Как обшить дымоход профнастилом? — тонкости работы

Приоритет автономного отопления частного дома все более очевиден. Помимо существенной экономии, это -возможность самостоятельного выбора альтернативных способов отопления. Среди достаточного количества доступных вариантов по-прежнему популярно печное отопление. Несмотря на определенные сложности монтажа, это лучший способ создать в доме благоприятный микроклимат.

Любое автономное отопление, за исключением электричества, предполагает необходимость отвода продуктов горения через дымоход. Сегодня достаточно материалов, которыми он может быть организован. В том случае, если это огнеупорный кирпич, целесообразнее всего защитить его от негативного воздействия агрессивных факторов окружающей среды посредством облицовки.

Внимание!!! Наши читатели считают, что утренняя рыбалка — миф! Раскрыт секрет улова, необходимо всего лишь растворить 1 пакетик в 0,5 литрах воды читать далее…

При строительстве дома часто возникает вопрос: как правильно обшивать дымоход профнастилом?

Облицовка дымохода – это своеобразный щит, препятствующий возникновению конденсата, в результате взаимодействия разницы температур окружающей среды и дымоходной трубы.

Содержание

- 1 Отделочные работы

- 1.1 Клинкерный кирпич и плитка

- 1.2 Готовые конструкции заводского изготовления

- 1.3 Штукатурка

- 1.4 Лист профилированного настила — приоритет выбора облицовочного материала

- 1.5 Разновидности профнастила, подходящие для облицовки дымохода

- 2 Тонкости облицовки дымохода

Отделочные работы

Отделка дымохода – начало проведения кровельных отделочных работ, поскольку иначе можно повредить готовое кровельное покрытие, либо испачкать его. Визуально, как сам дымоход, так и покрытие крыши, должны составлять гармоничный тандем, поэтому для их обшивки целесообразнее всего подбирать идентичные материалы.

В зависимости от того какими материалами предполагается проведение отделочных работ, предусматривается несколько вариантов обшивки. Каждый из них имеет ряд положительных характеристик, впрочем, у каждого есть некоторые минусы.

Советуем прочитать: отделка дома профнастилом

Готовая заводская конструкция для дымохода

Клинкерный кирпич и плитка

Достаточно распространен способ, когда в отделке используется клинкерная плитка или кирпич. Достаточная степень прочности, устойчивость к погодным условиям и температурному перепаду — основные его преимущества. Кроме того данное облицовочное покрытие не боится грязи, что немаловажно с эстетической точки зрения. Минус один: необходимость использования полнотелого клинкерного кирпича, посаженного на специальный клинкерный раствор, обуславливают высокую стоимость работ. А потому данный способ в большинстве случаев недоступен широкому кругу потребителей.

Достаточная степень прочности, устойчивость к погодным условиям и температурному перепаду — основные его преимущества. Кроме того данное облицовочное покрытие не боится грязи, что немаловажно с эстетической точки зрения. Минус один: необходимость использования полнотелого клинкерного кирпича, посаженного на специальный клинкерный раствор, обуславливают высокую стоимость работ. А потому данный способ в большинстве случаев недоступен широкому кругу потребителей.

Готовые конструкции заводского изготовления

Можно обшивать дымоходы заранее подготовленным материалом. Как правило, это заводской вариант трубы, которая имеет стальной канал. Посредством кирпича, армированной сетки, штукатурки осуществляется окончательное доведение дымоходов до идеального состояния.

Штукатурка

Говоря о дымоходе, предполагающем бюджетный вариант обшивки, стоит вспомнить старый проверенный способ штукатурки дымаря. Несмотря на то, что этот способ считается самым бюджетным, он не менее долговечен и надежен.

Как альтернативные могут быть рассмотрены способы с использование цементно-волокнистых плит, сланца и т.д.

Лист профилированного настила — приоритет выбора облицовочного материала

Рынок отделочных и облицовочных материалов достаточно разнообразен. Основными критериями, обосновывающими выбор того либо иного варианта выступают надежность, прочность, долговечность. Впрочем, не менее важна цена материала и легкость его монтажа.

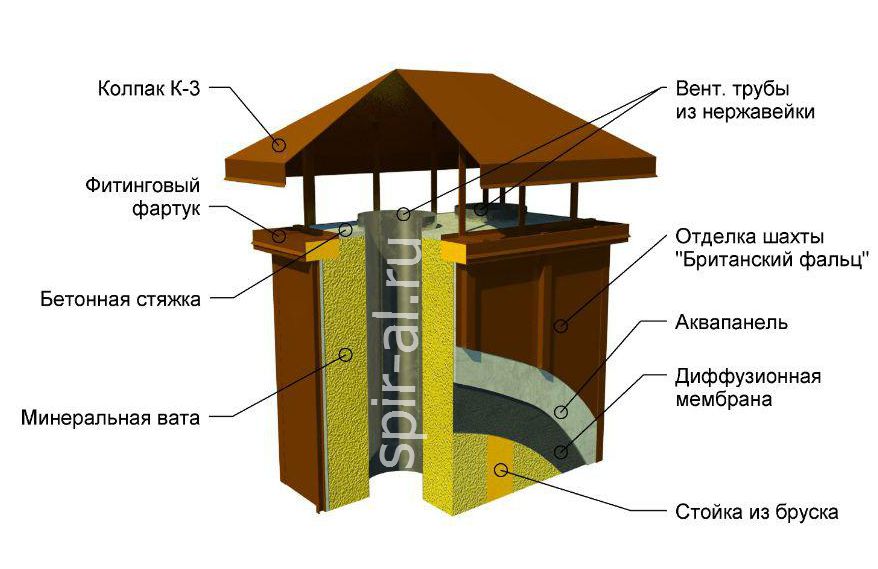

Схематическое изображение обшивки дымоходного выхода

Профнастил более всего соответствует всем вышеперечисленным требованиям, в силу своих высоких технических характеристик:

- Устойчивости к перепадам температурного режима,

- Длительности эксплуатационного срока,

- Легкости и оперативности монтажа,

- Простоты обслуживания,

- Малого удельного веса,

- Низкой себестоимости.

Профнастилом одинаково хорошо организовывать облицовочное покрытие крыши и облицовку дымоходной трубы. Кроме того он достаточно эффектно выглядит, добавляя строению респектабельности, солидности, подчеркивая стиль.

Кроме того он достаточно эффектно выглядит, добавляя строению респектабельности, солидности, подчеркивая стиль.

Профнастил имеет достаточно широкую цветовую палитру, что позволяет реализовывать любое дизайнерское решение.

Разновидности профнастила, подходящие для облицовки дымохода

Широкий ассортимент профилированных листов значительно расширяет границы доступных решений облицовки. Среди выпускаемых видов различают:

Как обойти дымоход профнастилом

- Листы комбинированного типа, используемые в организации разнообразных конструкциях ограждающего и отделочного характера,

- Профнастил опорного типа, отличающийся повышенной прочностью,

- Алюминиевые профилированные листы, характеризующиеся длительностью эксплуатационного срока и повышенной устойчивость к влаге,

- Окрашенные листы профилированного настила,

- Оцинкованные,

- Кровельные,

- Облицовочные.

Каждый из видов может быть использован как отделочный материал, а потому приоритет выбора определяет цена вопроса.

Тонкости облицовки дымохода

Облицовка дымоходной трубы профнастилом – оптимальный вариант проведения отделочных мероприятий. Однако прежде чем приступить к его закупке, необходимо знать о некоторых нюансах его хранения и тонкостях работы с ним.

Приобретая профнастил, необходимо позаботиться о соблюдении условий хранения. Сухое, хорошо проветриваемое помещение максимально подходит для этих целей. Материалу придается строго горизонтальное положение на ровной поверхности. Вынужденное хранение под открытым небом должно непременно предусматривать покрытие плотной водонепроницаемой пленкой.

Первоначало необходимо изготовить каркас из металла. Именно он является основой, к которой непосредственно будет крепиться обшивка. Механизм прикрепления предусматривает нахлест одного угла листа на другой. Прочность монтажа достигается за счет использования саморезов. Эстетическую привлекательность стыкам придают специальные уголки, используемые для отделки.

Эстетическую привлекательность стыкам придают специальные уголки, используемые для отделки.

Внешнее совершенство конструкции, ее прочность, долговечность будут зависеть от того, насколько качественно проведен монтаж. Принципиально важно осуществить максимально ровное расположение листов нижнего ряда. Возникающие погрешности геометрии листа легко исправляются доборными компонентами в процессе монтажа.

Учитывая негативное отношение профилированных листов к высокому температурному режиму, мысли об использовании болгарки в проведении этапов обшивки необходимо сразу отбросить. Идеальными инструментами выступают электрический лобзик и циркуляционная пила со специальным лезвием.

Доскональное соблюдение требований гарантирует правильность выполнения работ. Как следствие — дымоходом будут не только довольны, он заслужит массу поощрительных отзывов.

Обшивка дымохода в Минске — Заказать для (Дымоходов и Вентканалов)

Чтобы обеспечить длительный срок эксплуатации печной трубы, необходимо правильно выполнить ее обшивку на крыше.

Виды работ

Ед.измерения

Стоимость (бел/руб)

Разделка дымохода (устройство примыкания вокруг дымохода)

м2

от 65,00 руб

Обшивка вент.каналов (дымохода) профлистом

м2

от 75,00 руб

Обшивка вент.каналов (дымохода) профлистом с утеплением

м2

от 140,00 руб

Обшивка дымохода металлопрофилем

м2

от 45,00 руб

Монтаж снегозадержателей трубчатого/решетчатого

м2

от 5,00 руб

Разделка дымохода (устройство примыкания вокруг дымохода)

м2

от 60,00 руб

Обшивка вент.каналов (дымохода) профлистом

м2

от 75,00 руб

Обшивка вент.каналов (дымохода) профлистом с утеплением

м2

от 155,00 руб

Рассчитать стоимость

5 ОСНОВНЫХ ШАГОВ ПРИ МОНТАЖЕ

Специалисты компании «АльфаКров» выполняют отделку вентиляционных шахт на кровельных конструкциях различной сложности. Эти монтажные работы включают следующие этапы:

Эти монтажные работы включают следующие этапы:

1. Подготовка основания.

2. Изготовление каркаса.

3. Фиксация теплоизоляционных плит.

4. Монтаж пароизоляции.

5. Обшивка конструкции.

1. ПОДГОТОВКА ОСНОВАНИЯ

Первоначально обустраивается модуль водоотведения (фартук). Эта конструкция предотвращает разрушение дымохода от осадков. Для этого по периметру трубы закрепляются планки примыкания к кровле, либо пароизоляционный оклад, изготовленный по индивидуальным размерам.

Специалисты «АльфаКров» используют для фиксации водоотводящего фартука – кровельные саморезы, предотвращающие протечки. Также до того, как начать обшивать дымоход из кирпича – проводится нанесение штукатурки, армирование поверхности специальной пропиткой.

2. ИЗГОТОВЛЕНИЕ КАРКАСА

До укладки слоя теплоизоляционного материала – по внешнему периметру дымохода, на его поверхности собирается каркас. По периметру вентиляционной шахты сверлятся разъемы для гибких металлических подвесок. Эти элементы каркасной конструкции закрепляются по всей поверхности трубы поверх штукатурки с шагом по вертикали в 50-60 см.

Эти элементы каркасной конструкции закрепляются по всей поверхности трубы поверх штукатурки с шагом по вертикали в 50-60 см.

На основе значений высоты и ширины дымохода – отмеряют нужную длину металлопрофиля, к которой добавляют запасное расстояние на толщину утеплителя. Затем эти металлические планки фиксируют с помощью саморезов к металлическим подвескам. После крепления нижнего и верхнего металлопрофиля – дополнительно на углах монтируются уголки.

3. ФИКСАЦИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ

В пазы каркаса укладываются листы теплоизоляции. Они размещаются вплотную к поверхности штукатурки вентиляционной шахты. Установленные листы фиксируются с помощью загибки лент подвесов, и монтажными дюбелями из негорючего материала. Наличие этого слоя является важным условием для предотвращения разрушения вентканала от перепадов высоких и низких температур.

4. МОНТАЖ ПАРОИЗОЛЯЦИИ

Утеплитель дополняется мембраной пароизоляции, которая препятствует накоплению атмосферной влаги в теплоизоляционном материале.

Основанием слоя отделки из пароизоляционной мембраны является конденсационная планка, которая закрепляется по нижнему краю каркаса. Нижняя кромка полотна приклеивается к основе посредством двустороннего, либо алюминиевого скотча. Листы пароизоляции располагаются внахлест. При отсутствии самоклеящейся полосы, кромки мембраны соединяются металлической клейкой лентой. Такими листами покрывается вся площадь вентиляционного короба.

5. ОБШИВКА КОНСТРУКЦИИ

Отделка внешнего слоя вентиляционного канала начинается с монтажа нижней планки примыкания на каркасный металлопрофиль. Прежде чем, обшивать дымоход, из модульного или листового материала, формируются боковые заготовки с учетом наклона крыши. Далее крепятся основные панели, боковые стойки.

МАТЕРИАЛЫ ДЛЯ ОБШИВКИ ДЫМОХОДА

В качестве утеплителя, при отделке дымохода, могут использоваться плиты минеральной или базальтовой ваты, а также негорючие панели экструдированного пенополистирола 30-50 мм.

Для внешней защитной обшивки дымохода могут применяться:

1. Тонколистовые металлические панели;

Тонколистовые металлические панели;

2. Профнастил;

3. Металлочерепица;

4. Клинкерная плитка;

5. Другой негорючий материал.

Для предупреждения образования протечек на участках стыка вентканала с кровлей – эти места дополнительно изолируются асбестовой плитой. Такой защитный слой отделки нейтрализует большие температурные перепады, возникающие от разницы нагрева до высоких значений отработанных газов и прохладного атмосферного воздуха.

ДОСТОИНСТВА И НЕДОСТАТКИ МАТЕРИАЛОВ

К преимуществам отделки из листового металла и профнастила относят недорогую цену. Однако, работы по их креплению отличаются повышенной трудоемкостью, необходимостью ручной гибки элементов конструкции.

Плюсами отдели из металлочерепицы является большой выбор расцветок и декоративных покрытий. Этот вид кровельного материала оснащен готовыми замками для монтажа, что отражается в повышении расценок.

Клинкерная плитка обладает низкой теплопроводностью, эстетичным внешним видом. При этом, для нее характерна высокая цена. Значительная масса такой обшивки требует наличия основания крыши с большим запасом прочности.

При этом, для нее характерна высокая цена. Значительная масса такой обшивки требует наличия основания крыши с большим запасом прочности.

ОТДЕЛКА ДЫМОХОДА — ЦЕНЫ

Стоимость работ по отделке дымохода определяется такими параметрами, как:

1. Габариты вентиляционного канала;

2. Угол наклона кровли;

3. Материал отделки крыши;

4. Тип утеплителя;

5. Материал внешней отделки.

Виды работ

Ед.измерения

Стоимость (бел/руб)

Разделка дымохода (устройство примыкания вокруг дымохода)

м2

от 65,00 руб

Обшивка вент.каналов (дымохода) профлистом

м2

от 75,00 руб

Обшивка вент.каналов (дымохода) профлистом с утеплением

м2

от 140,00 руб

ПОЧЕМУ ОБШИВКУ ДЫМОХОДОВ И ВЕНТКАНАЛОВ ПОКУПАЮТ У НАС

1. Специалисты компании «АльфаКров» выполняют профессиональную отделку вентиляционных шахт любыми видами материала.

2. Приемлемые цены на монтаж различных видов теплоизоляционных, кровельных и других материалов.

3. Длительный срок эксплуатации обшивки вентканалов достигается применением современных стройматериалов, соблюдением всех этапов технологии отделки.

Чтобы получить консультацию, пригласить мастера для замера или заключить договор, достаточно воспользоваться формой обратной связи на сайте.

Запрос обратной связи

Ваше имя

Ваш телефон (обязательно)

Последние статьи по кровле

Отделка металлом окон, столбов, ветровых планок и монтаж свеса на балконе

Фальцевая кровля. Виды, преимущества и особенности строительства

Монтаж четырехскатной крыши

Крыша бани под ключ

Отзывы

Кровля моего частного дома начала протекать прямо на участке, где встречаются дымоход и черепица. Решил самодеятельностью не заниматься, вызвал мастера компании Альфакрова, тот приехал в этот же день. Осмотрел протечку, сделал вывод о необходимости в обшивке вентканала. Предложил несколько вариантов, остановились на металлопрофиле. С обшивкой никаких проблем не возникло, кровля в полном порядке.

Александр

Имя

Отзыв

Звёздный рейтинг

rating fields

Патент США на гибкую трубчатую трубу с износостойкой оболочкой Патент (Патент № 7,770,603, выдан 10 августа 2010 г.) §§371 Преобразование национальной фазы PCT/FR2006/000992, поданной 3 мая 2006 г., в которой испрашивается приоритет французской заявки № 05/04739, поданной 11 мая 2005 г. Международная заявка PCT была опубликована на французском языке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к гибким трубчатым трубам для транспортировки углеводородов.

Более точно относится к трубе того типа, который описан в стандартизированных документах, опубликованных Американским институтом нефти (API), и особенно в документах API 17J и API RP 17B.

Этот тип трубы содержит последовательные независимые друг от друга слои, состоящие, с одной стороны, из спиральных витков, лент и/или профилированных проволок, а с другой стороны, по крайней мере, из одной оболочки из полимерного материала . В то время как металлические слои выполняют функцию восприятия механических сил, как внутренних, так и внешних, полимерные оболочки выполняют функцию обеспечения внутренней или внешней герметизации.

В то время как металлические слои выполняют функцию восприятия механических сил, как внутренних, так и внешних, полимерные оболочки выполняют функцию обеспечения внутренней или внешней герметизации.

Различные слои в определенной степени подвижны друг относительно друга, что позволяет трубе изгибаться. Для таких труб существуют различные конструкции, однако все они, как правило, имеют многослойную сборку, называемую герметичным сводом, предназначенную для восприятия радиальных сил, и многослойную сборку, предназначенную для восприятия осевых сил.

Обычно напорный свод, расположенный внутри трубы, состоит из спиральной обмотки с коротким шагом профилированной проволоки, а слои, предназначенные для восприятия осевых усилий, расположенные снаружи трубы, как правило, состоят из пара слоев брони, состоящая из перекрещенных проволок, намотанных по спирали с большим шагом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Кроме того, для предотвращения непосредственного контакта по меньшей мере двух из этих слоев брони друг с другом, что может привести к их преждевременному износу, между ними расположен относительно тонкий промежуточный слой пластика.

Читатель может, в частности, обратиться к документу ЕР 0 929 767, в котором описывается труба, снабженная таким промежуточным износостойким слоем.

Известно получение такого износостойкого слоя путем спиральной намотки износостойкой ленты, полученной экструдированием пластика на основе полиамида или полиолефина.

Однако эти промежуточные слои быстро разрушаются, когда гибкие трубы подвергаются большим нагрузкам, например, возникающим при эксплуатации некоторых морских нефтяных месторождений, залегающих на большой глубине, и где углеводород находится при высокой температуре около 130°C. В таких условиях Эти промежуточные износостойкие слои могут выдерживать температуры, близкие к 110°С, и контактные давления примерно от 300 до 400 бар.

Кроме того, возникает одна проблема, и именно ее призвано решить настоящее изобретение, заключается в том, как создать гибкую трубчатую трубу, промежуточный пластиковый противоизносный слой которой не только устойчив к тяжелым условиям эксплуатации, но и может быть получен по выгодной цене.

Для этой цели и в соответствии с первым аспектом изобретение обеспечивает гибкую трубчатую трубу для транспортировки углеводородов, причем указанная гибкая трубчатая труба содержит по меньшей мере два слоя металлической брони, разделенные износостойким слоем из пластика, каждый из указанных слои получают путем спиральной намотки продольного металлического элемента, а указанный противоизносный слой получают путем спиральной намотки ленты из указанного пластика; согласно изобретению указанный пластик содержит аморфный полимер, температура стеклования которого составляет от 175 до 255°С.0005

Таким образом, одна из особенностей изобретения заключается в использовании аморфного полимера, самого по себе или в виде смеси, температура стеклования которого составляет от 175 до 255°С, в пластике, используемом для образования промежуточного антикоррозионного покрытия. слой износа. Например, температура стеклования аморфного полимера составляет от 210 до 240°C. , такие материалы сохраняют свои свойства в течение всего срока службы гибкой трубчатой трубы. Можно было бы с успехом предусмотреть и другие материалы из высокоэффективных полукристаллических материалов, однако, с одной стороны, их нелегко обработать экструзией в виде длинных лент, что абсолютно необходимо для того, чтобы иметь возможность склеивать ленты. трубы, а, с другой стороны, они чрезвычайно дороги.

Можно было бы с успехом предусмотреть и другие материалы из высокоэффективных полукристаллических материалов, однако, с одной стороны, их нелегко обработать экструзией в виде длинных лент, что абсолютно необходимо для того, чтобы иметь возможность склеивать ленты. трубы, а, с другой стороны, они чрезвычайно дороги.

В соответствии с одним особенно предпочтительным первым вариантом осуществления изобретения указанный аморфный полимер представляет собой полимер, содержащий сульфированную группу или, точнее, сульфоновую группу, то есть группу, включающую атом серы и два атома кислорода, связанные с атомом серы. через две двойные связи. Такие полимеры обычно используются в области литья пластмасс под давлением, но ни в коем случае не в области экструзии, в которой должны использоваться высокомолекулярные полимеры.

Следовательно, благодаря использованию относительно недорогих полимеров, содержащих сульфированные группы, температура стеклования которых в среднем близка к 220°С, промежуточный противоизносный слой является относительно стойким и не проползает между намотанными элементами каждый из слоев брони, расстояние между которыми может составлять до нескольких миллиметров. В частности, он не ползет, когда его нагревают до температуры около 110°С и подвергают воздействию давления, близкого к 400 бар. Эти условия могут сочетаться в случае эксплуатации глубоководных нефтяных скважин. Кроме того, эти полимеры, содержащие сульфированные группы, придают пластикам высокую стойкость к гидролизу, тем самым замедляя их старение.

В частности, он не ползет, когда его нагревают до температуры около 110°С и подвергают воздействию давления, близкого к 400 бар. Эти условия могут сочетаться в случае эксплуатации глубоководных нефтяных скважин. Кроме того, эти полимеры, содержащие сульфированные группы, придают пластикам высокую стойкость к гидролизу, тем самым замедляя их старение.

Предпочтительно указанный аморфный полимер представляет собой полифенилсульфон (PPSU), обладающий всеми требуемыми механическими, термическими характеристиками и характеристиками старения.

Кроме того, указанный пластик содержит не менее 60% по массе указанного аморфного полимера, а остальное, образованное различными добавками, особенно наполнителями, составляет, следовательно, менее 40%.

Преимущественно указанный пластик, кроме того, включает наполнитель, предназначенный для снижения коэффициента трения указанного пластика, так что слои брони могут воздействовать друг на друга при изгибе трубы, при этом промежуточный пластиковый слой позволяет броням тереться о него, несмотря на оказываемое высокое давление. В соответствии с предпочтительным вариантом указанный пластик имеет весовую долю наполнителя менее 20%. Это приводит к хорошему коэффициенту трения промежуточного слоя по армирующим слоям при сохранении механических характеристик, достаточных для применения.

В соответствии с предпочтительным вариантом указанный пластик имеет весовую долю наполнителя менее 20%. Это приводит к хорошему коэффициенту трения промежуточного слоя по армирующим слоям при сохранении механических характеристик, достаточных для применения.

Например, указанный наполнитель представляет собой синтетический материал типа фторированного или перфторированного полимера с молекулярной массой, подходящей для использования, в виде масла, пасты или порошка. Наполнитель также может состоять из дисульфида молибдена или соединений на основе алифатических жирных цепей, галогенированных или нет.

Кроме того, полученный таким образом пластик придает противоизносным слоям сопротивление ползучести в гибких трубчатых трубах, чего не было у использовавшихся ранее пластиков. Ползучесть противоизносных слоев между витками броневых слоев гибкой конструкции представляет собой сложное, трудно моделируемое явление, требующее огромного количества испытаний в условиях эксплуатации гибких труб. Кроме того, технические данные о коммерчески доступных полимерах не содержат информации или свойств, позволяющих сделать обоснованный выбор полимера для решения этой технической проблемы ползучести.

Кроме того, технические данные о коммерчески доступных полимерах не содержат информации или свойств, позволяющих сделать обоснованный выбор полимера для решения этой технической проблемы ползучести.

В соответствии с другим вариантом осуществления изобретения указанный пластик, кроме того, включает полукристаллический полимер, например полиэфирэфиркетон (PEEK), смешанный с аморфным полимером в весовой пропорции менее 20%, например, от 5 до 15% полиэфир-эфиркетон, чтобы использовать свойства как аморфного полимера, так и полукристаллического полимера, который в целом проявляет хорошие трибологические свойства.

Кроме того, указанный пластик преимущественно имеет модуль упругости при растяжении или модуль упругости при растяжении, измеренный в соответствии со стандартом ASTM D 638, при температуре 20°С, составляющий от 1800 до 3200 МПа. Это придает ленте из указанного пластика жесткость на изгиб, что позволяет без труда наматывать ее на трубу по спирали. Например, этот модуль упругости составляет от 2100 до 2700 МПа.

Например, этот модуль упругости составляет от 2100 до 2700 МПа.

Предпочтительно указанный пластик промежуточного слоя имеет предел текучести при растяжении или предел текучести более 40 МПа и предпочтительно 60 МПа, чтобы он мог выдерживать размещение вокруг армирующего слоя, во время которого пластик Лента может подвергаться напряжениям порядка нескольких десятков МПа.

Кроме того, и особенно предпочтительно, указанный пластик имеет удлинение при растяжении при текучести или относительное удлинение при текучести более 5% и предпочтительно более 7%, чтобы быть достаточно эластичным, чтобы повторять движения гибкой трубы в процессе эксплуатации.

Кроме того, предпочтительно пластик имеет удлинение при разрыве более 20% и предпочтительно более 50%.

В соответствии со вторым аспектом изобретение обеспечивает способ изготовления гибкой трубчатой трубы для транспортировки углеводородов, при этом указанный процесс относится к типу, при котором по меньшей мере два продольных металлических элемента наматываются спирально последовательно с образованием двух слоев брони, при этом пластиковые ленты представляют собой намотан по спирали между указанными слоями брони с образованием противоизносного слоя; согласно изобретению для изготовления указанных лент используется пластик, содержащий аморфный полимер, температура стеклования которого составляет от 175 до 255°С. Кроме того, что особенно предпочтительно, указанный пластик подвергают экструзии, что упрощает обработку материала, в частности, для формирования тонких листов большой длины.

Кроме того, что особенно предпочтительно, указанный пластик подвергают экструзии, что упрощает обработку материала, в частности, для формирования тонких листов большой длины.

Предпочтительно указанные листы разрезают для получения указанных лент, чтобы подготовить их для установки на устройстве для производства труб. Кроме того, указанные ленты преимущественно свариваются встык ультразвуковой сваркой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖАДругие особенности и преимущества изобретения станут очевидными при чтении приведенного ниже описания конкретных вариантов осуществления изобретения, данного в качестве указания, но не подразумевающего ограничения, и со ссылками на прилагаемые чертежи в который:

РИС. 1 представляет собой частичный схематический вид в перспективе гибкой трубчатой трубы согласно изобретению.

Таким образом, на одной РИСУНКЕ частично показана часть гибкой трубы 2 , состоящей изнутри 4 наружу 6 : гибкая металлическая труба или каркас 7 , изготовленный спиральной навивкой с коротким шагом из металлических полос или проволоки; внутренняя герметизирующая оболочка или герметичная оболочка 8 вокруг каркаса 7 ; покрывающий слой 10 между каркасом 7 и герметизирующей оболочкой 8 ; камера высокого давления 16 , образованная обмоткой с коротким шагом вокруг герметичной оболочки 8 из переплетенной металлической профилированной проволоки, предназначенной для восприятия сил внутреннего давления; первый армирующий слой 18 и второй армирующий слой 20 . Эти слои брони образованы проволокой, намотанной с большим шагом, и предназначены для восприятия продольных растягивающих усилий, которым подвергается гибкая труба 9.0003 2 могут быть подвергнуты.

Эти слои брони образованы проволокой, намотанной с большим шагом, и предназначены для восприятия продольных растягивающих усилий, которым подвергается гибкая труба 9.0003 2 могут быть подвергнуты.

Кроме того, в соответствии с изобретением, труба 2 имеет первую спиральную обмотку 22 ленты из пластика для образования первого противоизносного слоя между напорным сводом 16 и первой броней слой 18 и вторую спиральную обмотку 24 ленты из того же пластика для образования второго противоизносного слоя между двумя слоями 18 , 20 брони на растяжение. Благодаря этим двум противоизносным слоям броня прослужит 9 слоев.0003 18 , 20 и камера высокого давления 16 , соответственно, не соприкасаются напрямую друг с другом, так что при изгибе гибкой трубы 2 не происходит износа из-за трения слоев металлической брони о друг друга.

Эти пластиковые ленты содержат аморфный полимер, температура стеклования которого составляет от 175 до 255°С, а предпочтительно от 210 до 240°С, и их получают путем экструзии.

Пластиковые композиции, которые можно использовать, и, в частности, тип подходящего аморфного полимера, будут подробно описаны ниже.

Аморфные полимеры, которые не славятся своими трибологическими характеристиками, т.е. устойчивостью к фрикционному износу, зарекомендовали себя как превосходные материалы для защиты от износа армированного слоя.

Аморфные полимеры, зарекомендовавшие себя как хорошие кандидаты для вышеупомянутого применения, представляют собой полисульфон (PSU), полиэфирсульфон (PES), полифенилсульфон (PPSU) и полиэфиримид (PEI), температура стеклования которых составляет от 185 до 250 ° C. Среди этих полимеров те, которые содержат сульфоновую группу (PSU, PES и PPSU), по-видимому, более устойчивы.

Это связано с тем, что они имеют модуль упругости при растяжении, близкий к 2500 МПа, и удлинение при разрыве более 60%. Кроме того, они имеют удлинение при текучести более 5% и предел текучести более 60 МПа.

Кроме того, они имеют удлинение при текучести более 5% и предел текучести более 60 МПа.

Кроме того, смешивая его с фторированными или перфторированными соединениями типа политетрафторэтилена (ПТФЭ) или перфторполиэфира (ПФПЭ) или же с дисульфидом молибдена можно не только повысить пластичность пластика, но, кроме того, улучшить его коэффициент трения с металлической броней.

Кроме того, стойкость к гидролизу и химическая стойкость вышеупомянутых аморфных материалов намного выше, чем, например, у полиамидов, которые до сих пор использовались для изготовления износостойких слоев.

Кроме того, принятые аморфные материалы имеют температуру стеклования, значительно превышающую рабочую температуру, которой подвергается пластик, максимум 110°С, так что механические свойства при эксплуатации практически не изменяются.

Следовательно, материалы, с одной стороны, сохраняют свои противоизносные свойства, а с другой стороны, не ухудшаются с течением времени и при движениях гибкой трубчатой трубы, несмотря на воздействие напряжений, в частности сжимающие напряжения чрезвычайно высоки, от 300 до 400 бар.

Другие полукристаллические полимеры могут быть подходящими из-за их свойств и особенно их трибологических характеристик. Это, в частности, полиэфирэфиркетон (PEEK), полиимид (PI), жидкокристаллические полимеры (LCP), полифталамид (PPA) и полифениленсульфид (PPS). Однако все они имеют недостаток, заключающийся в том, что они дороги и не просты в обработке, в частности, при производстве листов методом экструзии. Кроме того, в них должны быть добавлены армирующие наполнители, например типа стекловолокна или углеродного волокна, чтобы повысить их деформируемость под нагрузкой.

Однако их можно смешивать с вышеупомянутыми аморфными полимерами в количестве 20%, предпочтительно от 5 до 15% по весу, чтобы придать вышеупомянутому пластику трибологические свойства, свойственные полукристаллическим полимерам.

Изобретение также относится к способу изготовления гибких трубчатых труб для транспортировки углеводородов. Массовая доля аморфного полимера в пластике составляет более 60% и преимущественно более 80%. Согласно одному конкретному варианту осуществления изобретения полифенилсульфон (ППСУ) смешивают с 15% политетрафторэтилена (ПТФЭ) и экструдируют через очень широкую листовую головку, например шириной 1,00 м, с получением длинного листа толщиной 1,5 мм. и шириной около 1,00 метра.

Согласно одному конкретному варианту осуществления изобретения полифенилсульфон (ППСУ) смешивают с 15% политетрафторэтилена (ПТФЭ) и экструдируют через очень широкую листовую головку, например шириной 1,00 м, с получением длинного листа толщиной 1,5 мм. и шириной около 1,00 метра.

В соответствии с другим вариантом осуществления изобретения смесь содержит 80% полифенилсульфона (PPSU), 10% полиэфирэфиркетона (PEEK) и 10% политетрафторэтилена (PTFE).

Одновременно после охлаждения лист наматывается на рулон длиной в несколько сотен метров.

Далее лист разрезают для получения лент шириной от 50 до 100 мм, которые перематывают на дочерние катушки для установки на обычную намоточную ленту, установленную в линию со спиралевидным устройством или армирующим устройством для укладки металлической брони провода. Следовательно, нет необходимости модифицировать или приспосабливать указанное существующее устройство для намотки ленты для установки на него этих пластиковых лент.

В соответствии с данным процессом профилированная проволока сначала наматывается спирально с коротким шагом для создания хранилища давления 16 . Затем пластиковая лента вышеупомянутого типа, содержащая аморфный полимер, наматывается спирально для получения первой обмотки 22 на камере высокого давления 16 . Эта пластиковая лента обычно применяется с натяжением от 100 до 150 даН, что создает среднее напряжение ленты от 10 до 20 МПа.

Кроме того, и в соответствии с одним особенно предпочтительным признаком изобретения, пластиковые ленты при необходимости свариваются встык с помощью точечной ультразвуковой сварки. Для этого два конца соединяемых встык лент сводят друг над другом и на оба конца накладывают подходящий сонотрод.

Затем на первой обмотке 22 формируют первый слой 18 брони, и пластиковую ленту снова спирально наматывают на слой 18 брони, образуя вторую обмотку 24 .

Наконец, на вторую обмотку 24 накладывается второй слой растяжимой брони 20 , который затем покрывается защитной оболочкой 26 .

Однако в гибкую трубу могут быть включены и другие слои, изготовленные из пластика или металла 2 до камеры высокого давления 16 или после второго слоя растяжимой брони 20 .

Испытания воздуховодов с металлической обшивкой — испытание на работоспособность, поперечную нагрузку, растягивающую нагрузку и потерю воды

🕑 Время чтения: 1 минута

Трубопроводы обшивки используются при предварительном и последующем натяжении бетонных элементов для создания пустот в бетоне. , через которые вставляются тросы/напряжения, которые остаются свободными для растяжения во время операции натяжения.

Обшивка воздуховодов доступна в двух вариантах: металлическая и полиэтиленовая.

В этой статье мы обсуждаем испытания, проведенные на металлической оболочке воздуховодов для определения работоспособности, поперечной нагрузки, растягивающей нагрузки и потери воды.

изготавливаются путем прокатки стальных полос CRCA со спиральным гофрированием по всей длине. Эти гофры обеспечивают лучшее сцепление с бетоном снаружи и цементным раствором изнутри.

Содержимое:

- 1. Испытание на работоспособность

- 2. Испытание на поперечную нагрузку

- 3. Испытание на растягивающую нагрузку

- 4. Испытание на потерю воды

Рис. 2. Испытание на работоспособность оболочки воздуховода

2. Испытание на поперечную нагрузку

Рис. 4: Испытание на поперечную нагрузку, высота над уровнем моря Рис. 5: План испытания на поперечную грузоподъемность- Образец обшивки воздуховода размером 500 мм измеряют по внешнему диаметру и отмечают как D1.

- Образец помещается на подставку, поддерживающую воздуховод.

- Затем в центр образца с контактной поверхностью помещают нагрузочную пластину длиной 12 мм,

- Затем на нагрузочную пластину добавляют нагрузку в соответствии с диаметром канала, как показано в таблице № 1 Нагрузки добавляются равномерно и в центре двух гофров.

- Деформация, образовавшаяся в воздуховоде под нагрузкой, измеряется для наружного диаметра D2.

- Образец считается приемлемым, если остаточная деформация составляет менее 5 % диаметра обшивки.

Таблица № 1: Тест рейтинга поперечной нагрузки

| 85-90 | |||||||

| Нагрузка в N | 250 | 400 | 500 | 600 | 700 | 800 | 1000 | 1000 | 1000 | 1000 | 1000 | . Деформация образовалась из-за нагрузки.

| Diameter of the Duct in mm | 25-35 | 35-45 | 45-55 | 55-65 | 65-75 | 75- 85 | 85-90 |

| Load in N | 300 | 500 | 800 | 1100 | 1400 | 1600 | 1800 |

4.

-85

-85