Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

В качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура. Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

- Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер.

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Топливный брикет своими руками — пресс для брикета и как их изготовить своими руками

В закладки ↑

Что собой представляют топливные брикеты

В современном мире деревообрабатывающая промышленность развивается большими темпами. Во-первых, дерево представляет собой отличный источник энергии, во-вторых, это возобновляемый ресурс. Дерево широко используется в строительстве дачных домов. Но в деревообрабатывающей промышленности всегда остаются отходы, от которых необходимо избавляться. Отличным вариантом служит вторичная переработка доходов.

Во-первых, дерево представляет собой отличный источник энергии, во-вторых, это возобновляемый ресурс. Дерево широко используется в строительстве дачных домов. Но в деревообрабатывающей промышленности всегда остаются отходы, от которых необходимо избавляться. Отличным вариантом служит вторичная переработка доходов.

- Плюсы и минусы ↓

- Сырье ↓

- Как сделать топливные брикеты — пошаговая инструкция ↓

- Схема пресса ↓

Например, древесные отходы можно использовать в качестве источника энергии, то есть спрессовать их и сделать из них своеобразные дрова. Такие дрова называются топливными брикетами. Изготовление топливных брикетов — это отличный вариант для избавления от древесных отходов с пользой. Другое название топливных брикетов — евродрова.

Плюсы и минусы

Евродрова имеют довольно много преимуществ перед такими видами топлива, как уголь и дрова, но есть и недостатки. Далее, будет представлено сравнение топливных евродров с углем и дровами.

Итак, преимущества евродров перед дровами:

- Топливные евродрова калорийнее, чем обычные дрова. Объясняется это тем, что влажность брикетов составляет всего 8%, а влажность дров — около 50%. При сжигании одного килограмма дров выделяется 1930 килокалорий энергии, а вот при сжигании одного килограмма евродров выделяется намного больше энергии — порядка 5100 килокалорий.

- Евродрова занимают меньше места, чем дрова. Если даже дрова аккуратно уложить в стопку, комбинируя их, то в любом случае евродрова будут занимать в 4 раза меньше места, чем дрова.

- На рынке при продаже топливных евродров цена определяется именно по массе, а не по объему занимаемого пространства, как это делается в случае с дровами.

- Отсутствие конденсата на дымовых трубах — это одно из самых главных преимущества евродров перед дровами. Дело в том, что при использовании дров в качестве топлива на поверхности внутренней стенки дымоходов образуется конденсат, который за один сезон может заузить его сечение.

Объясняется это тем, что в составе дров содержится большое количество влаги (50%). При использовании евродров конденсат не образуется, так как содержание влаги здесь составляет всего 8%.

Объясняется это тем, что в составе дров содержится большое количество влаги (50%). При использовании евродров конденсат не образуется, так как содержание влаги здесь составляет всего 8%.

Вот такими преимуществами обладают евродрова перед дровами. А далее будет представлено сравнение евродров с углем:

- Всем известно, что при сгорании каменного угля выделяется неприятный запах. Источником такого запаха является сера, которая в большом количестве содержится в угле. В евродровах же выделение серы в сотни раз меньше чем в угле, отсюда и запах практически не чувствуется.

- После сгорания каменного угля образуется большое количество шлака, которого нужно вывозить и утилизировать. Это может стоить дополнительных затрат. Вообще, количество шлака, которое остается после сгорания угля в топке, составляет 40% от объема угля. А вот отходы, которые остаются при сгорании евродров, составляют всего лишь 1%. Кроме того, отходы сгорание евродров можно использовать в качестве удобрения.

А теперь несколько слов о недостатках топливных евродров:

- Высокая стоимость.

- Условия хранения. Брикеты следует хранить в сухом проветриваемом помещении, так как в условиях повышенной влажности, они могут рассыпаться.

Сырье

Сырьем для производства топливных евродров являются опилки деревьев, шелуха подсолнечника, шелуха риса, соломы зерновых культур, шелуха гречки. Главное, что нужно помнить — влажность сырья должен составляет 8-10%. Помимо влажности, в характеристику сырья также входит и плотность.

Следует помнить, что процесс производства евродров из разных материалов имеют свои особенности и нюансы, поэтому перед тем, как начать делать брикеты из того или иного сырья, следует быть внимательней. Но в целом процесс независимо от вида сырья включает в себя одни и те же стадии, такие как перемешивание пресс, формовка. Более подробно процессы изготовления евродров из опилок и из бумаги будут рассмотрены чуть ниже.

Как сделать топливные брикеты — пошаговая инструкция

Как уже было сказани, топливные брикеты можно делать из самых разных горючих материалов. Здесь будут рассмотрены процессы изготовления евродров из опилок и макулатуры.

Перед тем как приступить, следует иметь в наличии следующее оборудования:

- Прибор для измельчения материала. В магазинах для дачников продаются роторные станки. Они подходят для измельчения сырья в производстве евродров.

- Пресс.

- Сушильный аппарат. Этот аппарат совсем необязательно иметь в наличии, так как брикеты можно сушить и на солнце.

Теперь будет рассмотрен процесс изготовления евродров из опилок.

- Нужно смешать опилки с глиной в соотношении 10:1, и перемешать.

- Затем в эту смесь наливают воду. Воду нужно наливать много до тех пор, пока смесь не станет однородной массой. Все это снова перемешивается. Следует перемешивать тщательно, чтобы глина равномерно распространилась по всему объему опилок.

В противном случае брикеты получатся рассыпчатыми.

В противном случае брикеты получатся рассыпчатыми. - Теперь приступают к процессу формовки. Для этого могут использовать обрезки труб, старые ненужные кастрюли, емкости, ящики. Идеальным вариантом считается ящик. Кстати, форму изнутри его рекомендуется проложить бумагой.

- Теперь можно вынести брикеты на открытый воздух и сушить на солнце.

В случае если остаются лишняя макулатура, люди сдают их в компании, которые занимаются переработкой. На вырученные деньги в любом случае невозможно купить топливо. Зато из самой макулатуры можно смастерить евродрова.

Установлено, что один килограмм макулатуры горит, синим пламенем на протяжении 2 часов и выделяет много энергии. Также бумага может быть использована в качестве связующего материала в процессе изготовления евродров из опилок вместо глины.

- Сначала нужно приобрести большое количество макулатуры, и измельчить. Измельчение бумаги нелегкий процесс. Она должна быть измельчена в кусочки размерами в 2 см×2 см.

Можно воспользоваться комбайном.

Можно воспользоваться комбайном. - Теперь всю эту бумагу кладут в емкость и заливают теплой водой. Нужно прождать некоторое время, пока смесь не станет полужидкой.

- Теперь лишнюю воду выливают, а оставшуюся смесь нужно разлить по фирмам.

- Теперь, когда вся жидкость выйдет, их вытаскивают и сушат.

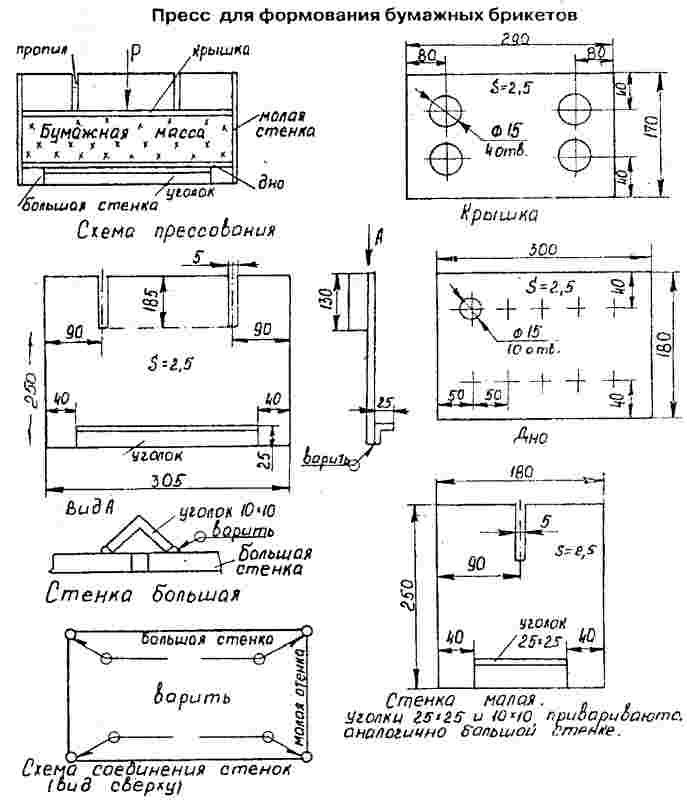

Схема пресса

Если изготовление евродров идет в домашних условиях, то можно воспользоваться простейшим прессующим устройством. Это устройство состоит из емкости, в которую кладется смесь и поршня, который надавливает эту смесь сверху. Так происходит смесь.

В промышленности различают три вида пресса:

- Гидравлические прессы. Производительность таких прессов составляет 1500 брикетов в час. Они работают на основе трех гидравлических поршней, которые работают с помощью насосов, подключенных к электроэнергии. Преимущества таких прессов следующие:

- Электроэнергия тратится в меньшем количестве.

- Нет необходимости в том, чтобы устанавливать в систему приспособления для удаления дыма.

- Высокая производительность и моментальный запуск.

- Высокий уровень пожаробезопасности.

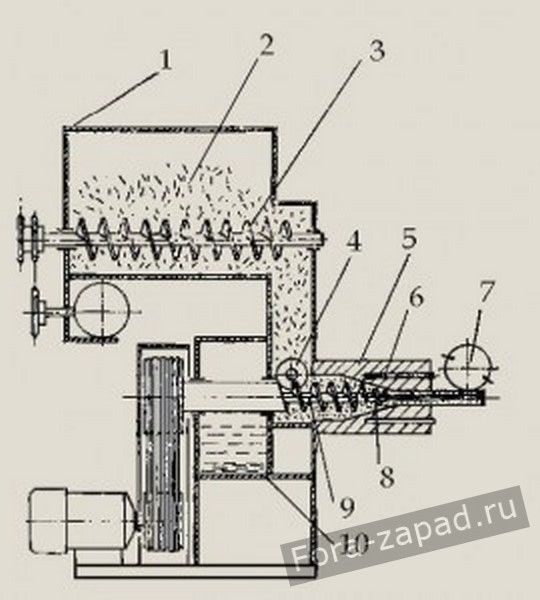

- Ударно-механический пресс. Этот аппарат представляет собой горизонтальное устройство, в которое с помощью специального шнека вводится фракция. Затем с помощью ударно-поступательного движения поршня происходит измельчение. Готовые блоки выводятся наружу. Представители этого типа слишком требовательны к сырью — сырье должен быть однофракционным, а влажность должна быть не больше 12%.

- Шнековые прессы. Процесс работы таких прессов можно описать так: сначала в специальном бункере идет размешивание фракции при помощи ворошителя. Затем эта фракция передается в другую камеру, где она обжигается и прессуется. Из-за обжига поверхность евродров становится темной и плотной. Готовые брикеты выводятся наружу.

Прессы этого типа имеют ряд недостатков:

- Повышенное потребление электричества.

- Часто приходится заменять шнек, который занимается подачей фракции в камеру обжига.

- После прессования придется охлаждать брикет.

Как стало понятно, евродрова представляют собой отличный вариант для отопления, так как он обладает большим количеством плюсов по сравнению с минусами Евродрова можно сделать самостоятельно, но можно и купить. Также в последнее время производство брикетов становится для многих людей идеей малого бизнеса.

Статья была полезна?

0,00 (оценок: 0)

Загрузка…

Понравилась статья? Поделиться с друзьями:

Изготовление активированного угля из опилок: пошаговое руководство

Активированный уголь — это универсальный материал, который можно использовать во многих областях: от фильтрации воды до медицинских целей. Обычно его изготавливают из таких материалов, как древесина, скорлупа кокосовых орехов и уголь. Но знаете ли вы, что его можно сделать и из опилок? Изготовление активированного угля из опилок удивительно просто и экономически эффективно, и это отличный способ вторичного использования древесных отходов. В этой статье мы обсудим этапы изготовления активированного угля из опилок, в том числе необходимые материалы, меры предосторожности и преимущества этого процесса. Обладая нужными знаниями, любой желающий может сделать себе активированный уголь из опилок прямо в собственном доме.

В этой статье мы обсудим этапы изготовления активированного угля из опилок, в том числе необходимые материалы, меры предосторожности и преимущества этого процесса. Обладая нужными знаниями, любой желающий может сделать себе активированный уголь из опилок прямо в собственном доме.

Когда опилки выделяются из древесины в процессе горения, они классифицируются как опилки древесного угля. Для изготовления древесного угля из опилок в домашних условиях требуется всего две металлические банки, несколько инструментов и немного опилок. В качестве топлива для гриля можно использовать опилки древесного угля. Можно использовать опилки из различных пород дерева, но процесс производства древесного угля может занять больше времени из-за сучков или повышенного содержания сока. Во время этой процедуры в отверстия в банке можно вставить проволоку, чтобы размешивать опилки. С ними нельзя использовать неметаллические компоненты, такие как металлические банки. Если компоненты плавятся во время процесс производства древесного угля , они будут кристаллизоваться.

Можно ли сделать древесный уголь из опилок?

Источник изображения: preppinginsider.comДревесные опилки подвергаются высокотемпературному пиролизу, в результате чего происходит процесс горения древесного угля без доступа воздуха. Карбонизация может осуществляться как в традиционной печи для обжига угля, так и в печи для карбонизации.

Угольные машины Beston могут быть изготовлены по индивидуальному заказу с учетом местного дешевого топлива. Нет другого решения, кроме как использовать только один источник горячего воздуха. Стоимость карбонизации может быть рассчитана, а коэффициент использования теплотворного топлива может составлять до 90%. Традиционные угольные машины не имеют такого типа конструкции и технологии, чтобы устранить эти «слепые зоны». Температура печи карбонизации должна быть не ниже 700С. Он будет иметь большую производительность, если достигнет температуры 180 F. Если сделан конкретный запрос, центральное управление может быть настроено так, чтобы оператор и машина были разделены. Поскольку карбонизация «искусственного угля» — это другой процесс, к карбонизации предъявляются другие требования. Когда содержание углерода на производственном оборудовании составляет 15%, оно может производить 1-10 т/ч – оборудование может производить 6 т/ч, если содержание углерода на производственном оборудовании составляет 15%.

Поскольку карбонизация «искусственного угля» — это другой процесс, к карбонизации предъявляются другие требования. Когда содержание углерода на производственном оборудовании составляет 15%, оно может производить 1-10 т/ч – оборудование может производить 6 т/ч, если содержание углерода на производственном оборудовании составляет 15%.

Очень важно компостировать опилки для выращивания и ландшафтного дизайна. Когда опилки смешиваются с богатыми азотом материалами, такими как скошенная трава или компост, их можно использовать для создания эффективной компостной кучи. При компостировании опилок очень важно поддерживать постоянный уровень богатого азотом материала, чтобы компост правильно разлагался. Кроме того, опилки не могут быть преобразованы обратно в древесину, так как подвергаются необратимым изменениям. В результате опилки останутся в форме компоста, что будет способствовать росту растений и почвы. В результате, если вы ищете эффективный способ сократить количество отходов, вам может подойти компостирование опилок.

Создание древесного угля из опилок: экологически безопасное решение

Брикеты для опилок изготавливаются путем прессования опилок и другой биомассы в брикеты, которые затем карбонизируются. Этот процесс повышает стоимость брикетов из-за дополнительных стадий, но он также дает продукт с высокой теплотворной способностью и содержанием углерода, что делает их отличным выбором для коммерческого использования. Его также можно сделать из опилок, поскольку исследования показали, что опилки улучшают общий углерод, емкость катионного обмена и содержание питательных веществ для растений в почве пустыни Кубуки. Для изготовления древесного угля наиболее подходящей древесиной является дуб, хотя можно использовать и другие твердые породы. опилки и другую биомассу можно превратить в древесный уголь, что может не только повысить ценность материала, но и улучшить качество почвы и растений.

Что такое древесный уголь из опилок?

Источник изображения: tistatic. com

com Опилки древесного угля образуются в результате выделения влаги и газов из древесины в процессе горения. Можно сделать древесный уголь из опилок в домашних условиях, объединив две металлические банки с несколькими небольшими инструментами.

Древесные отходы всех форм и размеров часто накапливаются на многих лесопильных и мебельных фабриках. Древесные отходы состоят из опилок, щепы, стружки и так далее. В этой статье мы покажем вам, как сделать древесный уголь из опилок, а также машины, необходимые для каждого процесса. При производстве биодревесного угля опилки используются в Сушилка для опилок и барабанная сушилка. Когда материал измельчается и высушивается, он имеет размер менее 3 мм и влажность менее 12%. Пиролиз происходит без доступа воздуха в опилках, которые затем превращаются в древесный уголь. Клиенты все чаще обращаются к печам для карбонизации из-за более строгих экологических норм.

Для карбонизации брикетов из опилок можно использовать как подъемную, так и горизонтальную печь для карбонизации. Основной деятельностью является сжигание двуокиси углерода, дробление, смешивание и рикетирование. Дополнительную информацию можно найти на следующей странице.

Основной деятельностью является сжигание двуокиси углерода, дробление, смешивание и рикетирование. Дополнительную информацию можно найти на следующей странице.

Домовладельцы могут производить опилки независимо от того, работают ли они в саду или на улице. Этот тип материала можно использовать не только для создания естественной дорожки в саду или вдоль лесной дорожки, но и для уменьшения эрозии почвы и роста сорняков. Зимой его можно использовать для улучшения сцепления на скользких поверхностях, что делает ходьбу по тротуарам более безопасной. В результате домовладельцы должны знать, что опилки представляют собой ряд рисков для безопасности на рабочем месте. В целом чрезмерное воздействие химических веществ связано с раздражающими эффектами в глазах, носу и горле, а также с нарушением функции легких и канцерогенезом человека. Поэтому с опилками всегда следует обращаться осторожно и использовать их ответственным и безопасным образом.

Брикеты из опилок: экологичная альтернатива древесному углю

Традиционный древесный уголь, который уже давно является альтернативой опилкам, в последние годы набирает популярность. Процесс превращения опилок в древесный уголь начинается при их сжигании при высоких температурах в отсутствие воздуха. Процесс может быть осуществлен либо в печи на древесном угле, либо в печи для карбонизации. Затем брикеты из опилок используются для производства различных видов энергии, включая отопление дома и отдых на природе. Кроме того, растущий спрос на топливо на основе брикетов привел к увеличению числа компаний, продающих энергоэффективные и углеродно-нейтральные древесные брикеты. Они изготавливаются из опилок, листьев, лесных отходов, отходов сахарного тростника, отходов бамбука, бумажных отходов, древесной стружки, МДФ и сосны и являются возобновляемой и экологически чистой альтернативой традиционному древесному углю. Эти брикеты, которые быстро сгорают и производят более 8100 ватт электроэнергии на фунт, имеют незначительное количество зольного остатка.

Процесс превращения опилок в древесный уголь начинается при их сжигании при высоких температурах в отсутствие воздуха. Процесс может быть осуществлен либо в печи на древесном угле, либо в печи для карбонизации. Затем брикеты из опилок используются для производства различных видов энергии, включая отопление дома и отдых на природе. Кроме того, растущий спрос на топливо на основе брикетов привел к увеличению числа компаний, продающих энергоэффективные и углеродно-нейтральные древесные брикеты. Они изготавливаются из опилок, листьев, лесных отходов, отходов сахарного тростника, отходов бамбука, бумажных отходов, древесной стружки, МДФ и сосны и являются возобновляемой и экологически чистой альтернативой традиционному древесному углю. Эти брикеты, которые быстро сгорают и производят более 8100 ватт электроэнергии на фунт, имеют незначительное количество зольного остатка.

Кроме того, брикеты из опилок, в отличие от традиционного древесного угля, могут использоваться в качестве альтернативы традиционному древесному углю и обеспечивают ряд экологических преимуществ. Брикеты из древесной пыли — идеальное решение для тех, кто хочет уменьшить свой углеродный след благодаря их высокой эффективности, низкому производству золы и экологически чистым свойствам.

Брикеты из древесной пыли — идеальное решение для тех, кто хочет уменьшить свой углеродный след благодаря их высокой эффективности, низкому производству золы и экологически чистым свойствам.

Как сделать древесный уголь из опилок в домашних условиях

Источник изображения: bestonturkey.com Изготовление древесного угля из опилок в домашних условиях — отличный способ сократить количество отходов и создать полезный продукт. Для начала вам понадобятся опилки, металлический контейнер и газета. Начните с заполнения металлического контейнера опилками. Далее плотно оберните опилки несколькими слоями газеты, а затем закрепите газету резинкой или скотчем. Поместите контейнер на улицу в солнечное, сухое место и накройте его крышкой или пластиковым листом. Через двое суток опилки должны полностью высохнуть и быть готовыми к зажиганию. Снимите крышку и подожгите опилки спичкой или зажигалкой. Дайте ему погореть несколько часов, пока все опилки не превратятся в древесный уголь. Когда уголь остынет, его можно использовать в качестве топлива для костра.

Когда уголь остынет, его можно использовать в качестве топлива для костра.

Машина для производства древесноугольных брикетов используется для изготовления древесноугольных брикетов из опилок или любого другого порошка биомассы, например соломы или стеблей. Производство включает в себя воздействие высокого давления и тепла на пыль, а затем добавление к ней связующего материала. Машина для производства брикетов — это тип сопутствующего оборудования. ABC Machinery продает широкий спектр коммерческих машин для производства брикетов по заводским ценам. Завод по брикетированию древесного угля мощностью 1 т/ч был успешно завершен в Пакистане. Если вам нужна дополнительная информация или вы хотите узнать, сколько будет стоить запуск небольшого завода по производству брикетов, свяжитесь с нами.

Сложный процесс превращения опилок в древесный уголь

Чтобы превратить опилки в древесный уголь, требуется трудоемкий процесс. Чтобы сделать древесный уголь из опилок, опилки должны быть сначала превращены в брикеты. Это достигается путем сжатия опилок под высоким давлением (более 5000 фунтов на квадратный дюйм), чтобы использовать натуральные лигнины (растительные полимеры или натуральный клей) в древесине, чтобы скрепить все это. После превращения опилок в брикеты они подвергаются высокотемпературному пиролизу в отсутствие воздуха, в результате чего получается древесный уголь. Традиционная печь для обжига древесного угля или печь для карбонизации — это два способа получения углекислого газа. После того, как опилки превратились в древесный уголь, их можно формовать в брикеты. Для изготовления брикета к угольной пыли добавляют агломерирующий материал и прикладывают к нему давление. Брикеты, по сути, представляют собой спрессованную угольную пыль, угольную пыль, опилки и древесную щепу или биомассу, которые можно использовать в качестве источника топлива в дровяных печах и котлах.

Это достигается путем сжатия опилок под высоким давлением (более 5000 фунтов на квадратный дюйм), чтобы использовать натуральные лигнины (растительные полимеры или натуральный клей) в древесине, чтобы скрепить все это. После превращения опилок в брикеты они подвергаются высокотемпературному пиролизу в отсутствие воздуха, в результате чего получается древесный уголь. Традиционная печь для обжига древесного угля или печь для карбонизации — это два способа получения углекислого газа. После того, как опилки превратились в древесный уголь, их можно формовать в брикеты. Для изготовления брикета к угольной пыли добавляют агломерирующий материал и прикладывают к нему давление. Брикеты, по сути, представляют собой спрессованную угольную пыль, угольную пыль, опилки и древесную щепу или биомассу, которые можно использовать в качестве источника топлива в дровяных печах и котлах.

Машина для производства древесного угля из опилок

Источник изображения: Wasterecyclingplant.com Машина для производства древесного угля из опилок идеально подходит для производства древесного угля из опилок. Эта машина способна эффективно и экономично преобразовывать опилки в древесный уголь. Он высокоавтоматизирован и использует передовые технологии для обеспечения высокого качества продукции. Он также оснащен расширенными функциями безопасности для обеспечения безопасности оператора. Кроме того, он разработан, чтобы быть компактным и может быть легко перемещен из одного места в другое. Это делает его идеальным выбором для тех, кому необходимо регулярно производить древесный уголь из опилок.

Эта машина способна эффективно и экономично преобразовывать опилки в древесный уголь. Он высокоавтоматизирован и использует передовые технологии для обеспечения высокого качества продукции. Он также оснащен расширенными функциями безопасности для обеспечения безопасности оператора. Кроме того, он разработан, чтобы быть компактным и может быть легко перемещен из одного места в другое. Это делает его идеальным выбором для тех, кому необходимо регулярно производить древесный уголь из опилок.

Машины для производства древесного угля Beston могут производить высококачественный древесный уголь из опилок. Считается, что опилки полезны для окружающей среды и являются ценным ресурсом для вторичной переработки. Эффективность работы и энергопотребление машины для продажи превосходны. опилки сжигаются в процессе производства опилок, в результате чего образуется биогаз, древесный уксус и смола.

Как сделать брикеты из бездымных опилок

Источник изображения: bestonturkey. com

com Имейте в виду, что не обугленные опилки приведут к тому, что ваши брикеты будут выделять много дыма, поэтому используйте от 10% до 20% опилок. Не забудьте оставить опилки в воде на пять дней, чтобы они уменьшили дым. Если вы хотите сделать их, вы также можете обуглить их после того, как они были сделаны.

При использовании в сочетании с дровяной печью или камином огненные брикеты представляют собой сильно спрессованные блоки из опилок, которые обеспечивают необходимый кислород. Они сделаны только из переработанных опилок лиственных пород и не содержат клея или добавок. Их низкое содержание влаги позволяет им меньше гореть, а также выделять больше тепла, что снижает вероятность вдыхания дыма. Тор изготовил транспортировочный контейнер для купленного им немецкого брикетного пресса. Опилки сжимаются с помощью гидравлического пресса большого объема с давлением более 5000 фунтов на квадратный дюйм. Вы можете забрать их в нашей мастерской из ящиков, полуподдонов или паллетных домкратов.

Хорошо ли горят брикеты из опилок?

Брикеты из опилок являются очень эффективной заменой традиционных дров в широком диапазоне применений. Тепло растений делает их идеальными для использования на открытом воздухе, их легко освещать, и они практически не требуют ухода.

Как производится древесный уголь

Угольный газ образуется, когда древесина, торф, кости, целлюлоза или другие углеродосодержащие материалы не попадают в воздух и сжигаются. Это высокопористый аморфный углерод, изготовленный из высококристаллического микрокристаллического графита.

Одна из многих загадок, окружающих приготовление на гриле и барбекю, — это состав древесного угля. Чтобы изделие работало, оно должно быть изготовлено из различных видов древесного угля. Когда был открыт Барбакоа, древесный уголь стал популярным топливом для приготовления пищи. Генри Форд, Томас Эдисон, Харви Файрстоун, Джон Берроуз и Орин Стаффорд были причастны к изобретению древесного угля. Процесс изготовления древесного угля и прост, и сложен одновременно. Если все сделано правильно, процесс производит мало токсинов, сгорает чисто и имеет более длительный срок хранения, чем сырая древесина. Форд увидел потенциал производство древесного угля и заручился поддержкой Томаса Эдисона для проектирования завода по производству брикетов.

Процесс изготовления древесного угля и прост, и сложен одновременно. Если все сделано правильно, процесс производит мало токсинов, сгорает чисто и имеет более длительный срок хранения, чем сырая древесина. Форд увидел потенциал производство древесного угля и заручился поддержкой Томаса Эдисона для проектирования завода по производству брикетов.

Чтобы сделать древесный уголь в домашних условиях, вам понадобится большой стальной барабан, необработанная твердая древесина, зажигалка и примерно два дня. Все, что доступно в то время, часто используется для плетения. Мусорные продукты могут включать опилки, древесные отходы и другие материалы. Древесный уголь изготавливается из цельных кусков твердой древесины, которые не подвергались обработке. Когда вы используете кусок, вкус мяса зависит от вашего вкуса, и в нем присутствует тонкий аромат дыма. Дуб, гикори и клен являются одними из наиболее распространенных пород лиственных пород, используемых для изготовления мебели. Вы найдете кусковой древесный уголь из различных деревьев, включая вишню, яблоню, грецкий орех и пекан.

Вы найдете кусковой древесный уголь из различных деревьев, включая вишню, яблоню, грецкий орех и пекан.

При использовании древесного угля у вас будет меньше токсичных химикатов и меньше беспорядка, который нужно убрать. Для свинины и рыбы попробуйте сочетать орехи пекан или дуб, вишню или орешник, говядину, свинину или мескитовый орех. Также хорошей идеей будет поэкспериментировать с различными породами твердой древесины во время приготовления пищи на открытом воздухе, чтобы разработать характерный вкусовой профиль.

Создание древесного угля – древний метод уменьшения углеродного следа

Это древний процесс производства древесного угля с использованием древесины или других органических материалов для создания источника топлива, который горит при очень высоких температурах и дает очень мало дыма. Это влечет за собой сжигание древесины в среде с низким содержанием кислорода и удаление воды, а также удаление летучих элементов, таких как ртуть и диоксид серы. Древесный уголь производится из различных видов деревьев, таких как Casuarina equisetifolia, Acacia mearnsii, Acacia polyacantha, Acacia xanthopheloa, Acacia spectabilis и Eucalyptus camaldulensis, Leuceana leucocephala. Несмотря на то, что уголь является природным минералом, который формируется в течение миллионов лет, его можно включать в брикеты древесного угля для увеличения плотности энергии. древесный уголь является отличным топливом для обоих угольные грили и коптильни, потому что это делается путем сжигания в ямах, а затем закапывания в грязь. Изготовление древесного угля — отличный способ уменьшить углеродный след, а также обеспечить недорогой и надежный источник топлива.

Древесный уголь производится из различных видов деревьев, таких как Casuarina equisetifolia, Acacia mearnsii, Acacia polyacantha, Acacia xanthopheloa, Acacia spectabilis и Eucalyptus camaldulensis, Leuceana leucocephala. Несмотря на то, что уголь является природным минералом, который формируется в течение миллионов лет, его можно включать в брикеты древесного угля для увеличения плотности энергии. древесный уголь является отличным топливом для обоих угольные грили и коптильни, потому что это делается путем сжигания в ямах, а затем закапывания в грязь. Изготовление древесного угля — отличный способ уменьшить углеродный след, а также обеспечить недорогой и надежный источник топлива.

Древесный уголь из опилок

Древесный уголь из опилок представляет собой разновидность древесного угля, изготовленного из опилок, обычно из древесины. Это популярный источник топлива из-за его низкой цены, высокой теплотворной способности и доступности. Древесный уголь из опилок производится путем сжигания опилок в закрытом контейнере с ограниченным доступом кислорода. Затем его охлаждают, измельчают и упаковывают для продажи. Древесный уголь из опилок используется для различных целей, включая приготовление барбекю, приготовление пищи и отопление дома. Он производит меньше дыма и пепла, чем обычный древесный уголь и часто используется для приготовления пищи на гриле в помещении и на открытом воздухе. Древесный уголь из опилок — отличный выбор для тех, кто ищет альтернативу традиционному древесному углю.

Затем его охлаждают, измельчают и упаковывают для продажи. Древесный уголь из опилок используется для различных целей, включая приготовление барбекю, приготовление пищи и отопление дома. Он производит меньше дыма и пепла, чем обычный древесный уголь и часто используется для приготовления пищи на гриле в помещении и на открытом воздухе. Древесный уголь из опилок — отличный выбор для тех, кто ищет альтернативу традиционному древесному углю.

Проекты по производству опилок

Проекты по производству опилок могут предоставить прекрасную возможность для предпринимателей, желающих повысить ценность своих существующих деревообрабатывающих предприятий. Опилки являются побочным продуктом деревообрабатывающих операций, и их можно использовать для создания различных продуктов, таких как древесностружечные плиты, постельные принадлежности и топливные гранулы. Проекты по производству опилок также дают возможность создавать уникальные продукты, такие как древесные брикеты и древесные гранулы для барбекю. ключ к успешных проектов по производству опилок — это поиск подходящего сырья и наличие подходящего оборудования для его переработки в пригодную для использования форму. При правильной настройке проекты по производству опилок могут быть весьма прибыльными и обеспечивать отличный возврат инвестиций.

ключ к успешных проектов по производству опилок — это поиск подходящего сырья и наличие подходящего оборудования для его переработки в пригодную для использования форму. При правильной настройке проекты по производству опилок могут быть весьма прибыльными и обеспечивать отличный возврат инвестиций.

Когда дерево пилят пилой, опилки в виде порошка падают на режущую поверхность. Когда дело доходит до опилок, есть три взгляда на них. Использование ресурсов в обрабатывающей промышленности, энергетике и сельском хозяйстве. В сочетании с пищеварением животных, древесной золой и карбонатом кальция материал также считался компостированным. В результате опилки часто рассматривают как отходы лесопромышленного комплекса, загрязняющие окружающую среду. Тем не менее, его можно переработать, чтобы снова использовать в качестве древесины. Можно сжигать опилки напрямую для получения тепла тремя различными способами.

Из-за низкой теплопроводности он используется в качестве изоляционного материала для уменьшения потерь тепла через проводник. Энергетика, обрабатывающая промышленность, сельское хозяйство и горнодобывающая промышленность являются одними из наиболее экономически выгодных областей применения опилок. Его можно превратить в тяжелую нефть или асфальт путем нагревания до 250-400 градусов Цельсия и обработки карбонатом натрия, газом, богатым оксидом углерода (i) (CO), и водой, богатой целлюлозой. Опилки также полезны в качестве изоляционного материала в холодильнике. Мульчирование может повысить урожайность, но крайне важно сделать мульчу максимально доступной и доступной. Опилки могут оказать серьезное воздействие на окружающую среду, так как могут нанести вред почве и воде. Отходы общего характера, такие как опилки, регулируются различными законами. Среди материалов, которые соединяются друг с другом, можно назвать опилки, рисовые отруби, косточки оливок, рисовую шелуху, грецкие орехи, солому подсолнечника и стебли сои.

Энергетика, обрабатывающая промышленность, сельское хозяйство и горнодобывающая промышленность являются одними из наиболее экономически выгодных областей применения опилок. Его можно превратить в тяжелую нефть или асфальт путем нагревания до 250-400 градусов Цельсия и обработки карбонатом натрия, газом, богатым оксидом углерода (i) (CO), и водой, богатой целлюлозой. Опилки также полезны в качестве изоляционного материала в холодильнике. Мульчирование может повысить урожайность, но крайне важно сделать мульчу максимально доступной и доступной. Опилки могут оказать серьезное воздействие на окружающую среду, так как могут нанести вред почве и воде. Отходы общего характера, такие как опилки, регулируются различными законами. Среди материалов, которые соединяются друг с другом, можно назвать опилки, рисовые отруби, косточки оливок, рисовую шелуху, грецкие орехи, солому подсолнечника и стебли сои.

Доступны различные типы связующих, включая крахмал, деготь, пек, термопластичную смолу и т. д. После этого опилки, материалы из биомассы и связующие вещества объединяются и формируются в небольшие блоки-кубы перед отверждением. За исключением оксида углерода (iv), опилки горючи и могут использоваться в качестве топлива или источника топлива. Если опилки газифицируются с небольшим количеством воздуха или кислорода или без них, при сгорании они выделяют мало дыма или вообще не выделяют его. Гидрогенизация и оксид углерода (ii) являются относительно новой технологией, позволяющей превращать опилки в масло. Для древесных плит опилки можно использовать следующими способами: ДСП, ориентированно-стружечные плиты, гидроплиты, фанера и так далее. Хлопья, стружка, стружка и волокна используются для изготовления опилок, которые получают путем соединения смолы с другими связующими веществами.

д. После этого опилки, материалы из биомассы и связующие вещества объединяются и формируются в небольшие блоки-кубы перед отверждением. За исключением оксида углерода (iv), опилки горючи и могут использоваться в качестве топлива или источника топлива. Если опилки газифицируются с небольшим количеством воздуха или кислорода или без них, при сгорании они выделяют мало дыма или вообще не выделяют его. Гидрогенизация и оксид углерода (ii) являются относительно новой технологией, позволяющей превращать опилки в масло. Для древесных плит опилки можно использовать следующими способами: ДСП, ориентированно-стружечные плиты, гидроплиты, фанера и так далее. Хлопья, стружка, стружка и волокна используются для изготовления опилок, которые получают путем соединения смолы с другими связующими веществами.

Внутрь помещается прессованный горячим способом мат с древесной пылью, который затем прессуется для увеличения плотности мата и отверждения клея. В результате предусмотрено следующее: 1) Реактор и хранилище для получения генераторного газа путем вдыхания опилок при газификации кислорода. Машина предназначена для прессования опилок и древесностружечных плит размером 500 мм на 600 мм. При кислородной газификации опилок к газовой смеси добавляются два ее основных компонента: оксид углерода (ii) (CO) и водород (h3). Мягкие стали толщиной от 3 мм до 14 мм (стандартный калибр проволоки) являются материалами, используемыми в этом проекте, которые являются относительно недорогими и легкодоступными. Исходя из этих размеров, определяются размеры прессовальной машины, а также пресс-формы, которая будет производить древесно-стружечные плиты и брикеты больших размеров. Инструмент состоит из мягкой стали толщиной 3 мм, калибра 18 SWG (стандартная проволочная решетка), стального стержня толщиной 10 мм, винта, гайки и проволоки.

Машина предназначена для прессования опилок и древесностружечных плит размером 500 мм на 600 мм. При кислородной газификации опилок к газовой смеси добавляются два ее основных компонента: оксид углерода (ii) (CO) и водород (h3). Мягкие стали толщиной от 3 мм до 14 мм (стандартный калибр проволоки) являются материалами, используемыми в этом проекте, которые являются относительно недорогими и легкодоступными. Исходя из этих размеров, определяются размеры прессовальной машины, а также пресс-формы, которая будет производить древесно-стружечные плиты и брикеты больших размеров. Инструмент состоит из мягкой стали толщиной 3 мм, калибра 18 SWG (стандартная проволочная решетка), стального стержня толщиной 10 мм, винта, гайки и проволоки.

Внутреннее напряжение сцепления возникает из-за внутренней структуры опилок. Биомасса обрабатывалась шнеком. Помимо использования для впитывания лишней влаги во влажных компостных кучах, опилки и древесная стружка также могут использоваться в качестве сухого коричневого. Кроме того, их можно использовать для уменьшения количества зеленых отходов, попадающих на свалки. Поскольку они поглощают много компоста, лучше всего держать их в существующем компосте, чтобы они могли поглощать больше компоста и, таким образом, образовывать верхний слой, уменьшая поток воздуха в куче. Существует множество применений опилок, включая топливо, биогаз, кормовую муку, органические удобрения, средства для уничтожения сорняков и брикеты. Сжигание очищенного пламенем газа предназначено для запуска двигателей внутреннего сгорания. Когда опилки компостируются вместе с пометом домашнего скота, одним из вариантов может быть кондиционирование почвы. Создание благоприятных условий для местного производства прессов и полировальных машин имеет решающее значение.

Кроме того, их можно использовать для уменьшения количества зеленых отходов, попадающих на свалки. Поскольку они поглощают много компоста, лучше всего держать их в существующем компосте, чтобы они могли поглощать больше компоста и, таким образом, образовывать верхний слой, уменьшая поток воздуха в куче. Существует множество применений опилок, включая топливо, биогаз, кормовую муку, органические удобрения, средства для уничтожения сорняков и брикеты. Сжигание очищенного пламенем газа предназначено для запуска двигателей внутреннего сгорания. Когда опилки компостируются вместе с пометом домашнего скота, одним из вариантов может быть кондиционирование почвы. Создание благоприятных условий для местного производства прессов и полировальных машин имеет решающее значение.

Что можно изготовить из опилок?

Древесная стружка и опилки могут быть использованы для изготовления древесно-стружечных плит или масла. Древесные опилки представляют собой порошок, который падает при разрезании пилой.

Машина для производства брикетов из опилок | Машина для производства древесного угля из опилок

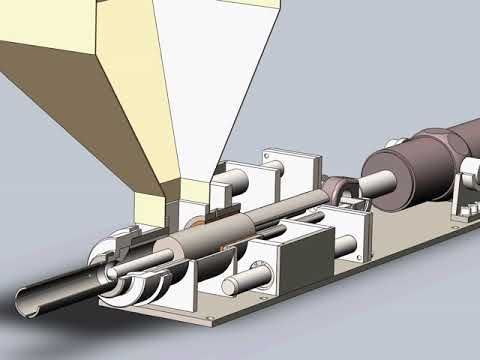

Машина для производства брикетов из опилок представляет собой оборудование, в котором в качестве сырья для производства палочек из биомассы используются различные опилки из биомассы. И ему не нужно добавлять какое-либо связующее вещество во время его обработки. Благодаря экологически чистым и огнестойким характеристикам древесный уголь машинного производства , на него имеется большой спрос на внутреннем и внешнем рынках. Поэтому крупные угольные заводы поспешили купить несколько машин для брикетирования опилок для переработки линий по производству древесного угля . Свяжитесь с нами сейчас для получения последней информации о рынке угольных машин.

Содержание

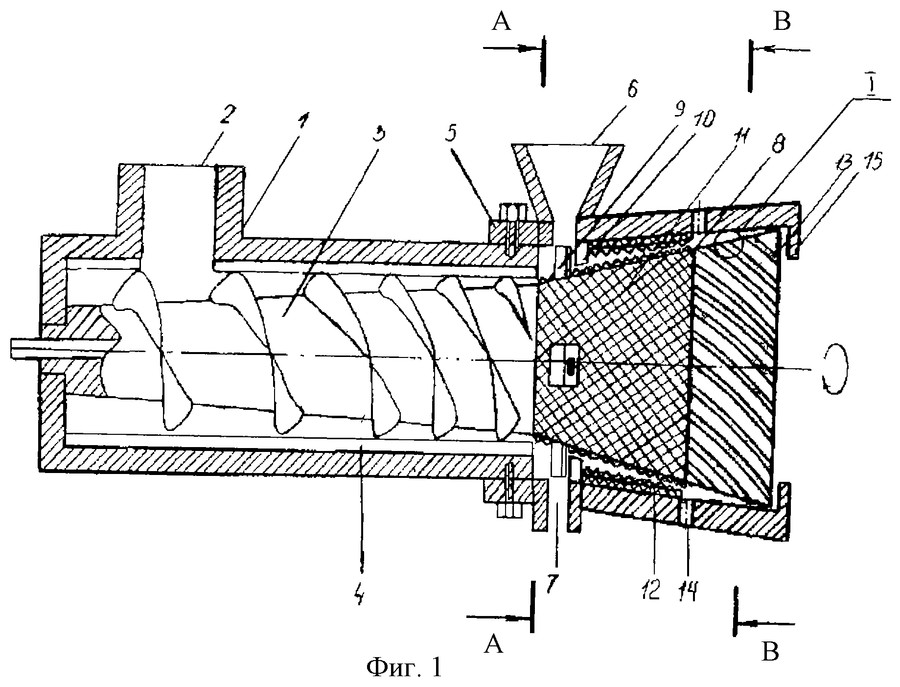

Что такое машина для брикетирования опилок?

Машина для производства брикетов из опилок является одним из важных элементов оборудования для линии по производству древесного угля. Обычно машина для производства древесного угля из опилок и сушилка размещаются перед угольной машиной. Цель состоит в том, чтобы обеспечить его сухим сырьем. Новая энергосберегающая машина для производства стержней из древесно-угольных опилок использует технологию изготовления стержней с электромагнитным индукционным нагревом и прессованием шнеков. В результате получаются более плотные и твердые брикеты из опилок.

Обычно машина для производства древесного угля из опилок и сушилка размещаются перед угольной машиной. Цель состоит в том, чтобы обеспечить его сухим сырьем. Новая энергосберегающая машина для производства стержней из древесно-угольных опилок использует технологию изготовления стержней с электромагнитным индукционным нагревом и прессованием шнеков. В результате получаются более плотные и твердые брикеты из опилок.

Сырье для машины для производства брикетов из опилок

На самом деле, машина для производства брикетов из опилок очень экологична. В то же время это также технологическое оборудование с высокой экономической ценностью. Его сырьем в основном являются пеллеты из опилок с содержанием влаги менее 12% и размером менее 6 мм. Например, опилки, рисовая шелуха, солома, бамбуковая стружка, стебли рапса, скорлупа арахиса, стебли хлопка и т. д. Другие обычные бытовые отходы. Например, кофейная гуща, багасса, шелуха семян чая и т. д. (Примечание. Материалы, размер которых не соответствует исходному размеру, необходимо сначала измельчить.)

д. (Примечание. Материалы, размер которых не соответствует исходному размеру, необходимо сначала измельчить.)

Структура машины для производства брикетов из опилок

Основная конструкция машины для производства брикетов из опилок включает вход, выход, шкаф распределения питания, шкив, двигатель и т. д. Связанными с ним аксессуарами являются нагревательное кольцо, винтовой пропеллер и подшипник. Общая конструкция экструдера для брикетов из опилок имеет компактный и красивый внешний вид.

Металлическое нагревательное кольцоМеталлическое нагревательное кольцо

Разработанное электрическое нагревательное устройство с полностью автоматическим управлением может не только случайным образом регулировать сухую влажность материала. Кроме того, он обеспечивает стабильность разгрузки и формовки и повышает эффективность работы.

Винтовой винт

Пропеллерная часть машины для изготовления стержней использует обработку материала, что увеличивает время производства и продлевает срок службы.

Форма

Формы для изготовления стержней из опилок разнообразны. Таким образом, он может производить многоугольные брикеты из опилок, такие как четырехугольные, шестиугольные и т. д.

Parameters of Sawdust Briquette Making Machine

| Model | SL-WB50 |

| Capacity | 250-350kg per hour |

| Power | 18.5kw/22kw |

| Dimension | 1.7 *0,7*1,4 м |

| Вес | 700 кг |

Видео машины для производства брикетов из опилок и биомассы

Изготовление брикетов из опилок Производитель машины0009

Мы являемся специализированным производителем линий по производству угольных машин. У нас есть богатый опыт в производстве машин для производства стержней из опилок, печей для карбонизации , и измельчителей. Таким образом, наш пресс для брикетирования опилок имеет следующие характеристики:

У нас есть богатый опыт в производстве машин для производства стержней из опилок, печей для карбонизации , и измельчителей. Таким образом, наш пресс для брикетирования опилок имеет следующие характеристики:

1. Безопасность

Конструкция металлической крышки оборудования и распределительного шкафа полностью соответствует характеристикам безопасности.

2. Smart

На распределительном шкафу есть несколько кнопок, некоторые для контроля температуры, а некоторые для отображения напряжения. Запуск одним ключом, не нужно слишком много работать.

3. Хорошее качество

Наша фабрика использует металлические материалы, соответствующие международным стандартам. Другими словами, все производимые нами машины для производства стержней из биомассы сертифицированы на международном уровне.

4. Сильное давление

Высокое давление машины для брикетирования опилок позволяет производить стержни из биомассы высокой плотности. Поскольку плотность стержней биомассы выше, время горения будет больше. Так эффект горения будет лучше.

Поскольку плотность стержней биомассы выше, время горения будет больше. Так эффект горения будет лучше.

Как использовать винтовой пресс для брикетирования биомассы?

Здесь следует подчеркнуть, что машина для брикетирования опилок должна быть отлажена перед использованием. Потому что, если детали машины для изготовления деревянных палочек установлены неправильно, они будут производить деревянные палочки плохого качества. Ниже приведены шаги по использованию машины для изготовления стержней из опилок:

1. Запустите кнопку переключателя и дайте машине прогреться до 380 градусов.

2. Засыпьте опилки в загрузочное отверстие.

3. Обратите внимание на цвет и блеск деревянной палочки.

Поверхность стержня из биомассы гладкая и коричневая, что указывает на то, что машину для производства стержня из опилок можно использовать напрямую. В противном случае оборудование необходимо отладить.

Машина для производства брикетов из биомассы на продажу

Компания Shuliy Machinery Equipment Co.