Длинные фреонопроводы — проблемы циркуляции масла. Вопросы и ответы

| Сергей Зеленков, Технический директор HTS |

Если в системе есть маслоотделитель, нужно ли ставить петли на газовой трубе?

Да, маслоподъемные петли в любом случае нужно ставить, потому что скорость потока масла не может бесконечно поднимать масляную пленку, которая образуется в трубе. Уровень подъема этой масляной пленки составляет порядка 6-7 м. Исходя из этого, чтобы у нас не происходило образования масляной пробки, мы через каждые 6-7 м ставим маслоподъемную петлю.

Петли ставятся только на газовой трубе?

Да, петли ставят в основном только на газовой трубе. В случае с жидкостной можно ставить петли, если у вас холодильная централь, и вы поднимаете фреон снизу. Но это достаточно редкое исполнение.

Однако, не стоит путать наши системы, где конденсатор вынесен наружу, с системами VRV и VRF — принцип работы разный. В VRV системах стоит наружный блок, который имеет внутри себя компрессор, маслоотделитель и отделитель жидкости, а по трубам движется либо жидкий хладагент, либо жидкий хладагент и пар. В этом случае, возможно, установка петель будет оправдана.

Как быть с инверторными машинами?

На наших инверторных машинах обязательно стоит маслоотделитель, который контролирует уровень масла и позволяет отделять его на самом близком к компрессору этапе. Также существуют рекомендации по выбору диаметров, количеству петель и компоновки для наших инверторных машин. Некоторые производители имеют специальные монограммы зависимости диаметра от холодопроизводительности и длинны трубопроводов, соответственно предлагают делать подбор по ним, мы в свою очередь считаем необходимым просчитывать трассу и смотреть на получаемые значения потерь давления и скоростей.

Как влияют фильтры-осушители на движение масла?

Фильтр-осушитель создает сопротивление, как любой элемент системы, который при расчете потерь необходимо также учитывать. Обычно фильтр-осушитель не забитый, в рабочем состоянии создает минимальные потери по давлению, но если фильтр-осушитель будет забит чем-то или неправильно подобран, то он будет создавать серьезное сопротивление. Это может приводить к дросселированию хладагента до ТРВ со всеми вытекающими негативными последствиями. До ТРВ будет падать давление, и он изменит свою пропускную способность, в испаритель будет попадать меньше жидкого хладагента, уменьшится холодопроизводительность, возрастет температура внутри помещения, увеличится перегрев, в компрессор будет поступать горячий пар, что не позволит компрессору охлаждаться. У компрессора начнет повышаться потребление электрического тока, уменьшаться давление подаваемого газа и так далее по кругу.

Почему не делают возврат масла с дна жидкостного ресивера?

В ресиверах хладагент находится в жидкой фазе, в которой масло и хладагент очень хорошо растворимы. Давление высокое, а температура низкая, поэтому проблема с расслоением жидкости именно в ресивере не стоит и поэтому возврат с ресивера масла не делается.

Можно ли в каких-то случаях обойтись без устройства петли? Например, при очень коротких магистралях в установках с постоянным расходом Х/А?

Можно обойтись без установки петли в очень коротких трассах. Но как правило, в наших машинах конструкция подключения внутри блока предусматривает, что петля все-таки будет. В принципе, если и конденсатор, и испаритель установлены на одном уровне, то петлю возможно не делать.

Как правильно рассчитать скорость фреона?

Скорость фреона рассчитывают по формулам в зависимости от типа потока. Проще всего использовать специальные программы (например, Cool Selector от компании Danfoss), которые позволяют по тем же формулам рассчитывать скорость автоматически. То есть вы выбираете характеристики системы, задаете элементы и далее программа позволяет быстро и качественно просчитать всю сеть.

Всегда ли надо ставить тэн подогрева картера компрессора?

Мы считаем, что подогрев картера желательно ставить во всех случаях, потому что наши системы кондиционирования не имеют функции «pump down». При остановке в испарителе происходит докипание хладагента, который в итоге будет абсорбироваться маслом внутри картера компрессора. Это может привести к неверному значению в глазке и к вспениванию хладагента при старте.

Какая средняя величина перегрева и переохлаждения поддерживается на ваших машинах?

Величина перегрева зависит от того, какие параметры задаются к системе. В среднем значение перегрева от 7 К до 12 К. Стандартное переохлаждение – это порядка 2 К. Когда необходимо добиться большего переохлаждения, мы используем системы с переохладителями компании Guentner. Стоит отметить, что все зависит от того, на какие температуры считается сама система и какой резерв по поверхности будет иметь теплообменник. Так, если мы подбираем штатный конденсатор на +37оС, то при +35оС значение переохлаждения будет отличаться от 2 К (т.е. оно будет больше). Если мы говорим о резерве поверхности, то даже при +37 оС разный конденсатор дает разный запас, что может позволить получить дополнительное переохлаждение.

Так, если мы подбираем штатный конденсатор на +37оС, то при +35оС значение переохлаждения будет отличаться от 2 К (т.е. оно будет больше). Если мы говорим о резерве поверхности, то даже при +37 оС разный конденсатор дает разный запас, что может позволить получить дополнительное переохлаждение.

Какой вариант более критичен для возврата масла: когда конденсатор выше компрессора или наоборот?

Для возврата масла более критичен конденсатор, находящийся ниже компрессора. Во-первых, хладагент в газовой фазе легко уносит масло, и оно скапливается в конденсаторе. Во-вторых, когда мы поднимаем жидкость снизу вверх, существует вероятность ее вскипания. Здесь нужно быть очень аккуратным, потому что на эту жидкость будут действовать два давления: статическое и давление, которое создает поток. Статическое давление будет обусловлено именно высотой столба — чем выше мы поднимаемся, тем давление жидкости будет уменьшаться. Это важно помнить! Если мы неправильно рассчитали, то происходит вскипание и как следствие расслоение, масло перестает возвращаться или возвращается в большом объеме, что приводит к проблемам.

Это важно помнить! Если мы неправильно рассчитали, то происходит вскипание и как следствие расслоение, масло перестает возвращаться или возвращается в большом объеме, что приводит к проблемам.

Хотелось бы получить больше информации по подбору трубопровода именно для инверторных компрессоров. И еще вопрос: в мануале стоит ограничение не более 30 м, что делать, если трасса длиннее?

У нас есть функция аудита вашей системы, это когда вы делаете проект и присылаете его нам. Мы смотрим на вашу аксонометрию, что будет происходить в контуре.

Что касается ограничения, 30 м – это не приговор . У нас есть выполненные проекты, где длины трасс гораздо больше, в том числе для инверторных компрессоров. Все зависит от конкретного случая.

При установке конденсатора ниже компрессора 8-10 м, как подобрать мощность переохладителя?

Здесь нужно смотреть аксонометрию, диаметр трубопроводов и какое переохлаждение нам потребуется для того, чтобы нивелировать изменения давления статического при подъеме и потерь давления, связанных со скоростью движения потока.

Есть ли в ваших инверторных системах режим разгона компрессора при долгой работе на минимальных оборотах?

Да, такой режим в работе возможен, но зависит от того, как настроена сама система. Если вы понимаете, что у вас недостаточная нагрузка в помещении, то необходимо очень тщательно подходить к настройкам. В основном алгоритм работы инверторов следующий: он разгоняется до определенной величины, далее если он видит, что температура снижается, то начинает снижать обороты, доходит до определенного минимума и держит его определенное время.

Прецизионные кондиционеры планируют переводить на новые фреоны — R32, R744?

Этот вопрос пока открыт. Мы видим, что вся Европа движется на пути к экологии и соблюдает F-GAS Derective, который подразумевает сокращение использования озоноопасных хладагентов. Но пока еще есть проблемы с переходом на новые хладагенты. Суть в том, что хладагенты есть, а вот арматуры под них пока не так много.

В каких случаях дозаправка маслом требуется?

Дозаправка маслом требуется в тех случаях, когда вы приезжаете на пусконаладку, запускаете систему, она работает какое-то время, выходит в режим и вы видите, что возврат масла в контур не происходит (глазок пустой или не дотягивает до половины). Но нужно смотреть еще на конфигурацию трассы. Возможно, она сделана неправильно и есть какие-то места, где масло просто залегает. Допустим, где-то за стенкой был сделан переход между диаметрами, вертикальный участок был узким и стал достаточно широкий. Соответственно в петле будет залегать масло, потому что скорость будет недостаточна. В данном случае нужно смотреть проект, что сделано на объекте и контролировать как возвращается масло. Иначе можно получить печальные последствия.

При работе компрессора масло в глазке должно быть постоянно (уровень не ниже трети – это самый минимум). Если компрессор работает, но вы при этом не видите в глазке масла, и оно не возвращается, то у вас проблемы.

Если компрессор работает, но вы при этом не видите в глазке масла, и оно не возвращается, то у вас проблемы.

Если маслоподъёмные петли на газовую трубу в любом случае нужно ставить, зачем нужен дополнительный маслоотделитель?

Если высота и количество петель будут очень большими, то рано или поздно выгонит все мало, даже если его количество будет достаточно большим. Обычно количество циркулирующего масла должно быть порядка 10% от заправки. Если количество такого масла будет больше, то есть вероятность, что где-то оно накапливается в застойной зоне. И появляется опасность одномоментного попадания большого количества масла в компрессор, либо оно будет продолжать накапливаться пока не скопится полностью все. Чтобы не было проблемы, лучше ее предотвратить на начальном этапе. Поставив маслоотделитель, вы себя страхуете.

Зачем нужна самая верхняя перевернутая петля?

Верхняя обратная петля необходима на случай, если у нас образовывается масляная пробка, чтобы это масло переваливалось и шло дальше. А также, когда у нас идет поток, наличие углов будет создавать большее сопротивление, чем плавные переходы. Делая петлю, мы предотвращаем обратную перетечку масла в вертикальный участок. Масло в обратную сторону ни при каких обстоятельствах не потечет.

А также, когда у нас идет поток, наличие углов будет создавать большее сопротивление, чем плавные переходы. Делая петлю, мы предотвращаем обратную перетечку масла в вертикальный участок. Масло в обратную сторону ни при каких обстоятельствах не потечет.

Как в ваших кондиционерах реализуется возврат масла?

В наших инверторных кондиционерах существует возврат масла благодаря маслоотделителю, во всех остальных – правильно спроектированная трасса. В некоторых случаях, когда идет превышение трассы, завод может опционально добавить маслоотделитель.

Посмотреть вебинар

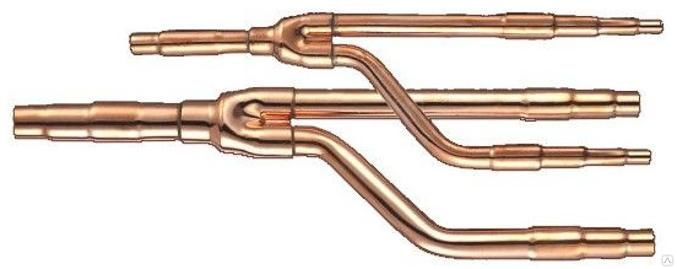

Маслоподъемные петли

|

Наименование |

Цена |

Валюта |

Ед.изм |

|

Маслоподъемная петля 5/8″ (15,87 мм) |

3,74 |

Евро |

шт |

| Маслоподъемная петля 3/4″ (19,05 мм) | 7,97 | Евро | шт |

| Маслоподъемная петля 7/8″ (22,22 мм) | 9,26 | Евро | шт |

| Маслоподъемная петля 1 1/8″ (28,57 мм) | 14,64 | Евро | шт |

| Маслоподъемная петля 1 3/8″ (34,92 мм) | 21,99 | Евро | шт |

| Маслоподъемная петля 1 5/8″ (41,27 мм) | 40,44 | Евро | шт |

| Маслоподъемная петля 2 1/8″ (53,97 мм) | 69,40 | Евро | шт |

Маслоподъемные петли

При установке медных труб для систем охлаждения необходимо соблюдать несколько правил:

- Все трубы должны быть располагаться горизонтально или вертикально за исключением участков от испарителя к компрессору и от компрессора к конденсатору;

- Участок трубы от испарителя к компрессору устанавливается с уклоном в сторону компрессора не менее 12 мм на 1 метр;

- Участок трубы от компрессора к конденсатору устанавливается с уклоном в сторону конденсатора не менее 12 мм на 1 метр.

Если конденсатор расположен выше, чем компрессор необходимо использование маслоподъемных петель. Они устанавливаются, чтобы в случае аварийного прекращения работ компрессора, масло не возвращалось в систему. В случае если маслоподъемные петли не установлены, возможна поломка компрессора и невозможность дальнейшего эксплуатирования системы.

Во избежание дорогостоящего ремонта или замены компрессора, необходимо правильно рассчитать необходимое количество и расположение маслоподъемных петель в системе охлаждения. Обязательна установка маслоподъемной петли в начале подъема трубопровода. Далее рекомендуется расположение петель не реже, чем каждые 5 метров.

Когда маслоподъемных петель слишком много, то в них оставается значительное количество масла, вследствие чего, его может быть недостаточно для смазывания компрессора. Поэтому, диаметр маслоподъемных петель должен быть как можно меньше.

Компания «Климат Русь» реализует маслоподъемные петли диаметром от 5/8 до 2 1/8 дюйма. Их использование гарантирует нормальную работу системы охлаждения и может предотвратить поломку компрессора. После установки маслоподъемных петель и первого запуска системы, необходимо добавить масло в компрессор до нужного уровня, чтобы избежать возникновения неисправностей.

Их использование гарантирует нормальную работу системы охлаждения и может предотвратить поломку компрессора. После установки маслоподъемных петель и первого запуска системы, необходимо добавить масло в компрессор до нужного уровня, чтобы избежать возникновения неисправностей.

Вестник УКЦ АПИК: Фрагменты курса «Тепло- и холодоснабжение центральных кондиционеров»

Журнал «МИР КЛИМАТА» продолжает публикацию фрагментов нового курса Учебно-консультационного центра АПИК «УНИВЕРСИТЕТ КЛИМАТА» — «Тепло- и холодоснабжение центральных кондиционеров».

Данная статья содержит еще одну часть курса, посвященную холодоснабжению поверхностных воздухоохладителей центральных кондиционеров (холодоноситель — фреон).

Компрессорно-конденсаторные блоки могут иметь самостоятельное применение в качестве источников жидкого хладагента для теплообменников центральных кондиционеров.

Для обеспечения устойчивой работы системы обязательным условием является соответствие мощности теплообменника центрального кондиционера и холодопроизводительности компрессорно-конденсаторного блока.

В подобных системах в качестве холодоносителя применяются различные виды фреонов. К фреонам предъявляются определенные требования:

- самое важное — отсутствие негативных эффектов при воздействии на внешнюю среду, отсутствие токсичности и воспламеняемости;

- высокие удельные показатели перехода в газообразную фазу, так как для перевода килограмма жидкости в газообразную фазу требуется большое количество тепла и, соответственно, меньшее количество хладагента при сохранении заданной производительности;

- низкие показатели удельной теплоемкости в жидкой фазе, с тем чтобы сократить до минимума количество образуемого пара при прохождении через терморегулирующий расширительный клапан;

- невысокий удельный объем в газообразной фазе, чтобы позволить сократить объем и массу компрессора;

- невысокое рабочее давление, приближенное к атмосферному давлению;

- совместимость с материалами, используемыми в холодильных контурах, и со смазывающими маслами;

- умеренные температуры в конце сжатия в компрессоре, с тем чтобы избежать сгорания смазки;

- низкая себестоимость и достаточный объем производства.

Особое внимание необходимо уделять расположению отдельных элементов оборудования холодильного контура.

Варианты расположения оборудования холодильного контура

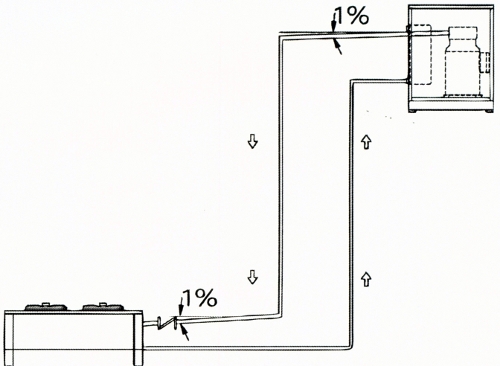

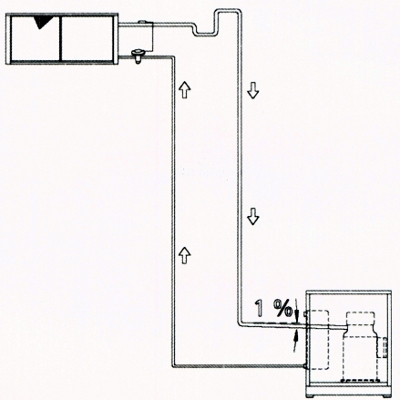

Во-первых, это случай, когда испаритель — внутренний блок расположен ниже компрессорно-конденсаторного блока — наружного блока (рис. 1).

Если компрессорно-конденсаторный блок расположен выше испарителя, то в нижней части трубопровода всасывания может накопиться большое количество масла при остановке компрессора.

Ситуация еще более ухудшится, если одновременно в нижнюю часть восходящего трубопровода будет стекать масло из испарителя, которое при запуске компрессора попадет во всасывающую полость компрессора и вызовет гидравлический удар. Чтобы избежать таких проблем, рекомендуется в нижней части восходящей линии всасывания установить маслоподъемную петлю. По мере накопления масла в маслоподъемной петле его уровень поднимается, снижая проходное сечение газообразного фреона, что вызывает плавное увеличение его скорости.

Во-вторых, это случай, когда компрессорно-конденсаторный блок расположен ниже испарителя — внутреннего блока (рис. 2).

Если испаритель расположен выше компрессорно-конденсаторного блока более чем на 3 метра, то при каждой остановке компрессора движение газообразного хладагента в испаритель прекращается и масло, находящееся в нем, под действием силы тяжести будет стекать вниз по линии всасывания.

Если к тому же температура окружающего воздуха испарителя достаточно низкая, то находящийся в нем газообразный хладагент конденсируется и также стекает вниз. При этом создается опасность гидравлического удара при включении компрессора из-за накопления масла и жидкого хладагента в нагнетающей полости компрессора.

Для того чтобы избежать это явление, на всасывающей линии фреонопровода в непосредственной близости от испарителя устраивается маслоподъемная петля (поз. 4 на рис. 2).

В-третьих, это случай, когда компрессорно-конденсаторный блок — наружный блок и испаритель — внутренний блок находятся на одной отметке или их превышение по высоте составляет менее 3 метров (рис. 3).

3).

Этот случай достаточно тривиален и аналогичен случаю 2.

Исходя из выше рассмотренных 3 случаев расположения оборудования холодильного контура, во избежание гидравлического удара при запуске компрессорно-конденсаторного блока необходимо устанавливать так называемую маслоподъемную петлю, а горизонтальные участки фреонопроводов прокладывать с уклоном не менее i=0,005 в направлении движения хладагента.

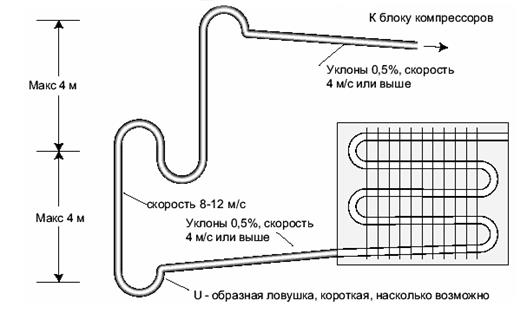

Если разность высот превышает 6 метров, то необходимо через каждые 6 метров устанавливать маслоподъемные петли. По мере накопления масла в сифоне (маслоподъемной петле) его уровень поднимается, снижая проходное сечение для газообразного фреона, что обеспечивает плавный запуск компрессора.

Работа маслоподъемной петли показана на рис. 4.

Повышение скорости газообразного фреона способствует разрушению масляной поверхности с образованием мелкодисперсных капелек и увеличению масла в вертикальном трубопроводе в виде масляного тумана и масляной пленки, которая движется по стенкам трубопровода.

Как уже говорилось, скорость потока в восходящей газообразной линии должна превышать 5 м/сек при любых условиях.

Работа компрессорно-конденсаторных блоков с центральными кондиционерами

Компрессорно-конденсаторные блоки могут иметь самостоятельное применение в качестве источников жидкого хладагента для центральных кондиционеров.

Мощность теплообменника центрального кондиционера должна соответствовать холодопроизводительности компрессорно-конденсаторного блока, иначе невозможно будет обеспечивать необходимые параметры кондиционируемого воздуха и устойчивую работу всей системы в целом.

При работе компрессорно-конденсаторного блока с теплообменником центрального кондиционера необходимо на жидкостной линии установить дополнительные элементы.

Расположение термостатического элемента на различных диаметрах трубопроводов всасывания

Расположение термостатического элемента на трубопроводе всасывания диаметром менее 7/8ʹʹ.

На трубопроводах всасывания диаметром менее 7/8ʹʹ термостатический элемент должен крепиться обязательно сверху трубопровода (рис. 6), чтобы масло в трубопроводе не влияло на показания термобаллона.

6), чтобы масло в трубопроводе не влияло на показания термобаллона.

Расположение термостатического элемента на трубопроводе всасывания диаметром от 7/8ʹʹ до 1 3/8ʹʹ.

На трубопроводах всасывания диаметром от 7/8ʹʹ до 1 3/8ʹʹ термостатический элемент должен располагаться под углом 45º вниз от осевой линии трубопровода всасывания (рис. 7).

Расположение термостатического элемента на трубопроводе всасывания диаметром более 1 3/8ʹʹ.

На трубопроводах всасывания диаметром более 1 3/8ʹʹ термостатический элемент должен располагаться под углом 45º вверх от осевой линии трубопровода всасывания (рис. 8).

Если термостатический элемент необходимо установить на вертикальном участке всасывающего трубопровода, то капиллярная трубка должна подходить к термостатическому элементу сверху.

Общий вид системы холодоснабжения

Перед вертикальным участком трубопровода всасывания на выходе из испарителя должна выполняться маслоподъемная петля (поз. 7 на рис. 9).

7 на рис. 9).

Настройка терморегулирующего вентиля ТРВ должна обязательно производиться при температуре воздуха в помещении близкой к заданной температуре при работе центрального кондиционера.

Если компрессорно-конденсаторный блок имеет два самостоятельных контура охлаждения, то необходимо установить два самостоятельных испарителя и два самостоятельных узла обвязки.

Компрессорно-конденсаторный блок имеет собственную автоматику, но команда на его включение (выключение компрессора) должна поступать от центрального кондиционера. Для этого необходимо простое коммутирование определенных клемм на модуле управления компрессорно-конденсаторным блоком.

В дальнейших выпусках журнала мы продолжим публиковать фрагменты курса «Тепло- и холодоснабжение центральных кондиционеров».

Маслоподъемные петли в системе кондиционирования правила установки

Основные правила монтажа фреонопроводов

При монтаже холодильного контура фреоновых установок следует использовать только специальные медные трубы, предназначенные для холодильных установок.

Трубы при монтаже должны быть расположены горизонтально или вертикально, исключение составляют:

- горизонтальные участки всасывающего трубопровода (от испарителя к компрессору), которые выполняют с уклоном не менее 12 мм на 1 метр трубопровода в сторону компрессора для обеспечения возврата в него масла,

- горизонтальные участки нагнетательного трубопровода (от компрессора к конденсатору), которые выполняют с уклоном не менее 12 мм на 1 метр трубопровода в сторону конденсатора

В нижней части восходящих вертикальных участков всасывающих и нагнетательных магистралей высотой Н более 2,5 — 3 метров необходимо монтировать маслоподъемные петли. Пример монтажа петли на входе в компрессор и на выходе из него показан на Рис. 1.

Рис.1

Обязательным условием является соблюдение уклона горизонтального участка трубопровода по направлению движения потока хладагента (не менее 12 мм на 1 м).

Следует заметить, что при монтаже испарителя выше уровня компрессора или на одном уровне с ним, также необходимо предусматривать маслоподъемную петлю на выходе из испарителя с подъемом вертикального участка всасывающего трубопровода выше испарителя для предотвращения стекания жидкого хладагента и масла из испарителя в компрессор.

предлагаем коттедж симферопольское шоссе

При монтаже холодильного контура фреоновых установок следует использовать только специальные медные трубы, предназначенные для холодильных установок (т.е. трубы «холодильного» качества). Такие трубы за рубежом маркируются буквами «R» или «L».

Трубы прокладывают по трассе, указанной в проекте или монтажной схеме. Трубы должны быть в основном расположены горизонтально или вертикально. Исключение составляют:

- горизонтальные участки всасывающего трубопровода, которые выполняют с уклоном не менее 12 мм на 1 м в сторону компрессора для облегчения возврата в него масла;

- горизонтальные участки нагнетательного трубопровода, которые выполняют с уклоном не менее 12 мм на 1 м в сторону конденсатора.

В нижних частях восходящих вертикальных участков всасывающих и нагнетательных магистралей высотой более 3 метров необходимо монтировать маслоподъемные петли. Схема монтажа маслоподъемной петли на входе в компрессор и на выходе из него приведена на рис. 3.13 и 3.14.

3.13 и 3.14.

Если высота восходящего участка более 7,5 метров, то должна устанавливаться вторая маслолодъемная петля. В общем случае маслоподъемные петли следует монтировать через каждые 7,5 метров восходящего участка всасывающего (нагнетательного) трубопровода (см. рис 3.15). Вместе с тем желательно, чтобы длины восходящих участков, особенно жидкостных, были как можно меньше во избежание значительных потерь давления в них.

Длина восходящих участков трубопроводов более 30 метров не рекомендуется.

При изготовлении маслоподъемной петли следует иметь в виду, что ее размеры должны быть как можно меньше. Лучше всего в качестве маслоподъемной петли использовать один U-образный или два уголковых фитинга (см. рис. 3.16). При изготовлении маслоподъемной петли путем изгиба трубы а также при необходимости уменьшения диаметра восходящего участка трубопровода следует соблюдать требование, чтобы длина L была не более 8 диаметров соединяемых трубопроводов (рис. 3.17).

3.17).

Для установок с несколькими воздухоохладителями (испарителями), расположенными на разных уровнях по отношению к компрессору рекомендуемые варианты монтажа трубопроводов с маслоподъемными петлями приведены на рис. 3.18. Вариант (а) на рис. 3.18 можно использовать только в случае наличия отделителя жидкости и размещения компрессора ниже испарителей, в остальных случаях необходимо использовать вариант (б).

В тех случаях, когда в процессе работы установки предусматривается возможность отключения одного или нескольких воздухоохладителей, расположенных ниже компрессора, и это может привести к падению расхода в общем восходящем трубопроводе всасывания более, чем на 40%, необходимо общий восходящий трубопровод выполнять в виде 2-х труб (см. рис. 3.19). При этом диаметр меньшей трубы (А) выбирают таким образом, чтобы при минимальном расходе скорость потока в нем была не менее 8 м/с и не более 15 м/с, а диаметр большей трубы (В) определяют из условия сохранения скорости потока в диапазоне от 8 м/с до 15 м/с в обеих трубах при максимальном расходе.

При разности уровней более 7,5 метров сдвоенные трубопроводы необходимо устанавливать на каждом участке высотой не более 7,5 м, строго соблюдая требования рис. 3.19. Для получения надежных паяных соединений рекомендуется использовать стандартные фитинги различной конфигурации (см. рис. 3.20).

При монтаже холодильного контура трубопроводы рекомендуется прокладывать с использованием специальных опор (подвесок) с хомутами. При совместной прокладке всасывающих и жидкостных магистралей вначале монтируют всасывающие трубопроводы и параллельно с ними жидкостные. Опоры и подвески необходимо устанавливать с шагом от 1,3 до 1,5 метров. Наличие опор (подвесок) должно также предотвращать отсыревание стен, вдоль которых прокладывают не теплоизолированные всасывающие магистрали. Различные конструктивные варианты опор (подвесок) и рекомендации по месту их крепления показаны на рис. 3.21, 3.22.

Петли маслоподъемные медные, дюйм

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Цена — уточняйте у менеджера

Кондиционирование установка маслосъемных петель — Ремонт и дизайн от ZerkalaSPB.

ru

ruСегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

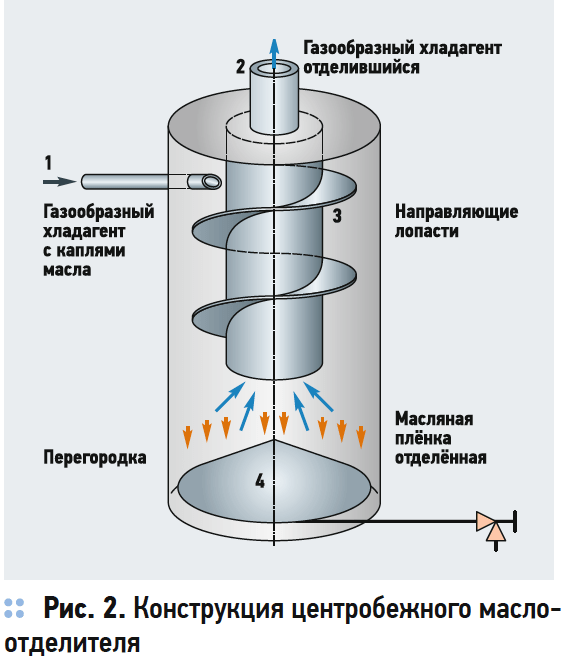

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC , попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

Вода. Если в систему охлаждения, использующую хладагент HFC , попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т. д.

д.

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

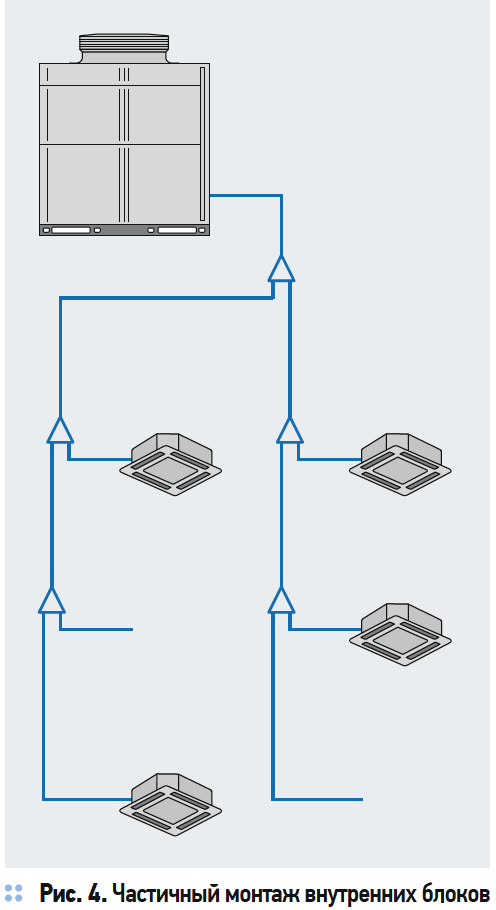

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF -система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

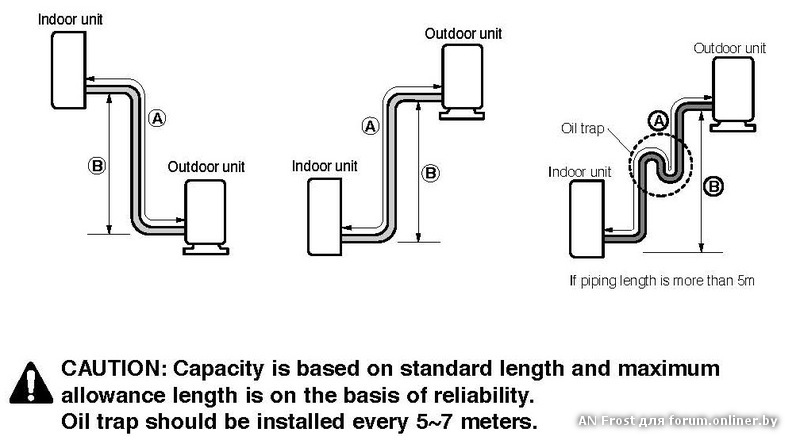

Для VRF -систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R 410 A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R 22 и R 407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

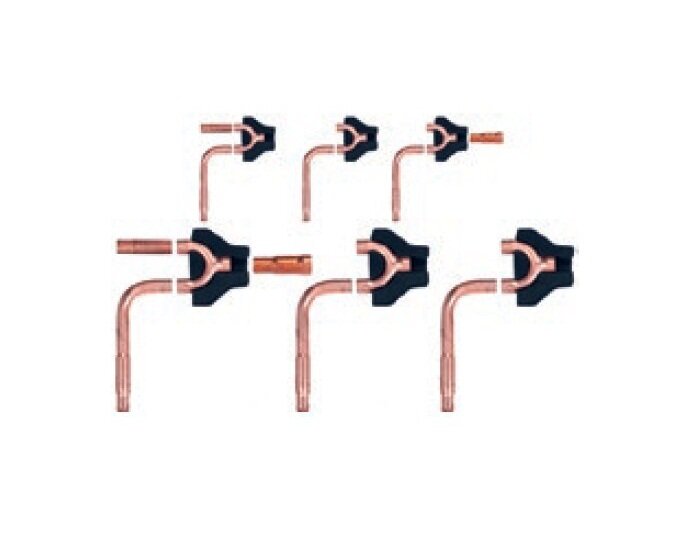

Монтаж маслоподъемных петель

В маслоподъемной петле скапливается масло, унесенное хладагентом из компрессора.

Если маслоподъемных петель несколько, то масла, оставшегося в них, может быть довольно много. А это значит, что масла может не хватить для смазки компрессора. Поэтому при установке маслоподъемных петель необходимо:

- • габаритные размеры маслоподъемных петель делать как можно меньше;

- • после первого запуска установки добавить масло в контур до необходимого уровня в компрессоре.

Маслоподъемную петлю при больших диаметрах труб можно изготовить из уголков, изогнутых на угол 90°. Но лучше всего использовать готовые петли заводского изготовления.

Монтаж терморегулирующих вентилей (ТРВ)

При монтаже ТРВ необходимо выполнять следующие требования:

- 1. Корпус ТРВ устанавливается в горизонтальном положении на жидкостной магистрали как можно ближе к испарителю (рис. 5.18). Термосифон ТРВ должен находиться сверху.

- 2.

Термобаллон должен быть установлен на трубопроводе всасывания так, чтобы его температура соответствовала температуре газа, выходящего из испарителя. Температура корпуса ТРВ должна быть выше температуры термобаллона.

Термобаллон должен быть установлен на трубопроводе всасывания так, чтобы его температура соответствовала температуре газа, выходящего из испарителя. Температура корпуса ТРВ должна быть выше температуры термобаллона. - 3. Размещение термобаллона зависит от диаметра трубопровода всасывания (рис. 5.19):

- • диаметр трубопровода менее 5/8″ (15,88 мм) — на «12—13 часов»;

- • диаметр трубопровода от 3/4″ (18 мм) до 7/8″ (22 мм) — на «14 часов»;

- • диаметр трубопровода от 1″ (25,4 мм) до 1 3 /8» (35 мм) — на «15 часов»;

- • диаметр трубопровода более 1 3 /8» (35 мм) — на «16 часов».

- 4. Нельзя устанавливать термобаллон внизу трубы или на мас- лоподъемной петле, так как находящееся там масло искажает реальную температуру газа.

Рис. 5.18. Расположение элементов ТРВ

Рис. 5.19. Расположение термобаллона ТРВ на трубе

- 5. Укреплять термобаллон следует только с помощью специального хомута, прилагаемого в комплекте с ТРВ.

Применение другого крепежного материала категорически запрещается из-за деформации температурного поля и возможности ослабления контакта термобаллона с трубопроводом. Крепежный хомут должен быть затянут настолько, чтобы термобаллон нельзя было провернуть рукой.

Применение другого крепежного материала категорически запрещается из-за деформации температурного поля и возможности ослабления контакта термобаллона с трубопроводом. Крепежный хомут должен быть затянут настолько, чтобы термобаллон нельзя было провернуть рукой. - 6. Термобаллон должен устанавливаться как можно ближе к выходу испарителя на горизонтальном участке (рис. 5.20). При установке термобаллона на вертикальном участке в момент запуска кондиционера жидкость, скопившаяся в нижней части трубопровода и в маслоподъемной петле, начинает испаряться, сильно охлаждая всасывающую магистраль. В результате могут возникнуть пульсации ТРВ.

Рис. 5.20. Типовой монтаж ТРВ: 1 —испаритель; 2 — манометр; 3 — регулировочный винт; 4 — капиллярная трубка термобаллона; 5 — уравнивающая трубка; 6 — жидкостная магистраль; 7 — термобаллон; 8 — газовая магистраль;

9 — маслоподъемная петля; 10 — место спая трубопровода

Если нет возможности установить термобаллон на горизонтальной трубе, то, как исключение, он может быть установлен так, чтобы поток хладагента был направлен сверху вниз. Капиллярная трубка должна подходить к термобаллону сверху, а сам термобаллон должен быть направлен вниз.

Капиллярная трубка должна подходить к термобаллону сверху, а сам термобаллон должен быть направлен вниз.

- 7. Термобаллон нельзя располагать на месте пайки трубопровода.

- 8. Термобаллон должен быть тщательно теплоизолирован, чтобы наружный воздух не влиял на работу ТРВ.

- 9. Перед установкой термобаллона на трубопроводе места прилегания должны быть тщательно очищены. Желательно на место прилегания нанести теплопроводную пасту.

- 10. Уравнивающая труба ТРВ должна подходить к трубопроводу сверху и устанавливаться на расстоянии 100 мм от термобаллона.

- 11. Расстояние от уравнивающей трубки до маслоподъемной петли должно быть не менее 100 мм.

- 12. Если хладагент подается в испаритель через распределитель жидкости, то длины всех трубок, соединяющих распределитель с соответствующими секциями испарителя, должны быть одинаковыми.

- 13. Пайку неразборного ТРВ следует производить при охлаждении корпуса ТРВ смоченной ветошью. Разборный ТРВ можно паять только в разобранном виде, сняв верхнюю часть корпуса и дроссельный клапан.

Маслосъемные петли кондиционирование. Основные правила монтажа трубопроводов

Потери давления хладагента в трубках холодильного контура снижают эффективность работы холодильной машины, уменьшая ее холодо- и теплопроизводительность. Поэтому нужно стремиться к уменьшению потерь давления в трубках.

Поскольку температура кипения и конденсации зависит от давления (практически линейно), потери давления часто оценивают потерями температуры конденсации или кипения в °С.

- Пример: для хладагента R-22 при температуре испарения +5°С давление равно 584 кПа. При потере давления, равной 18 кПа, температура кипения снизится на 1°С.

Потери в линии всасывания

При потере давления на линии всасывания компрессор работает при меньшем входном давлении, чем давление испарения в испарителе холодильной машины. Из-за этого снижается расход хладагента, проходящего через компрессор, и уменьшается холодопроизводительность кондиционера. Потери давления в линии всасывания наиболее критичны для работы холодильной машины. При потерях, эквивалентных 1°С, производительность снижается на целых 4.5%!

При потерях, эквивалентных 1°С, производительность снижается на целых 4.5%!

Потери в линии нагнетания

При потере давления на линии нагнетания компрессору приходится работать с более высоким давлением, чем давление конденсации. При этом производительность компрессора тоже снижается. При потерях в линии нагнетания, эквивалентных 1°С, производительность снижается на 1.5%.

Потери в жидкостной линии

Потери давления в жидкостной линии слабо влияют на холодопроизводительность кондиционера. Зато они вызывают опасность закипания хладагента. Это происходит по следующим причинам:

- из-за уменьшения давления в трубке может оказаться, что температура хладагента будет выше, чем температура конденсации при этом давлении.

- хладагент нагревается из-за трения о стенки труб, поскольку механическая энергия его движения переходит в тепловую.

В результате кипение хладагента может начаться не в испарителе, а в трубках перед регулятором. Регулятор не может устойчиво работать на смеси жидкого и парообразного хладагента, поскольку расход хладагента через него сильно уменьшится. Кроме того, холодопроизводительность снизится, поскольку охлаждаться будет не только воздух в помещении, но и пространство вокруг трубопровода.

Кроме того, холодопроизводительность снизится, поскольку охлаждаться будет не только воздух в помещении, но и пространство вокруг трубопровода.

Допустимы следующие потери давления в трубках:

- в линии нагнетания и всасывания — до 1°С

- в жидкостной линии — 0.5 — 1°С

Сегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC , попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

Вода. Если в систему охлаждения, использующую хладагент HFC , попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF -система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Для VRF -систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R 410 A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R 22 и R 407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

Маслоподъемные петли. Потери давления в трубках холодильного контура Кондиционирование установка маслосъемных петель

Сегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC , попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

Вода. Если в систему охлаждения, использующую хладагент HFC , попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF -система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Для VRF -систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R 410 A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R 22 и R 407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

Маслоподъемная петля CopperLock 2 1/8″

Товар добавлен в корзину| Коды | Наименование | Цена с НДС | |

| код:289017 | Маслоподъемная петля CopperLock 1/2″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,05 x 0,03 x 0,06 м. 0,3 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017060 | Маслоподъемная петля CopperLock 5/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,013 x 0,004 x 0,006 м. 0,17 кг.С этим товаром также покупают:Медная труба 3/8″ (9,52 мм*0,81 мм), бухта 15 м, ASTMB280/EN12735 (Сербия) Медная труба 1 1/8″ * 1,27мм (28,57 мм), неотожженная, хлыст 5 м, ASTMB280/EN12735 Хладон R-410А (11,3 кг) RefLock Медная труба 5/8″ (15,87 мм*0,89 мм), бухта 15 м, ASTMB280/EN12735 (Греция) | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:311670 | Маслоподъемная петля CopperLock 3/4″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,1 x 0,1 x 0,07 м. 0,5 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017062 | Маслоподъемная петля CopperLock 7/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,037 x 0,025 x 0,049 м. 0,31 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017063 | Маслоподъемная петля CopperLock 1 1/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,063 x 0,04 x 0,08 м. 0,45 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017064 | Маслоподъемная петля CopperLock 1 3/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,054 x 0,038 x 0,071 м. 0,65 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017065 | Маслоподъемная петля CopperLock 1 5/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,083 x 0,078 x 0,046 м. 1,1 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

| код:017066 | Маслоподъемная петля CopperLock 2 1/8″ (Ед. шт.) | по запросу | В корзину |

Габариты:0,34 x 0,3 x 0,18 м. 5,685 кг. | На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться | ||

Данные обновлены 13.06.21 Рублевые цены расcчитаны по курсу ЦБ +5% 1€ = 92,1968 р. 1$ = 75,8073 р.

Конденсатор хладагентаи охладитель жидкости — Замечания по применению — TB29

Компоненты системы конденсатора хладагента

Осушитель будет иметь возможность подогревать воздух, когда требуется осушение, но не требуется охлаждение. В типичной системе используется змеевик для подогрева горячего газа, который улавливает всю энергию (явную, скрытую и тепло сжатия) и возвращает ее в пространство. В приведенном ниже примере показана такая система, которая также имеет трехходовой переключающий клапан для подачи горячего газа в удаленный конденсатор.

В этой системе используется единственный метод теплообмена для передачи энергии хладагента воздуху (через подогреватель горячего газа или удаленный змеевик конденсатора). Благодаря большому перепаду температур эти два змеевика можно легко изменить, чтобы поддерживать постоянную температуру конденсации в системе во всех режимах. Подъем (разница между температурами конденсации и всасывания) является ключевым элементом при определении потребляемой мощности компрессора.

Теплообменники, которые используют хладагент напрямую, очень эффективны в поддержании температуры конденсации на максимально низком уровне, поскольку температура хладагента по всему змеевику практически одинакова. Это связано с тем, что большая часть змеевика используется для двухфазного теплообмена. Это означает, что хладагент внутри змеевика высвобождает свою энергию за счет конденсации, а не за счет строгого снижения температуры. Поддержание более высокой температуры всех поверхностей означает, что эффективно используется вся поверхность змеевика, и даже небольшой теплообменник может эффективно охлаждаться.Теплообменник можно легко спроектировать для близкой температуры (разница между температурой выходящего воздуха и температурой конденсации хладагента). Это минимизирует температуру конденсации и уменьшает подъемную силу. Система перемещает хладагент непосредственно через компрессор. Требуется минимальное количество движущихся частей, поскольку компрессор создает перепады давления, необходимые для передачи тепла, а также поток хладагента для перемещения энергии из одного места в другое.

Компоненты системы жидкостного охлаждения

Осушитель, в котором используется водяной контур для отвода тепла, должен сначала отводить всю теплоту отвода в водяной конденсатор. Гидравлический насос циркулирует воду через конденсатор и передает тепло воздуху через змеевик с горячей водой (для подогрева воздуха) или охладитель жидкости для отвода наружу. Этот процесс требует двух процессов теплопередачи по сравнению с методом конденсатора с наружным воздушным охлаждением, описанным выше.

По сравнению с прямой заменой змеевиков конденсатора хладагента на стороне воздуха, система с гликолевым контуром охладителя жидкости имеет следующие недостатки:

- Дополнительные компоненты могут увеличить начальные затраты.

- Насос — это дополнительная движущаяся часть системы, которая требует больше энергии и может потребовать дополнительного обслуживания и ремонта.

- В систему необходимо добавлять гликоль и поддерживать пакеты присадок во избежание коррозии.

- Дополнительный теплообменник в цепи требует другого подхода (хладагент-вода, затем вода-воздух). Это увеличивает давление конденсации и подъемную силу.

- Однофазный теплообмен в охладителе жидкости и змеевике с горячей водой менее эффективен, чем более прямые методы. Как только жидкость начинает обмениваться энергией с воздухом, жидкость начинает охлаждаться. Это делает последующие части теплообменника менее эффективными, чем при двухфазном теплообмене, где температура не изменяется.Либо теплообменник должен быть больше по размеру, либо подъемная сила увеличится еще больше.

Эффективность удаления влаги

Стандарт AHRI 910 определяет эффективность удаления влаги (MRE) как количество фунтов в час конденсата, удаляемого осушителем, деленное на общее количество киловатт энергии, необходимое для работы системы. Мощность для запуска системы включает компрессор, вентилятор / двигатель, трансформаторы и насосы.

При сравнении базовой системы на основе хладагента с системой, использующей жидкостной конденсатор, необходимо учитывать несколько дополнительных элементов, потребляющих электроэнергию:

- Электроэнергия водяного насоса для перемещения жидкости по водяному контуру.

- Змеевик с горячей водой с низкотемпературной водой значительно больше, чем змеевик с подогревом горячего газа D / X. Это увеличивает статическое давление в системе, и вентилятор осушителя должен работать интенсивнее.

- Объем воздуха наружного охладителя жидкости через змеевик превышает объем воздуха конденсатора хладагента, поэтому требуются двигатели вентиляторов большего размера.

- Температура приближения к наружному охладителю жидкости выше, что увеличивает потребление энергии компрессором.

- Гликоль в водяном контуре должен поддерживаться и снижает эффективность передачи энергии жидкости.Это увеличивает температуру приближения.

Выводы

Хотя контур жидкостного охладителя может помочь решить проблемы со сложными установками, в которых неизбежна длина холодильной линии или большие стояки жидкостной линии, при выборе этой конфигурации необходимо проявлять особую осторожность. Уменьшение заправки хладагента возможно, но это может произойти за счет повышенного потребления энергии и / или снижения производительности системы.

Дополнительная температура подхода системы жидкостного охлаждения от 6 ° F до 10 ° F обычно увеличивает подъемную силу на ту же величину, что примерно соответствует снижению эффективности на 12-20% по сравнению с обычными холодильными конденсаторными системами. Дополнительные компоненты, такие как нагнетатели и вентиляторы большей мощности, а также рециркуляционный насос, еще больше увеличивают потери эффективности.

Такая система жидкостного охлаждения значительно увеличит эксплуатационные расходы на систему осушения внутреннего бассейна, которая работает 24 часа в сутки, 365 дней в году.

Использование теплообменника между хладагентом и воздухом обеспечивает наиболее эффективный метод оптимизации энергопотребления компрессора и, следовательно, эффективности агрегата, и его следует учитывать в первую очередь.

В чем разница между змеевиками конденсатора кондиционера и испарителя?

Разница между змеевиками испарителя и конденсатора кондиционера не ограничивается их расположением в системе. Когда кондиционер не обеспечивает ожидаемого уровня комфорта, многие домовладельцы предполагают, что внутренний генератор прохлады неисправен, и сразу же думают, что им нужен ремонт кондиционера.

Эту проблему можно быстро исключить, поскольку такого компонента нет. Кондиционеры предназначены для отвода тепла, а не для охлаждения. Прохладный комфорт, которым вы наслаждаетесь в своем доме с помощью кондиционера, — это всего лишь побочный продукт эффективной теплопередачи. Функциональная разница между змеевиками испарителя и конденсатора кондиционера является одной из основных сил, перемещающих тепло отсюда туда.

Когда Уиллис Кэрриер запатентовал первый кондиционер в 1906 году, он не зря назвал его кондиционером, а не воздухоохладителем.Карриер не был в первую очередь озабочен охлаждением внутренних помещений типографии, где он установил эту первую систему. В основном он хотел снизить влажность в помещении, чтобы улучшить контроль качества печати. Так получилось, что его процесс, который конденсировал влажность из воздуха, также извлекал тепловую энергию, создавая более прохладное здание в качестве побочного эффекта.

Сегодня, как и тогда, механический процесс, который эффективно отводит тепло из помещения и перемещает его на улицу, оставляет за собой прохладный комфорт. Змеевики испарителя и конденсатора в кондиционере являются компонентами системы, которые выполняют тяжелую работу по передаче тепла, но работают они совершенно противоположным образом.

Быстрое путешествие по кругу

Конфигурация сплит-системы центрального кондиционера, установленного в типичном жилом доме, включает систему хладагента с замкнутым контуром. Источником жизненной силы системы является хладагент, который непрерывно циркулирует между змеевиками испарителя кондиционера и конденсатора. Хладагент — это химическое вещество с очень высокими теплопоглощающими свойствами и уникальной характеристикой изменения состояния с пара на жидкость и обратно под давлением.

Змеевик испарителя

Отвод тепла из воздуха в помещении и добавление его к хладагенту — это функция змеевика испарителя.Установленный внутри внутреннего воздухообрабатывающего агрегата, испаритель постоянно подвергается воздействию потока теплого воздуха, всасываемого системным вентилятором из отдельных комнат в доме через возвратные каналы. Хладагент, циркулирующий по медным трубкам змеевика, представляет собой холодный пар с температурой около 40 градусов. В этом состоянии теплопоглощающие свойства хладагента максимальны.