✅ Испытания пожарного водопровода. Нормы и требования. Стоимость. Термины и сроки

Система доставки воды в случае возникновения возгорания или пожара становится главным источником ресурса для борьбы с огнем, с помощью которого можно ограничить воздействие опасных факторов пожара. Назначение пожарного водопровода состоит в обеспечении подачи воды, направляемой на устранение воспламенений. Можно рассмотреть структуру системы пожарного водоснабжения, принцип контроля, технические требования и устройство.

Внутренний водопровод противопожарной системы

Устройство

Нормы и требования

Оценка результатов

Термины и сроки

Как оформляются результаты

Технические требования

Аппаратура для измерений

Итоги

ВНУТРЕННИЙ ВОДОПРОВОД ПРОТИВОПОЖАРНОЙ СИСТЕМЫ

Используется в качестве источника воды для борьбы с пламенем на начальной стадии пожара работниками организации и членами дружин, спасателями МЧС при тушении.

Внутренний пожарный водопровод (ВПВ) представляет собой разветвленную структуру насосных станций, трубопроводов, контрольных и управляющих устройств, запорных механизмов, которые необходимы для подачи воды к пожарным кранам строений в малые сроки.

Подача воды осуществляется из общей водопроводной сети, пожарных емкостей или водоемов. Для повышения давления в ВПВ используются специализированные насосные станции.

УСТРОЙСТВО

Система является зависимой от источника воды.

При подключении ВПВ к общей водопроводной сети, пожарному водоему либо резервной емкости, среди его обязательных элементов присутствуют такие:

- Электрические задвижки на узлах ввода;

- Приборы управления, учета и контроля;

- Трубопроводы;

- Насосная станция, которая комплектуется рабочим оборудованием и резервными приборами;

- Дополнительными источниками электропитания;

- Пожарными кранами с ручными извещателями, которые запускают насосное оборудование удаленно.

НОРМЫ И ТРЕБОВАНИЯ

Все нормы и требования прописаны в ФЗ, Сводах правил, Госстандартах, Нормах противопожарной защиты.

Перечень нормативов и требований:

- В 123 Ф прописана необходимость использования ВПВ, количество пожарных кранов на квадратный метр площади помещения, нормативы по доставке воды.

- В СНиП 04.01-85*, СП30.13330.2016 прописаны требования к материалу труб, изолированности ВПВ от водопровода, который предназначен для хозяйственных нужд.

- Структура системы в условиях выполнения строительных работ прописаны в СП118.13330.2012*. В высотных домах жилого назначения – СП54.13330.2016, в автостоянках под землей, высотой более 2-х этажей – СП154.13130.2013.

- В ГОСТ Р53278-2009, НПБ154-2000 рассказано о правилах монтажа и конструкции запорных клапанов, правилах проведения испытаний.

- В СП10.13130, СП113.13330 содержатся требования, касающиеся строений, высота которых превышает 17 этажей.

- В ГОСТах прописаны допустимые конструкции элементов: пожарных рукавов (ПР) – Р51049-2008, соединительных компонентов– Р53279-2009, стволов, используемых для доставки вещества для тушения возгораний – Р 53331-2009

Также при выполнении работ пользуются методикой испытаний Методика испытаний внутреннего противопожарного водопровода.

Испытания ВПВ (внутреннего пожарного водопровода): ЧТО ЭТО?

Задачей испытаний служит понять сколько воды отдаёт кран в единицу времени и сопоставление этих параметров с нормативными ли проектными.

ОЦЕНКА РЕЗУЛЬТАТОВ

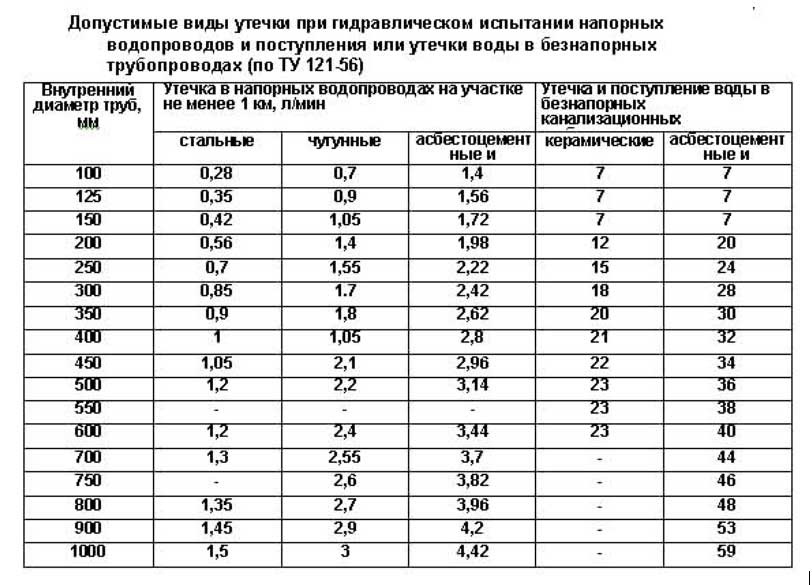

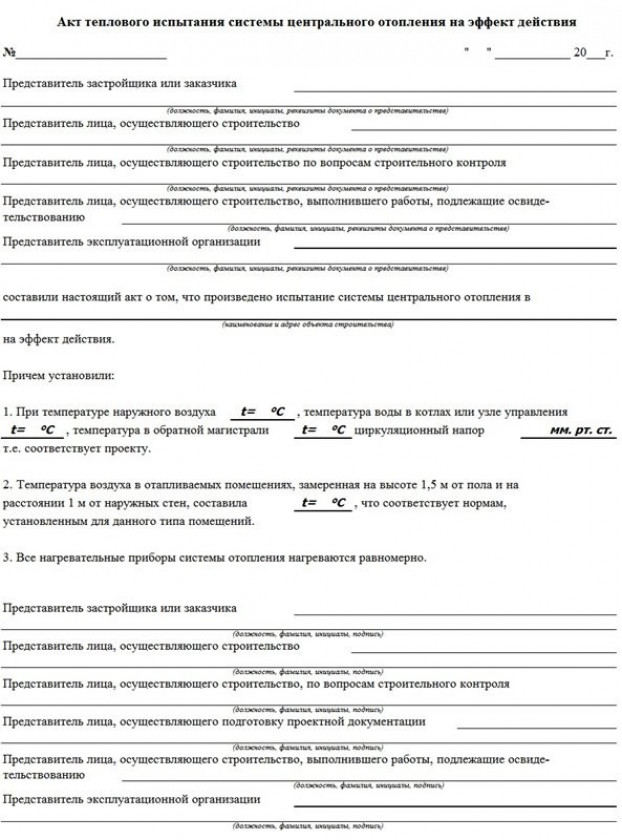

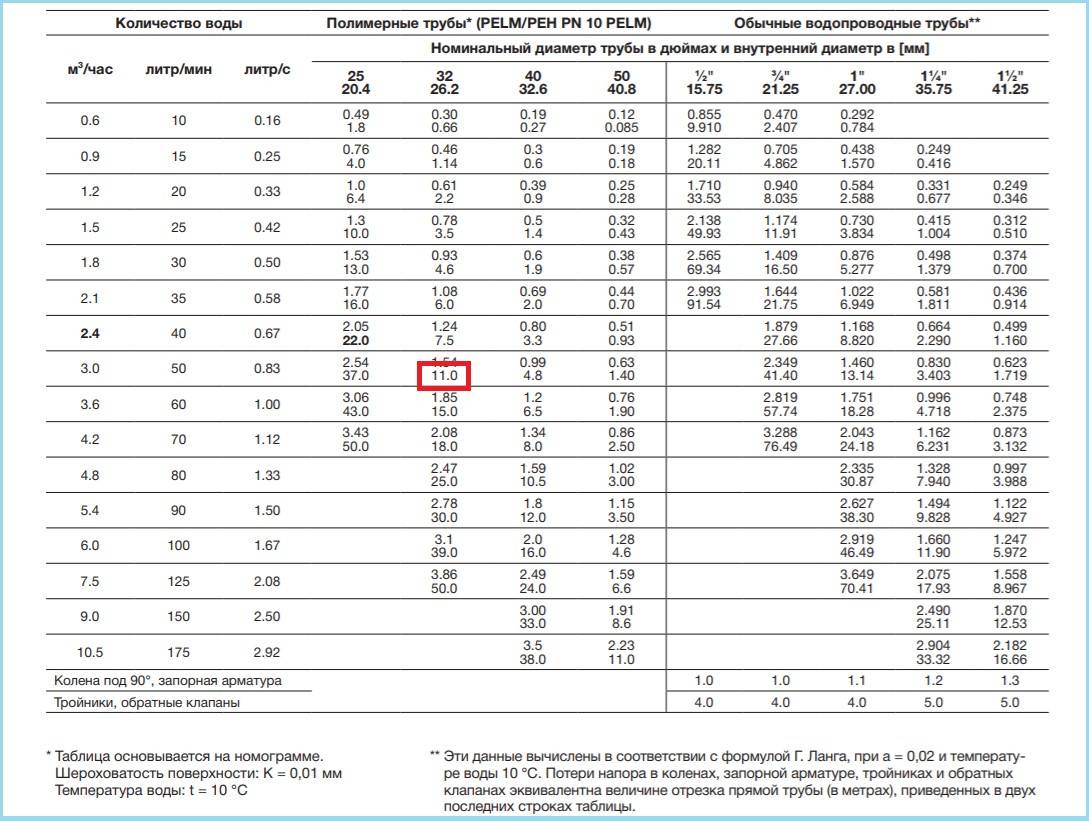

В Методике проверки ВПВ имеется специальная таблица, с которой сверяются полученные при опрессовке значения величин водного расхода, давления, высоты струи.

Если полученные значения соответствуют табличным либо превышают их, то считается, что испытания прошли успешно.

ТЕРМИНЫ И СРОКИ

В Методике контроля ВПВ содержатся все используемые понятия с объяснениями:

- Пожарный кран (ПК) – специализированное устройство, используемое для слива воды. Обязательно имеет клапан.

- Клапан ПК – это запорно-пусковое устройство, активирующее или прекращающее подачу воды.

- Диктующий ПК – это самый удаленный либо высоко размещенный пожарный кран.

- Водоотдача пожарного крана – это показатель обеспечения проектных величин давления в пожарном кране.

Испытания проводятся в соответствии с нормативами каждые полгода.

КАК ОФОРМЛЯЮТСЯ РЕЗУЛЬТАТЫ

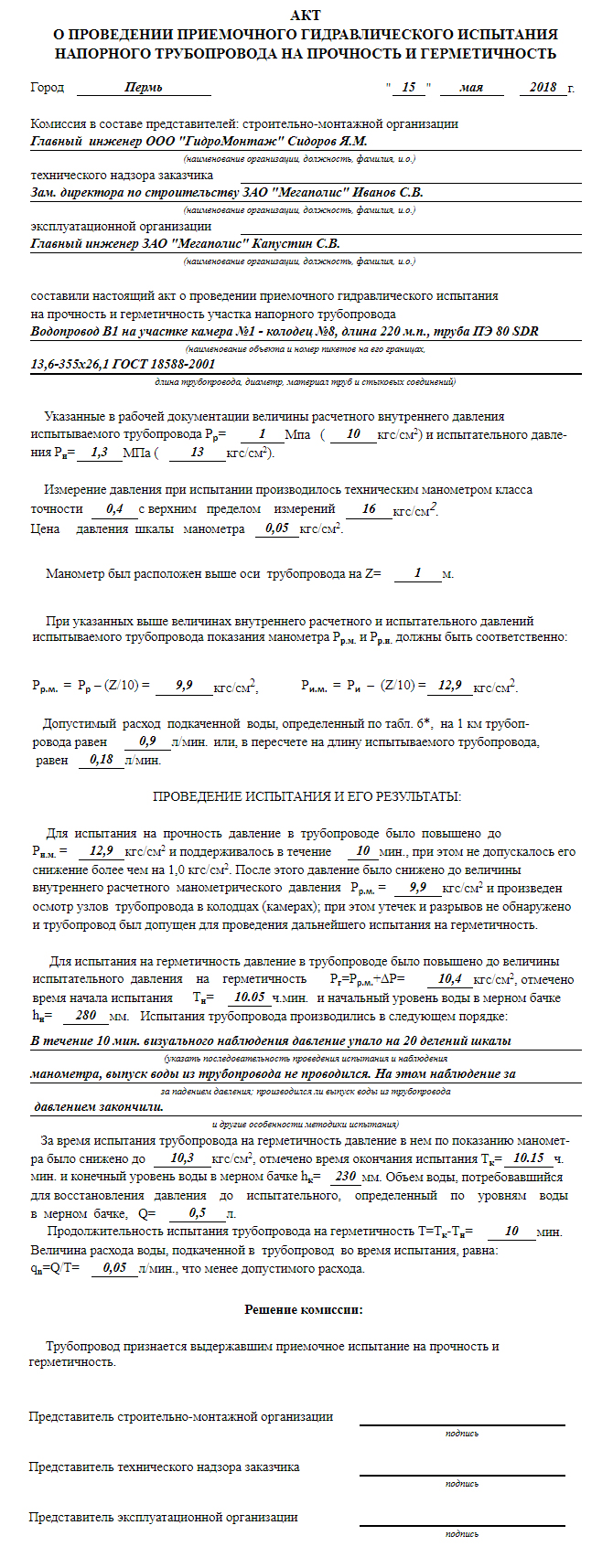

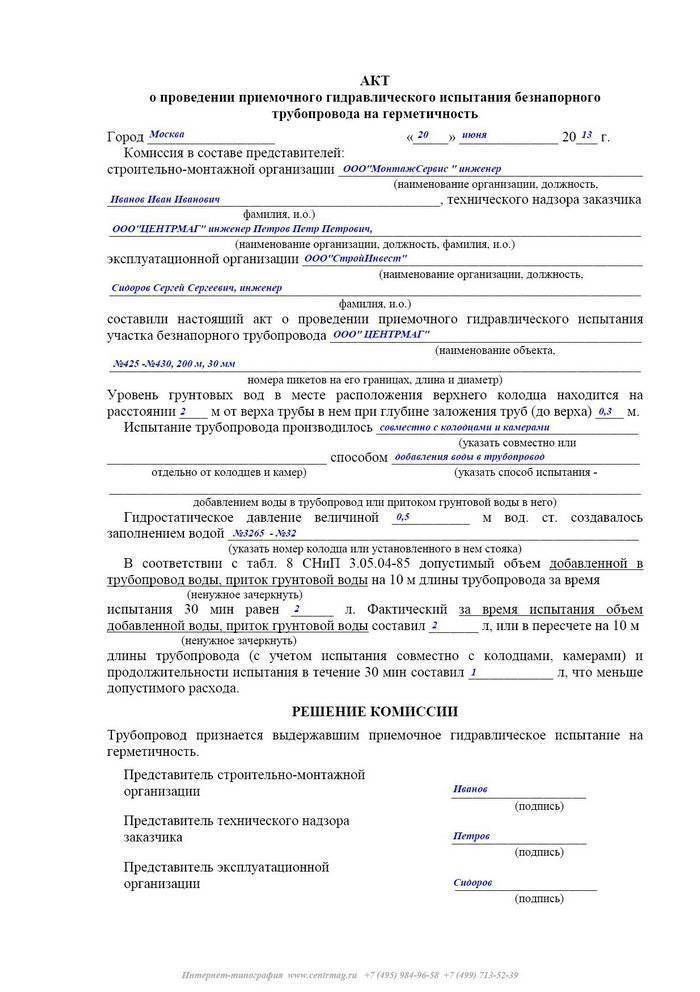

В ходе проведения испытаний специалисты получают конкретные числовые значения, которые потом обязательно сверяются с нормативными сведениями, изложенными в таблицах СП 10.13130.2009 или СНиП 2.04.01–85*. Исход испытаний считается положительным, если все параметры равны либо больше нормативов.

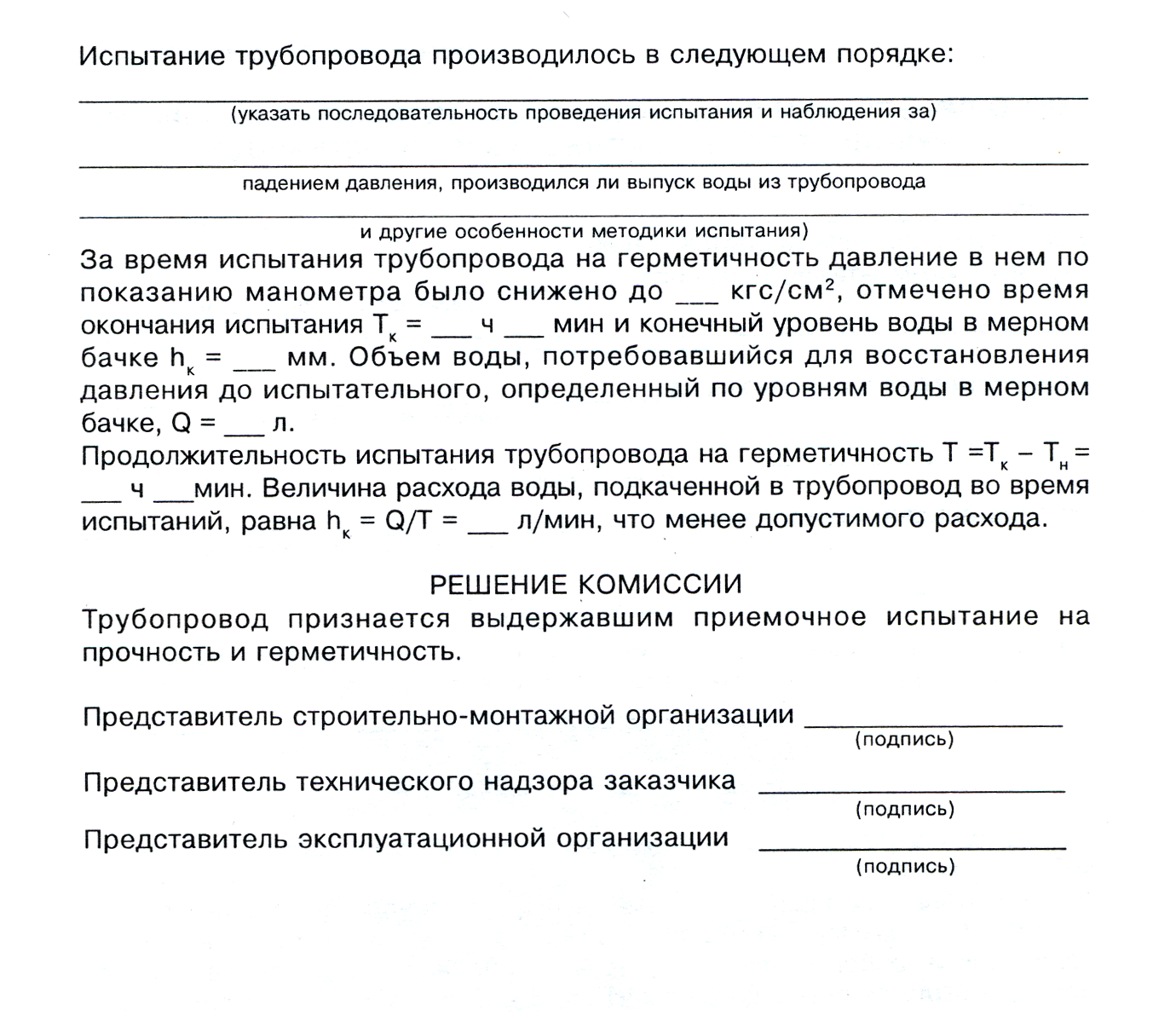

Итоговый документ, который оформляется после завершения контрольных мероприятий, — акт и протокол проведения испытаний.

В протоколе обязательно должны быть такие пункты:

- Полная дата и место опрессовки;

- Схема ВПВ, в которой указаны номера кранов, проверенных в ходе испытаний;

- Число и номера устройств, которые проверялись одновременно;

- Разновидность насосного оборудования, минимальный показатель полученного давления;

- Совокупность измеренных параметров, их сравнение со значениями нормативной документации;

- Название организации, которая занимается обслуживанием;

- Члены комиссии, занятые проведением испытаний.

В составе акта содержатся такие сведения:

- Место и время выполнения опрессовки;

- Данные о компании, занимающейся обслуживанием ВПВ;

- Выводы, которые сделал эксперт по результатам испытаний.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Методика проверки ВПВ содержит перечень базовых параметров, которые необходимо контролировать:

- Рабочее давление в пределах 0,45-1 МПа и зависит от назначения водопровода;

- На входе в ствол показатель давления должен быть до 0,4 МПа;

- Клапан ПК диаметром 40, 50, 60 мм;

- Радиус пожарного рукава – 26065 мм;

- Длина рукава 10-20 м;

- Компактная струя высотой 6-16 м.

АППАРАТУРА ДЛЯ ИЗМЕРЕНИЙ

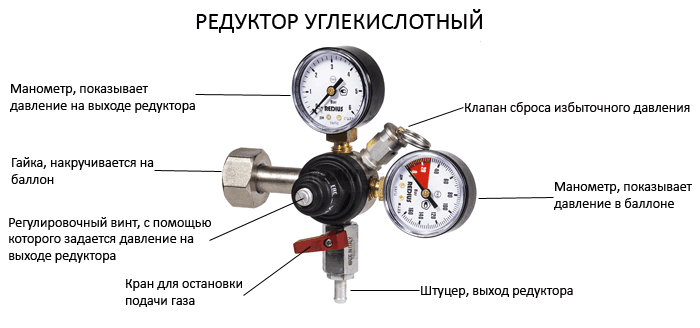

Для снятия характеристик при опрессовке используются приборы, имеющие заданные параметры шкалы:

- Манометр 0-1 МПа;

- Градусник, показывающий значения 0-50 градусов Цельсия;

- Штангенциркуль с замером до 120 мм.

ИТОГИ

ВПВ – это структура, которая используется в разных по назначению зданиях и строениях. Цель ВПВ состоит в подаче воды для тушения пожаров посредством подключения рукавов к ПК. Раз в полгода обязательно нужно проверять техническое состояние ВПВ. В Методике проверки ВПВ указаны допустимые параметры оборудования. Если внутренний противопожарный водопровод в нормальном состоянии, то велика вероятность справиться с возгораниями на начальном этапе.

Цель ВПВ состоит в подаче воды для тушения пожаров посредством подключения рукавов к ПК. Раз в полгода обязательно нужно проверять техническое состояние ВПВ. В Методике проверки ВПВ указаны допустимые параметры оборудования. Если внутренний противопожарный водопровод в нормальном состоянии, то велика вероятность справиться с возгораниями на начальном этапе.

Пример методики испытаний внутреннего пожарного водопровода, акты и протоколы можно скачать у нас:

Скачать акт испытаний ВПВ

Скачать методикут испытаний ВПВ

Скачать протокол испытаний ВПВ

что это такое и в каких случаях ее необходимо применять?

Опрессовка системы отопления что это такое? Этот вопрос зачастую возникает у собственников жилья во время подготовки систем отопления к новому отопительному сезону. В этой статье мы подробно рассмотрим тему опрессовки и промывки систем отопления.

Содержание

- 1 Неисправности системы отопления и их диагностика

- 1.

1 Руководящие документы

1 Руководящие документы - 1.2 Порядок проведения работ

- 1.

- 2 Опрессовка системы отопления в многоквартирных зданиях

- 3 Промывка системы отопления

- 3.1 Химический метод

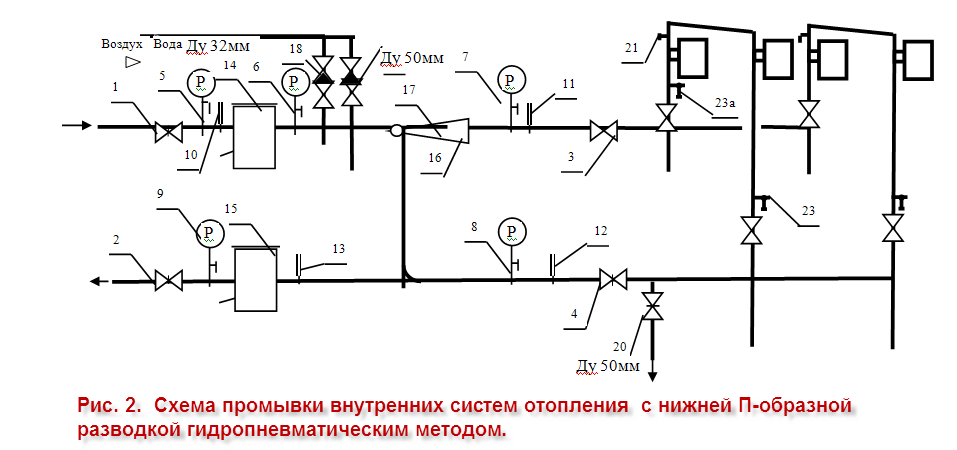

- 3.2 Гидропневматический метод

- 4 Стоимость проведения работ

Неисправности системы отопления и их диагностика

Система отопления представляет собой сложную инженерную систему, позволяющую человеку создать комфортную атмосферу в жилище в холодную погоду. И как во всякой сложной системе, в ней не исключается возникновение неисправностей. Основной неисправностью в системе отопления является потеря герметичности её контуров, следствием чего служит появление протечек теплоносителя. Для диагностирования возможных утечек в комплексе отопительных приборов, труб и прочих элементов применяется так называемая опрессовка отопления.

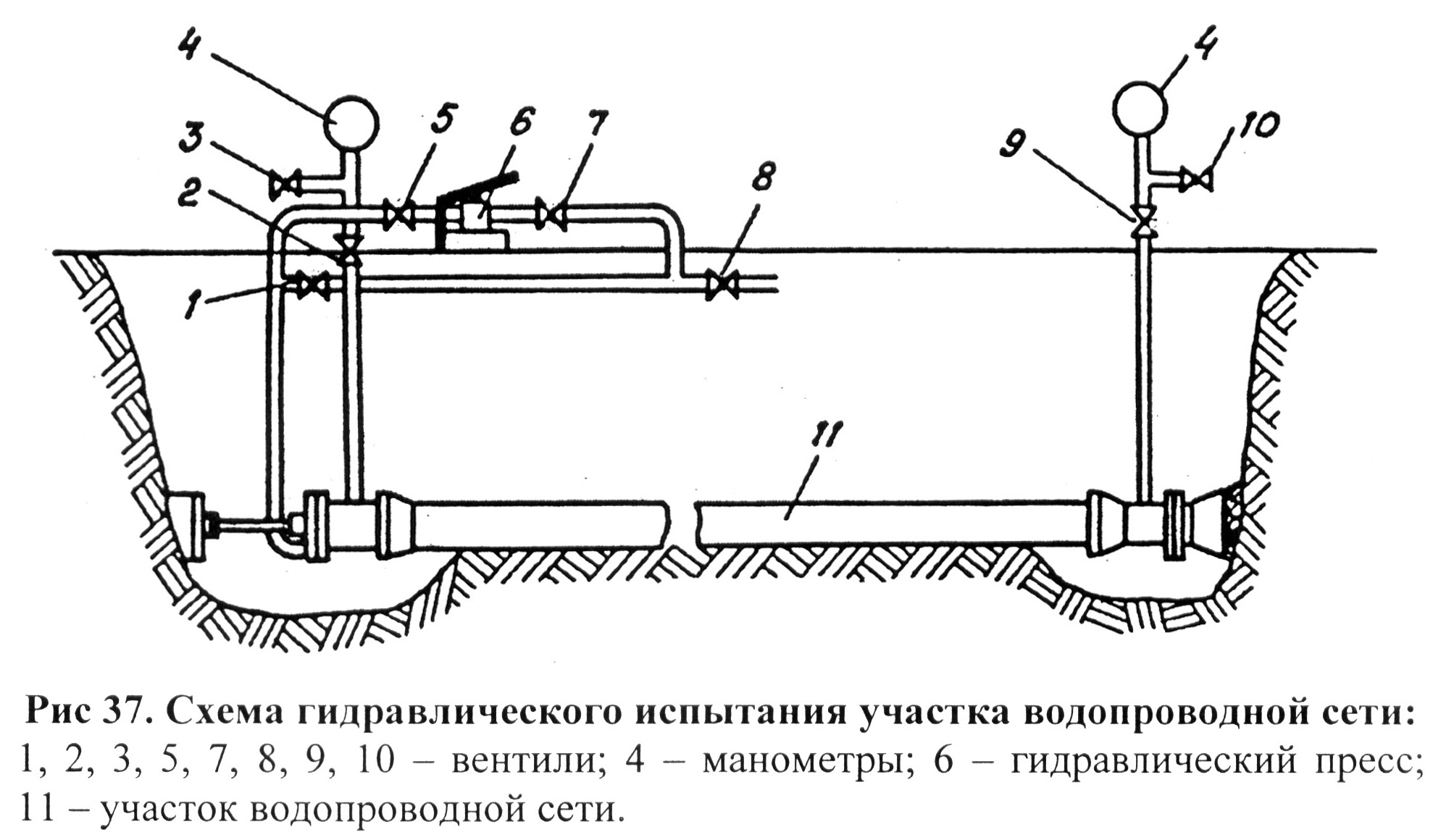

Так что такое опрессовка системы отопления? Это неразрушающий метод контроля, заключающийся в испытании контуров трубопроводов, отопительных приборов и прочих частей системы методом кратковременного повышения в ней давления теплоносителя.

Такое гидравлическое испытание позволяет проверить:

- прочность стенок трубопроводов, корпусов отопительных приборов и перегородок теплообменников, запорной арматуры;

- плотность в местах соединения элементов системы;

- работоспособность измерительных приборов, клапанов, кранов и прочей инженерной оснастки контуров.

Руководящие документы

Существует целый ряд нормативных документов, описывающих, как опрессовать систему отопления. К ним принадлежат:

- СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование».

- СНиП 3.05.01-85 «Внутренние санитарно-технические системы зданий».

- «Правила технической эксплуатации тепловых энергоустановок», утверждённые Приказом МинэнергоРФ №115 от 24.

03.2003.

03.2003.

Несоблюдение требований этих документов при проведении подготовки к отопительному сезону может вылиться в создание аварийных ситуаций во время эксплуатации систем отопления. Авария в условиях низких температур чревата разморозкой контуров отопительной системы, что может привести к частичной или полной замене трубопроводов.

Порядок проведения работ

Важно понимать, что опрессовка систем отопления – не только простое повышение давления, это целый комплекс процедур, куда входит промывка контуров, ревизия и, по потребности, замена элементов системы (запорной арматуры, секций или целиком отопительных приборов и т.д.), восстановление теплоизоляционных покрытий трубопроводов и многое другое. В индивидуальном домохозяйстве опрессовке могут подвергаться так же и системы водоснабжения, канализации и даже трубы в водяной скважине.

По таким работам, как опрессовка системы отопления инструкция выглядит следующим образом:

- Проверяемый участок с помощью устанавливаемых отсечек или кранов изолируется от остальной сети.

- Производится слив теплоносителя.

- Контур проверяемого участка через находящийся в нижнем фрагменте системы патрубок заполняется холодной (не превышая температуры 45 С) водой.

- В процессе заполнения производится выпуск воздуха из системы отопления.

- После наполнения системы подключают к ней подающее давление устройство.

- В контуре поднимают давление до рабочего (указанного в проекте) и производят визуальный осмотр элементов испытываемого участка системы.

- Производят плавное повышение давления до испытательного значения (обычно это в 1,5 раза выше рабочего).

- Фиксируются показания контрольного прибора (манометра).

- Испытательное давление выдерживается по времени не менее 10 минут. За это время проводят визуальный контроль всех частей проверяемого участка на предмет выявления протечек или «запотевания» мест соединения элементов системы.

- Проверяются показания контрольного прибора (манометра). При отсутствии падения давления проверка пройдена успешно.

При наличии неполадок воду из контура сливают и производят их устранение, затем проверку проводят повторно.

При наличии неполадок воду из контура сливают и производят их устранение, затем проверку проводят повторно. - Составляется Акт по итогам испытаний.

Допускается, в исключительных случаях, и опрессовка труб отопления воздухом. К ним относятся невозможность заполнить контур водой и испытания при низких температурах, не исключающих возможность замерзания воды в трубопроводах. При данном способе по контрольному манометру проверяют герметичность системы, а для обнаружения утечек возможные проблемные места (соединительные фитинги, краны, швы и места соединений) обильно обмазывают мыльным раствором. Пузырение раствора показывает места утечек.

Опрессовка системы отопления в многоквартирных зданиях

Необходимо так же отдельно рассмотреть, как проводится опрессовка системы отопления в многоквартирных зданиях. Как принято, опрессовка системы отопления многоквартирного дома проводится по окончанию сезона отопления, начиная с конца апреля. Как правило, эксплуатирующей организацией за отопительный сезон собрана предварительная информация о проблемных местах в отопительной системе здания по поступающим жалобам от жильцов.

Это могут быть замечания на недостаточно высокую температуру в помещениях, наличие подтёков теплоносителя и многое другое. Поэтому перед проведением опрессовки в первую очередь проверяются и исправляются неполадки по имеющейся информации.

Перед испытаниями системы отопления проводят следующие подготовительные мероприятия:

- Промывку стояков, по которым поступали жалобы на недостаточную температуру теплоносителя.

- Проверку работы запорно-регулирующей арматуры на стояках и в элеваторном узле. В многоквартирных домах практически всегда устанавливают чугунные задвижки, в которых из-за воздействия высоких температур во время отопительного сезона сальниковая набивка теряет герметичность и начинает течь. Поэтому следует заново набить сальники, заменить прокладки между фланцами задвижек, поменять прикипевшие болты.

- Методом визуального контроля проверяют систему целиком на наличие подтёков и протечек на запорных элементах и трубопроводах. Обнаруженные неполадки устраняют.

- Проверяют целостность теплоизоляции на трубопроводах и устраняют её повреждения.

После выполнения подготовительных мероприятий приступают непосредственно к опрессовке. Методика и правила опрессовки системы отопления многоквартирного здания не отличаются от рассмотренных выше, за исключением того, что выполняется она в несколько этапов и выдержка системы отопления под повышенным давлением составляет не 10, а 30 минут.

На первом этапе проверяют контуры системы всего здания, а на втором отдельно испытывают тепловой узел.

Разделение на этапы обусловлено тем, что проверку теплового узла на вводе в здание производят под более высоким давлением (обычно 10 атмосфер).

Промывка системы отопления

Отдельно стоит заострить внимание над темой промывки системы отопления. Заиливание и засорение контуров отопительной системы в многоквартирных домах происходит не моментально, а на протяжении длительного времени. Особенно выражено это проявляется в местах минимальной скорости движения теплоносителя, например в радиаторах отопления и тупиковых ветках контура. Под воздействием высоких температур на внутренних поверхностях трубопроводов так же образуется осадок минеральных солей, что неуклонно уменьшает внутренний диаметр трубопровода.

Под воздействием высоких температур на внутренних поверхностях трубопроводов так же образуется осадок минеральных солей, что неуклонно уменьшает внутренний диаметр трубопровода.

Немаловажной причиной засорения является также присутствие твёрдых инородных взвесей в составе теплоносителя. Это обусловлено тем, что в ТЭЦ происходит круглосуточный непрерывный нагрев колоссальных объёмов жидкости, подвергнуть которую тонкой фильтрации практически невозможно. Вследствие этого твёрдые частицы в местах медленного протекания теплоносителя год за годом наслаиваются друг на друга. И если на протяжении долгого времени не оказывать этому процессу должного внимания, система отопления может полностью выйти из строя.

Сегодня применяют два метода промывки – химический и гидропневматический.

Химический метод

Химический метод заключается в заполнении контуров системы химреагентов вместо теплоносителя и применяется в случаях, когда система отопления многоквартирного здания эксплуатировалась на протяжении десятилетий. В качестве реагентов обычно выступают либо щёлочь, либо растворы фосфорных кислот. Затем с помощью специального насоса на протяжении не менее 2-х часов раствор циркулирует в системе, растворяя образовавшийся в трубах осадок. Впоследствии раствор сливается, производится заполнение системы теплоносителем и её опрессовка.

В качестве реагентов обычно выступают либо щёлочь, либо растворы фосфорных кислот. Затем с помощью специального насоса на протяжении не менее 2-х часов раствор циркулирует в системе, растворяя образовавшийся в трубах осадок. Впоследствии раствор сливается, производится заполнение системы теплоносителем и её опрессовка.

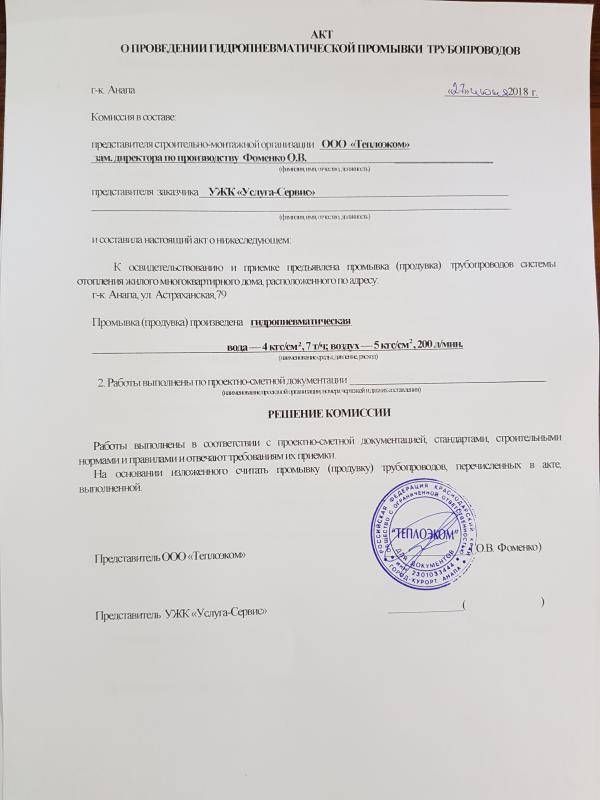

Гидропневматический метод

Гидропневматическая промывка уже долгие годы считается высокоэффективной, при комплексном подходе к таким работам, как промывка и опрессовка системы отопления стоимость работ выходит весьма привлекательной. Суть данного метода элементарна: контуры отопительной системы выводятся на сброс в канализацию, а в систему компрессором подаётся сжатый воздух. Вода, проходящая по всем трубам контура на высокой скорости, частично откалывает накипь и рыхлит илистые отложения, унося их в канализацию. Максимально действенным такой способ будет, если промывать стояки поочерёдно, не более 7-10 за один раз.

Для частных домохозяйств и малоквартирных жилых зданий зачастую выгодно установить на каждый прибор отопления промывочные краны, так как засорение в первую очередь происходит именно в них. Этот подход позволит промывать систему отопления частично, по мере необходимости и только в нужных местах.

Этот подход позволит промывать систему отопления частично, по мере необходимости и только в нужных местах.

Стоимость проведения работ

В заключении следует рассмотреть, сколько стоит опрессовка системы отопления и её промывка. Ввиду сложности процесса и необходимости получения на заключительном этапе официальных бумаг для государственных структур, самостоятельно данные работы проводить весьма проблематично. Целесообразным будет обратиться к непосредственно проводящим эти работы организациям, имеющим на них соответствующую аттестацию и свидетельство СРО. Пообщавшись с тремя-четырьмя представителями таких фирм можно будет определить для себя стоимость опрессовки системы отопления здания и её промывки в средних пределах.

На такие работы, как промывка и опрессовка системы отопления цена может иметь довольно большие расхождения под влиянием нескольких параметров. Обычно за основу берут площадь здания, в основном она влияет на протяжённость трубопроводов, количество отопительных приборов, тепловую производительность оборудования и, соответственно, трудозатраты на проведение работ. Но стоимость опрессовки системы отопления может возрасти в случае неисправности задвижек на вводе в здание, которые необходимо починить перед испытанием, так же могут повлиять ещё многие и многие факторы.

Но стоимость опрессовки системы отопления может возрасти в случае неисправности задвижек на вводе в здание, которые необходимо починить перед испытанием, так же могут повлиять ещё многие и многие факторы.

Необходимо понимать, что в таких работах, как опрессовка системы отопления цена всегда индивидуальна и не может быть фиксированной. Некоторые организации указывают стоимость нормо-часа проведения работ и в результате, учитывая впоследствии стоимость расходных материалов, состояние приборов учёта и подвергнутых ремонту элементов контура, определяется окончательная для такой работы как опрессовка системы отопления стоимость работ и включается в счёт.

Справочная информация:

- По ОКПД опрессовка системы отопления относится к коду 70.32.13.854 (работы по техническому обслуживанию систем отопления).

- По КОСГУ опрессовка системы отопления относится к статье 225.

Установки для испытания давления на кабеле | NOV

Мы предлагаем несколько конфигураций и версий наших установок для испытания давлением с дизельным, пневматическим и электрическим приводом, которые соответствуют действующим во всем мире нормам.

Наши установки для испытания давлением с дизельным, пневматическим и электрическим приводом доступны в нескольких конфигурациях и доступны в версиях, соответствующих различным нормативным требованиям, действующим во всем мире.

Установка для испытаний под давлением серии 700

Установка для испытаний под давлением серии Elmar™ 700 предназначена для испытаний под давлением до 22 500 фунтов на квадратный дюйм. Предусмотрены два пневматических насоса, а также объемный насос для быстрого заполнения и насос высокого давления. Самописец позволяет записывать испытание под давлением.

Номер детали: L-6

/L-6/L-6- Панель из нержавеющей стали с машинной гравировкой, цветная маркировка

- 8 дюймов. самописец с механическими часами

- Пневматические насосы большого объема и высокого давления

- Шланги, установленные на барабанах Elmar с «мокрым центром»

- Резервуар из нержавеющей стали на 14 галлонов (53 л)

- Передние защитные кожухи из нержавеющей стали

Опции

- Насос высокого давления 0–10 000 и 0–22 500 фунтов на кв.

дюйм

дюйм - Оцинкованная четырехколесная тележка

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Установка для испытаний под давлением серии 800

Эта компактная установка для испытаний под давлением с пневматическим приводом предназначена для работы в горизонтальном или вертикальном положении в мастерской или в полевых условиях и может храниться в отсеке лесовоза. Эти устройства оснащены насосом большого объема для быстрого заполнения и насосом высокого давления для испытаний с максимальным давлением 10 000 фунтов на кв. дюйм (690 бар), 15 000 фунтов на кв. дюйм (1035 бар) или 22 500 фунтов на кв. дюйм (1550 бар).

Номер детали: L-690646-V02

Особенности/Преимущества- Рама из нержавеющей стали

- Легкий: 110 фунтов (50 кг)

- Работа в вертикальном или горизонтальном положении

- Резервуар из нержавеющей стали на 5 галлонов (19 л)

- Пневматические насосы большого объема и высокого давления

- Панель из нержавеющей стали с машинной гравировкой, цветная маркировка

- Напорный шланг длиной 30 футов

- Автономный самописец со шлангом длиной 10 футов

- Внешнее всасывание

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Установка для испытания под давлением серии 900

Эти системы были разработаны для использования в нефтяных или сервисных компаниях. Каждая насосная установка имеет большой резервуар для закачиваемых жидкостей, таких как вода и гликоль. Насосы большого объема и высокого давления обеспечивают быстрое заполнение и создание давления.

Каждая насосная установка имеет большой резервуар для закачиваемых жидкостей, таких как вода и гликоль. Насосы большого объема и высокого давления обеспечивают быстрое заполнение и создание давления.

Номер детали: L-6

Особенности/Преимущества

- Рабочее давление 10 000 или 15 000 фунтов на кв. дюйм (WP)

- Пневматические насосы большого объема и высокого давления

- Резервуар из нержавеющей стали емкостью 264 галлона (1000 л)

- Выходной шланг и катушка

- Шланг подачи воздуха и катушка

- Вода, гликоль и метанол

Газовый бустерный блок

Компактный, автономный переносной газовый бустерный блок Elmar предназначен для испытаний под давлением и заправки азотом под давлением до 5000 фунтов на квадратный дюйм.

Номер детали: L-63451

Особенности/Преимущества

- Пневматический гидравлический насос

- Панель из нержавеющей стали с машинной гравировкой, цветная маркировка

- Дожимной газовый насос с пневмоприводом

- Защитные кожухи из нержавеющей стали

- Аварийное отключение и функция выхлопа

- Шланги подачи воздуха и газа, а также выходной газовый шланг

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 3 (зона 2)

Опции

- Маркировка CE, одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Установка для испытаний под давлением Maxsafe

Эта установка для испытаний под давлением Elmar Maxsafe, состоящая из двух частей, предназначена для установки с любой стороны стены отделения для испытаний под давлением в мастерской. Датчики давления используются для удаления всего давления жидкости из-за панели оператора, что делает его самым безопасным и эффективным устройством для испытания гидростатического давления.

Датчики давления используются для удаления всего давления жидкости из-за панели оператора, что делает его самым безопасным и эффективным устройством для испытания гидростатического давления.

Номер детали: L-63825V01

Особенности/Преимущества

- Пневматические насосные системы большого объема и высокого давления

- Мембранный насос для возврата жидкости (слитой из образца) обратно в бак

- Резервуар из нержавеющей стали на 8 галлонов (215 л)

- Электронный цифровой самописец на 15 000 фунтов на кв. дюйм

- Настенная катушка Elmar с «мокрым центром» с внутренним диаметром 12 мм и шлангом длиной 75 футов

- Варианты монтажного комплекта в соответствии с конструкцией и размерами испытательного бокса клиента

- Функции безопасности включают в себя мигающие индикаторы, указывающие на то, что устройство используется, реле блокировки дверцы, которые предотвращают повышение давления, когда дверца испытательного бокса открыта, и автоматический выпуск воздуха, если дверца открыта

Опции

- Цветная система видеонаблюдения с четырьмя камерами

- 24-часовой видеомагнитофон

- Программное обеспечение для сбора данных для ПК или ноутбука

- Блок от 0 до 24 000 фунтов на кв.

дюйм (1632 бар), номер детали L-6 3825-ВО2

дюйм (1632 бар), номер детали L-6 3825-ВО2 - Контейнерная версия для испытаний под давлением, готовая к использованию в мастерских: от 0 до 24 000 фунтов на кв. дюйм (1632 бар), номер детали L-6 3825V04

- Маркировка CE

Примечание. Комплект для установки необходимо подтвердить при заказе. Пожалуйста, укажите размеры отсека для испытаний под давлением.

Переносные испытательные установки под давлением

Компактная, автономная переносная установка Elmar предназначена для перекачки воды или гликоля при опрессовке до 10 000 фунтов на квадратный дюйм.

Номер детали: L-696820

Особенности/Преимущества

- Бак для тестовой жидкости из нержавеющей стали объемом 54 галлона (200 л)

- Панель из нержавеющей стали с машинной гравировкой, цветная маркировка

- Шланг испытательной линии длиной 100 футов на катушке Elmar с «мокрым центром»

- Пневматический насос высокого давления

Опции

- Блок на 15 000 фунтов на кв.

дюйм, номер детали L-696830

дюйм, номер детали L-696830 - Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Портативная установка для впрыска гликоля и испытания под давлением

Компактная автономная портативная установка для испытания под давлением Elmar предназначена для впрыска гликоля или перекачивания воды для испытаний под давлением до 10 000 фунтов на квадратный дюйм.

Номер детали: L-697240-V02 (Европейский стандарт CE)

Особенности/Преимущества

- Бак для тестовой жидкости из нержавеющей стали на 3 галлона (20 л)

- Панель из нержавеющей стали с машинной гравировкой, цветная маркировка

- Пневматический насос высокого давления

- Счетчик ходов для контроля скорости впрыска

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 3 (зона 2)

Опции

- Версия без маркировки CE и без сертификации ATEX

- 50-футовый шланг в сборе, номер L-6

- -L050

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Блок для испытания давлением 15 000 фунтов на квадратный дюйм NORSOK

Это устройство представляет собой систему для испытаний под давлением, предназначенную для испытаний оборудования для регулирования давления с номинальным давлением 5000, 10000 и 15000 фунтов на квадратный дюйм до максимального рабочего давления перед выполнением ремонтных работ. Устройство предназначено для использования в опасных средах ATEX Zone 1 и соответствует нормам NORSOK.

Устройство предназначено для использования в опасных средах ATEX Zone 1 и соответствует нормам NORSOK.

Номер детали: L-67711

Установка NORSOK для испытаний под давлением оснащена контуром большого объема для быстрого заполнения и контуром высокого давления для доведения до конечного давления. Другая идентичная пара цепей обеспечивает 100% резервирование. Первичная мощность обеспечивается гидравлическим насосом с электрическим приводом. Предусмотрено три режима работы; локальное ручное управление (автономное) и системы пассивной безопасности, локальное ручное управление с включенными электрическими системами контроля/записи и активной безопасности, а также локальное ручное управление с дистанционным контролем/регистрацией и доступом к системам активной безопасности. Устройство оснащено локальным графическим интерфейсом, отображающим и записывающим параметры давления, расхода и системы.

Для защиты от избыточного давления во время испытаний на приборе предусмотрены три выбираемые настройки давления. Эти уровни установлены на уровне 6 500, 10 000 и 15 000 фунтов на квадратный дюйм. Они могут быть установлены с помощью трехходового клапана для ручного управления. SmartMonitor потребует настройки давления при запуске системы.

Эти уровни установлены на уровне 6 500, 10 000 и 15 000 фунтов на квадратный дюйм. Они могут быть установлены с помощью трехходового клапана для ручного управления. SmartMonitor потребует настройки давления при запуске системы.

Устройство смонтировано в атмосферостойком контейнере, сертифицированном в соответствии с DNV 2.7-1 и BS EN12079. Все органы управления, барабаны и баки смонтированы внутри контейнера за надежными запирающимися дверцами. Фитинги, трубки и крепежные детали изготовлены из нержавеющей стали.

Настенный опрессовщик

Этот двухкомпонентный опрессовщик Elmar предназначен для установки с любой стороны стены цеха опрессовки и включает в себя функции, необходимые для безопасного и эффективного гидростатического опрессовки до 22 500 фунтов на квадратный дюйм.

Номер детали: L-690708

Особенности/Преимущества

- Пневматические насосные системы большого объема и высокого давления

- Мембранный насос для возврата жидкости (слитой из образца) обратно в бак

- Отсечной насос с регулируемым манометром при заданном испытательном давлении

- от 0 до 30 000 фунтов на кв.

дюйм 8 дюймов. 2/8-часовой самописец

дюйм 8 дюймов. 2/8-часовой самописец - Настенная катушка Elmar с «мокрым центром» с внутренним диаметром 8 мм и шлангом длиной 82 фута

- Варианты монтажного комплекта в соответствии с конструкцией и размерами испытательного бокса клиента

- Функции безопасности включают в себя мигающие индикаторы, указывающие на то, что установка используется, реле блокировки дверцы для предотвращения повышения давления при открытой дверце испытательного отсека и автоматический выпуск воздуха при открытии дверцы

Опции

- Цветная система видеонаблюдения с четырьмя камерами

- Электронный регистратор давления и цифровой дисплей

- 24-часовой видеомагнитофон

- Внутренний диаметр 8 мм × шланг 40 футов (12 м)

- Таблицы, номер детали L-571490

- Маркировка CE и одобрение ATEX для использования во взрывоопасных зонах категории 2 (зона 1)

Примечание. Комплект для установки необходимо подтвердить при заказе. Пожалуйста, укажите размеры отсека для испытаний под давлением.

Комплект для установки необходимо подтвердить при заказе. Пожалуйста, укажите размеры отсека для испытаний под давлением.

Контейнерная мастерская для испытаний под давлением

Эта мастерская Elmar для испытаний под давлением предназначена для обеспечения безопасной и контролируемой среды для проведения испытаний под давлением и операций технического обслуживания. Мастерская позволяет проводить испытания на месте или на базе компании. Кабина дает оператору полный контроль над испытаниями и контролем рабочего давления до 24 000 фунтов на квадратный дюйм.

Номер детали: L-6

Функции системы

- Устройство для испытания давлением Maxsafe (рабочее давление 24 000 фунтов на кв. дюйм)

- Цветная система видеонаблюдения с четырьмя камерами и DVD-рекордер

- Три потолочных кондиционера

- 10-футовый верстак с тисками

- Съемные тиски Baker

- Цепная таль грузоподъемностью 1 тонна

- Электрическая система 220/110 В

- Съемные стальные противовзрывные панели (внутренние)

- Дверные замки при приложении давления

- Сигнальная лампа

- Кабина оператора

- Спроектировано, изготовлено и сертифицировано в соответствии с DNV.

2.7-1 (2007)

2.7-1 (2007) - Напольная испытательная культя (съемная)

- Внутренняя отделка из дерева

- Испытано под полной нагрузкой

Устройство для испытания под давлением Maxsafe Настенная панель Особенности

- Пневматические насосные системы большого объема и высокого давления

- Резервуар из нержавеющей стали на 8 галлонов (215 л)

- Настенная катушка Elmar с «мокрым центром»

- Мембранный насос для возврата слитой жидкости в бак

- Электронный самописец

Особенности системы мониторинга

- Цветная система видеонаблюдения с четырьмя камерами

- 24-часовой DVD-рекордер

- Монитор с плоским экраном

Родственные инструменты

Вмешательство и стимуляция В наличии на складе

Колтюбинг, азот, насосы под давлением, цементирование и тросы в наличии на складе, готовые к отгрузке…

Испытания и ввод в эксплуатацию сети трубопроводов водоснабжения

Извините, у вас отключен Javascript! Чтобы эта страница отображалась в том виде, в каком она должна быть, включите Javascript!

Процедура пуско-наладочных работ для системы водоснабжения

- Убедитесь, что установка системы завершена, а механическое завершение утверждено.

- Убедитесь, что между механическим завершением и предварительным вводом в эксплуатацию не произошло никаких повреждений.

- Убедитесь, что сеть трубопроводов водяного усилителя укомплектована надлежащими клапанами, дренажными устройствами для защиты от гидравлических ударов, вентиляционными отверстиями, сетчатыми фильтрами, реле давления и инструментами в соответствии с окончательным утвержденным заводским чертежом.

- Убедитесь, что станции PRV установлены на всех этажах, а байпасный трубопровод завершен и правильно закреплен.

- Убедитесь, что сеть Water Booster прошла испытания на гидравлическое давление и одобрена.

- Обеспечьте дезинфекцию водопроводной сети в соответствии с утвержденным методом.

- Убедитесь, что вся система очищена внутри и снаружи.

- Убедитесь, что насосы подачи воды предварительно введены в эксплуатацию и введены в эксплуатацию в соответствии с утвержденной процедурой.

- Убедитесь, что все реле давления правильно установлены и подключены.

- Убедитесь, что проводка к DDC от панели насоса завершена.

- Убедитесь, что все дренажные и вентиляционные клапаны установлены.

- Убедитесь, что соединения BMS выполнены.

- Убедитесь, что идентификация всех трубопроводов завершена.

- Схема подключения органов управления насосом и схема трубопроводов должны отображаться рядом с панелью управления или внутри нее.

Процедура ввода в эксплуатацию системы водоснабжения

- Убедитесь, что все проверки перед вводом в эксплуатацию выполнены успешно.

- Система водоснабжения должна быть проверена на правильность последовательности работы в соответствии с утвержденными документами.

- Давление в системе всегда будет поддерживаться на уровне 16 бар. В случае потребления воды давление в трубопроводе водопровода падает. Незначительное падение давления должно компенсироваться расширительными баками, но когда давление достигнет 15,0 бар, сработает реле давления PS1 и запустится жокей-насос.

Если давление поднимется до 16,00 бар, жокей остановится.

Если давление поднимется до 16,00 бар, жокей остановится. - Если во время работы жокей-насоса давление упадет ниже давления отключения PS2 (14,50 бар), то запустится главный бустерный насос и жокей-насос остановится. Основной насос будет продолжать работать до тех пор, пока давление не достигнет давления отключения PS2 (16,0 бар).

- Поскольку основной насос запускается только при давлении ниже 14,5 бар и останавливается при давлении 16 бар, насосу достаточно времени для переключения со звезды на треугольник, что позволяет избежать частой работы насоса только в режиме звезды. Кроме того, время перехода от звезды к треугольнику должно быть уменьшено.

- Во время работы основного бустерного насоса, если давление упадет дальше до давления включения PS3 (13,50 бар), запустится второй главный бустерный насос, и оба основных насоса будут работать. Основные бустерные насосы будут продолжать работать до тех пор, пока давление не достигнет давления отключения PS2 и PS3 (16,0 бар)

- Во время работы основных бустерных насосов, если давление упадет дальше до давления отключения PS4 (12,50 бар), запустится третий главный бустерный насос и все три основных насоса будут работать.

Все основные бустерные насосы будут продолжать работать до тех пор, пока давление не достигнет давления отключения PS2, PS3 и PS4 (16,0 бар).

Все основные бустерные насосы будут продолжать работать до тех пор, пока давление не достигнет давления отключения PS2, PS3 и PS4 (16,0 бар). - Пока работают 3 основных бустерных насоса и по какой-либо причине какой-либо из основных насосов не работает, запускается резервный бустерный насос (следующий доступный насос), и главный бустерный насос, и резервный бустерный насос насос будет продолжать работать, пока давление не достигнет давления отключения 16,0 бар.

- Главные насосы остановятся в обратной последовательности, когда потребность системы уменьшится.

- Приведенная выше последовательность включения и отключения основных насосов будет меняться во время каждого нового цикла запроса. Как только спрос уменьшится, все насосы остановятся в обратной последовательности. Циклическое переключение режимов работы каждого насоса будет происходить в течение каждого рабочего цикла. Такое циклическое переключение рабочих и резервных насосов должно обеспечивать равномерный износ всех бустерных насосов.

СИГНАЛЫ НА ПАНЕЛЬ BMS

1) Состояние работы насоса.

2) Статус отключения насоса.

3) Низкий уровень воды в баке. / Защита от сухого хода.

4) Команда пуска/останова насоса

ЗАЩИТА НАСОСОВ (должна быть продемонстрирована)

1) Защита от работы всухую для бустерных насосов с помощью реле уровня внутри водяного бака.

2) Защита от перегрева с помощью регулируемого термостата. Насосы остановятся, если температура воды превысит 90°С.

3) От перегрева двигателя термистором, который будет подключен к панели для отключения насоса при температуре более 90 oC.

Демонстрация последовательности действий:

- Напорный бак и жокей-насос: Водоотводы на определенных этажах должны быть открыты, и необходимо наблюдать за перепадом давления в системе. Незначительная разница давлений должна компенсироваться сосудом под давлением, но со временем жокей-насос запустится.

- Основной насос 1: нагнетательный клапан подпорного насоса будет закрыт, тогда перепад давления в системе увеличится, и основной насос 1 запустится.

Основной насос 2: нагнетательный клапан основного насоса 1 будет закрыт, тогда перепад давления в системе увеличится, и основной насос 2 запустится. - Основной насос 3: нагнетательный клапан основного насоса 2 будет закрыт, тогда перепад давления в системе увеличится, и основной насос 3 запустится.

- Резервный насос: нагнетательный клапан основного насоса 3 будет закрыт, затем перепад давления в системе увеличится, и резервный насос запустится.

- Процедура настройки давления для реле давления: реле давления можно отрегулировать вручную и настроить на требуемое давление с помощью шкалы давления и регулировочного винта в переключателях.

- Открытое/закрытое состояние клапанов: все клапаны в системе должны быть открыты во время пуско-наладочных работ и ввода в эксплуатацию, кроме клапана испытательной линии и перепускных клапанов станции PRV.

- Ввод в эксплуатацию станций PRV: настройка давления станций PRV на всех этажах, включая байпасный PRV, должна выполняться путем ручной регулировки настройки давления PRV до 2 бар.