Пиролизный котел принцип работы

Одним из видов твердотопливных водонагревательных котлов являются пиролизные, или газогенераторные установки.

- Почему у пиролизного котла такой высокий КПД

- Принцип работы достаточно простой

- Преимущества и недостатки

- Схема работы

- Какие виды газогенерирующих котлов существуют

- Классификация

- Принцип работы пиролизных котлов длительного горения

- Преимущества и недостатки котлов на пиролизном газе

Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Окончательное сгорание углей.

Видео работы

//www.youtube.com/embed/twvzsim1DaQ

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

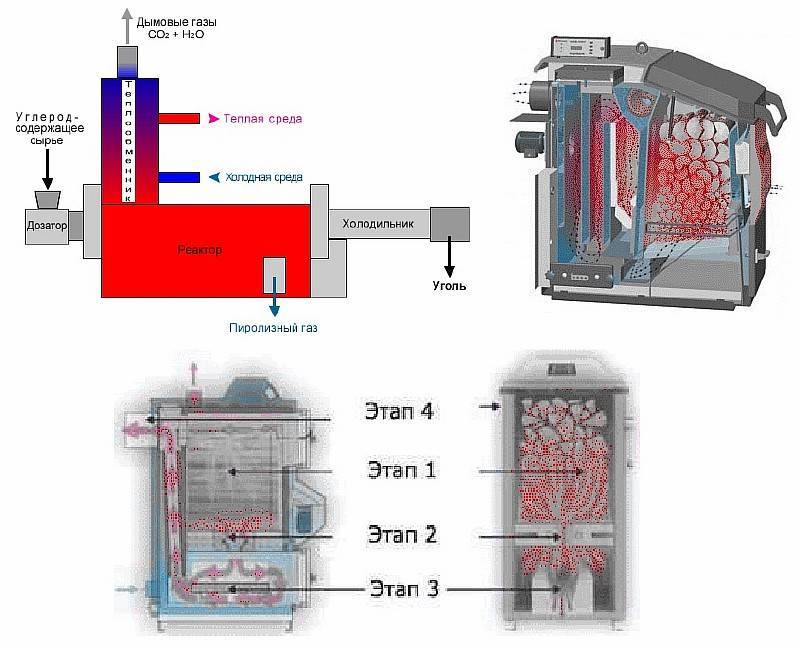

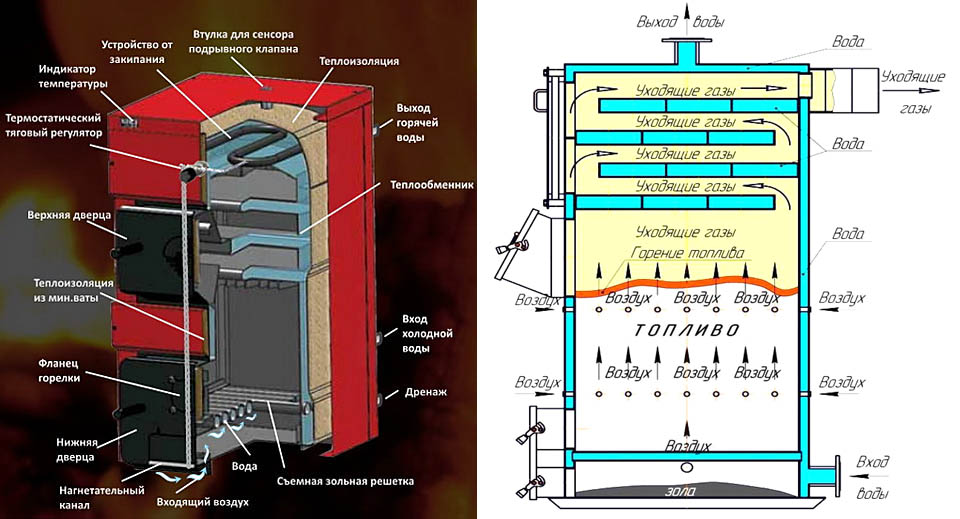

Схема работы пиролизного и классического котла

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

//www.youtube.com/embed/yMieIT0cgt8

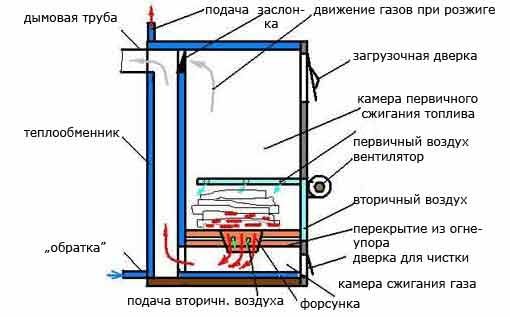

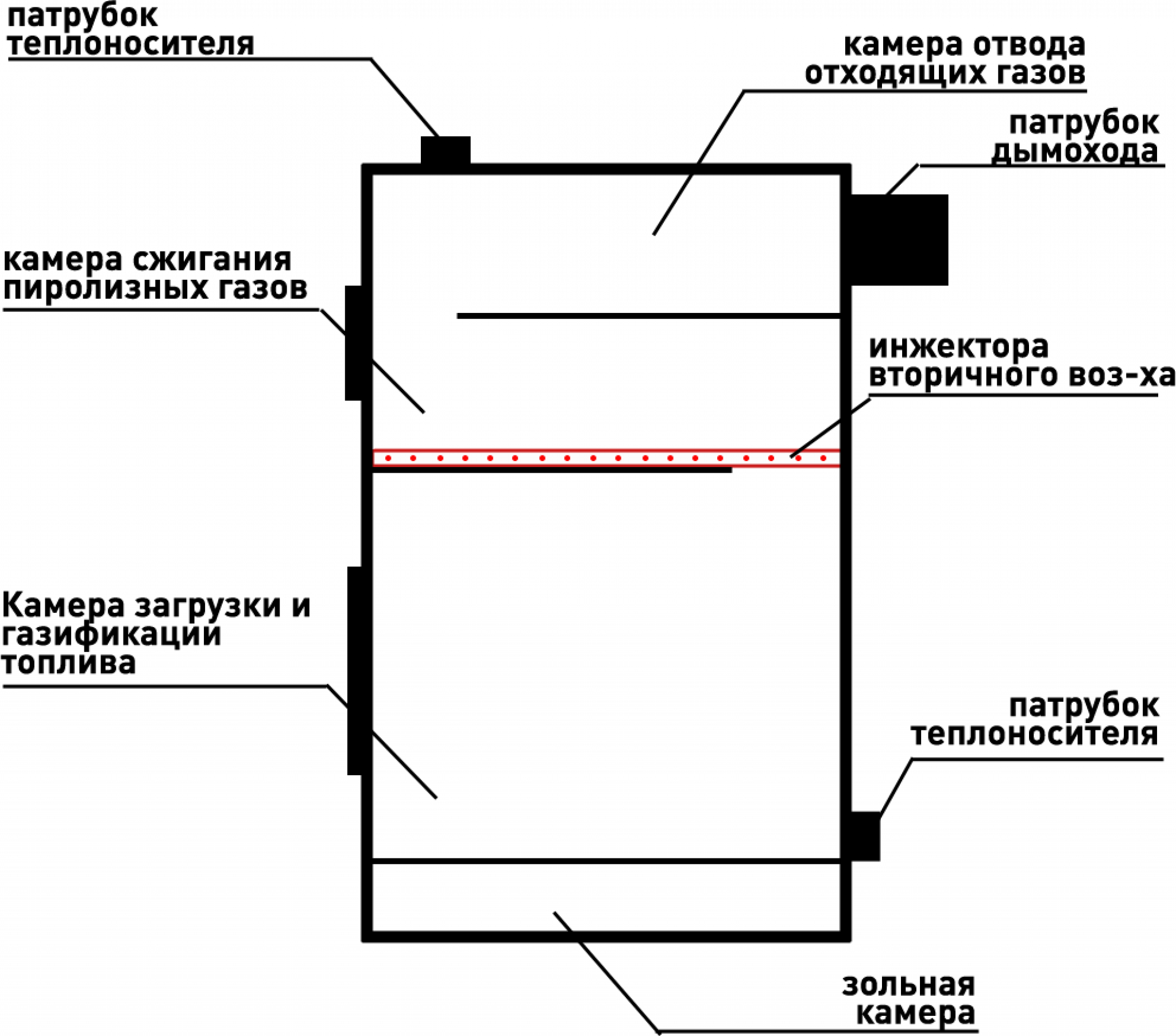

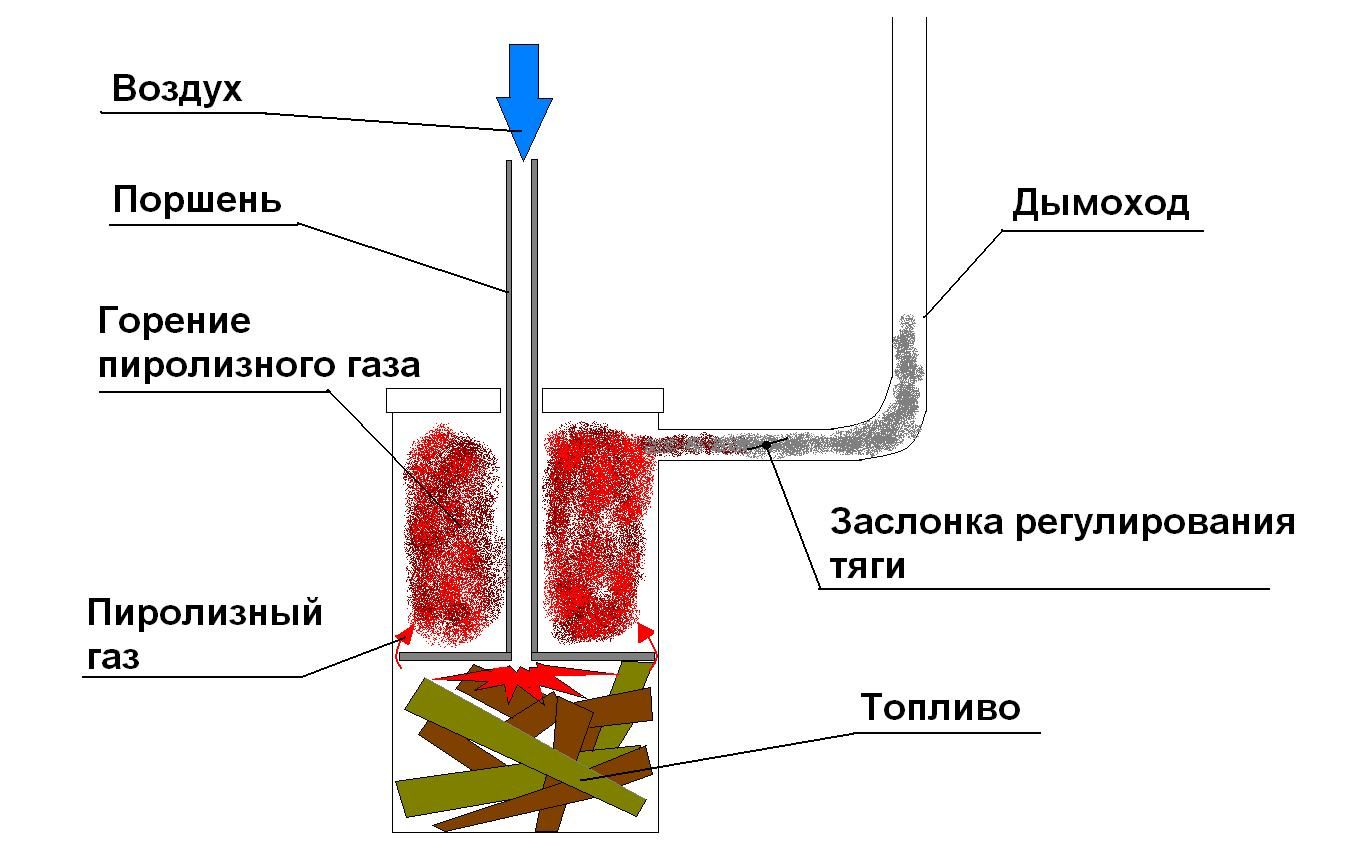

Схема работы

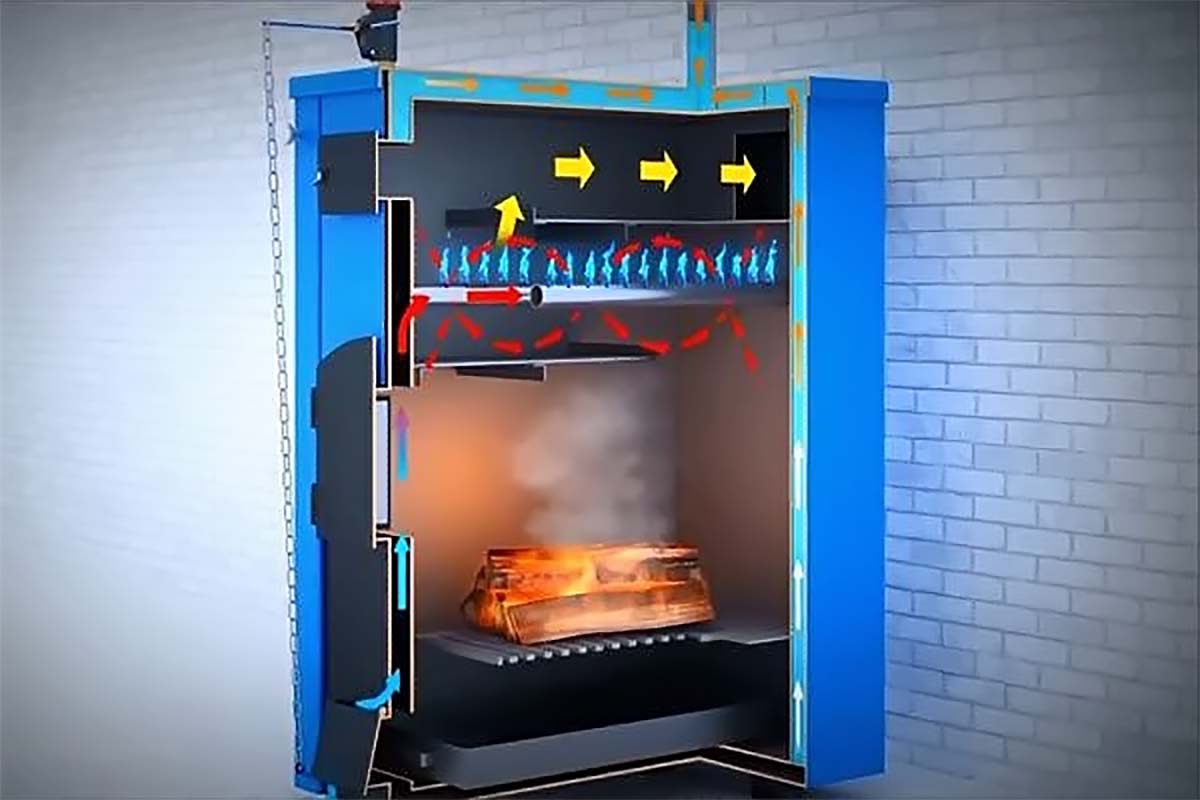

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Какие виды газогенерирующих котлов существуют

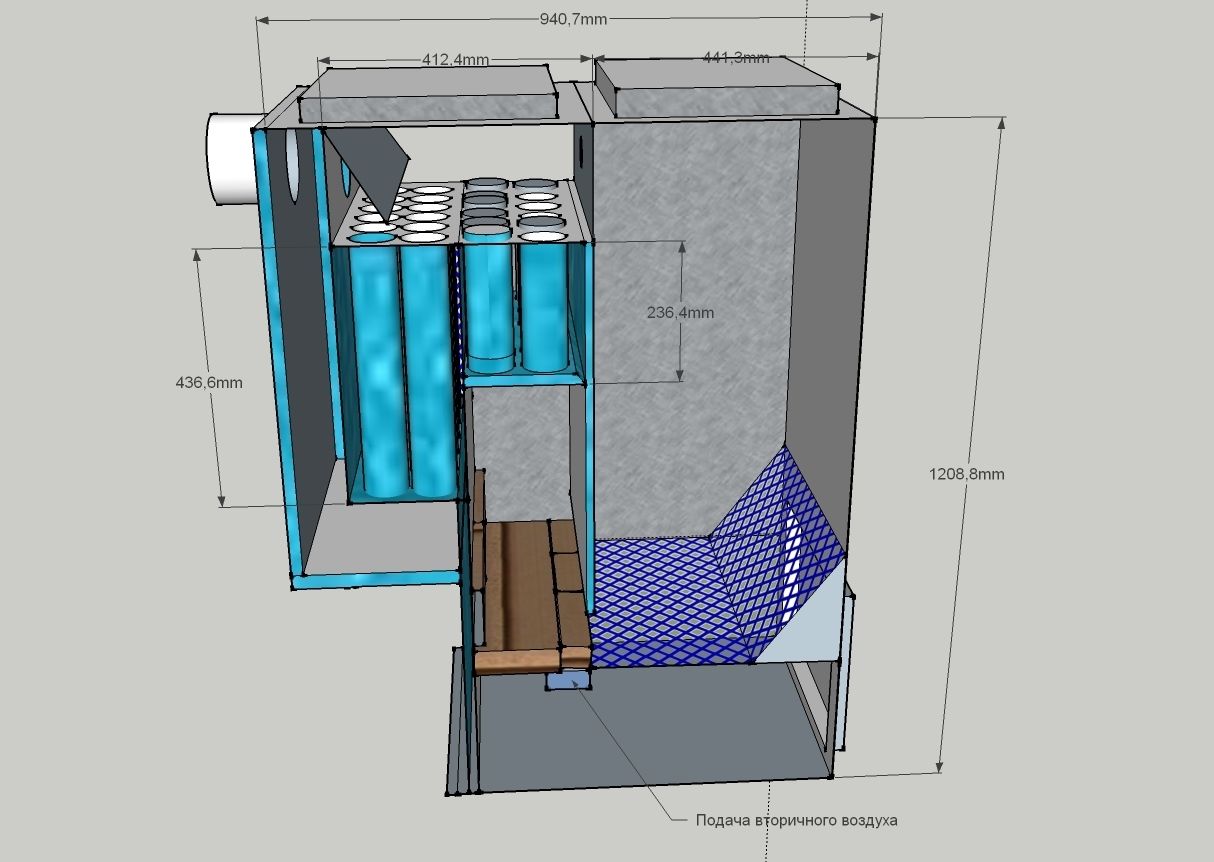

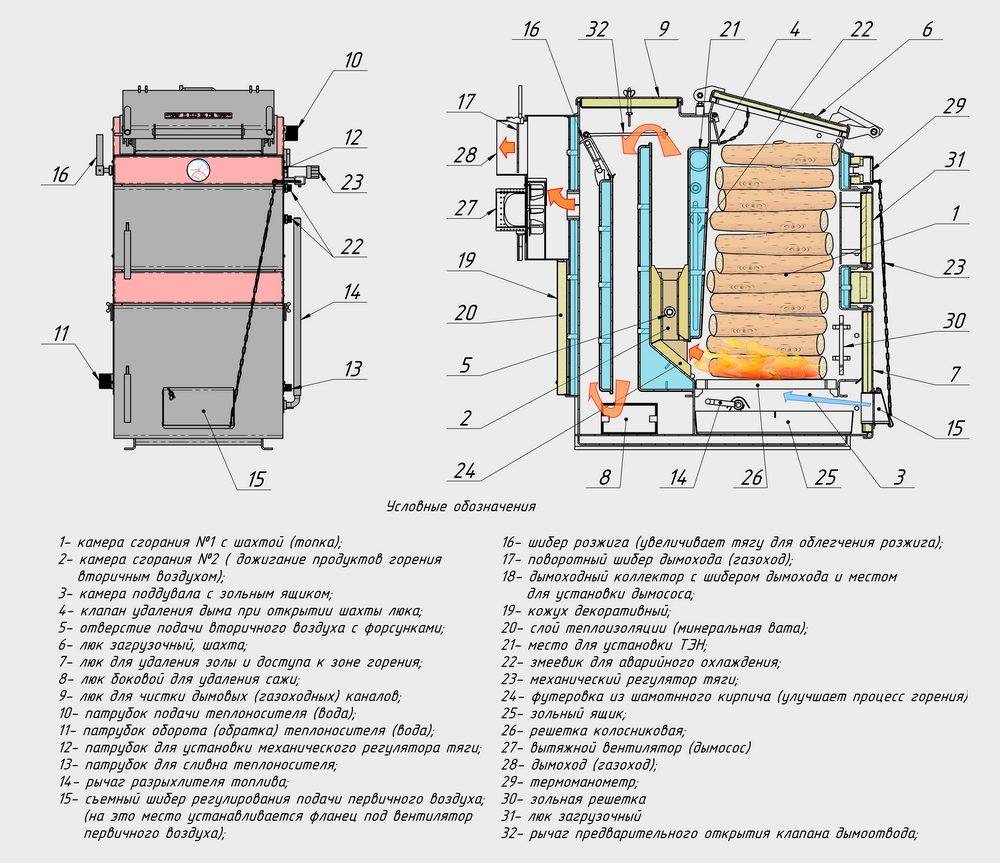

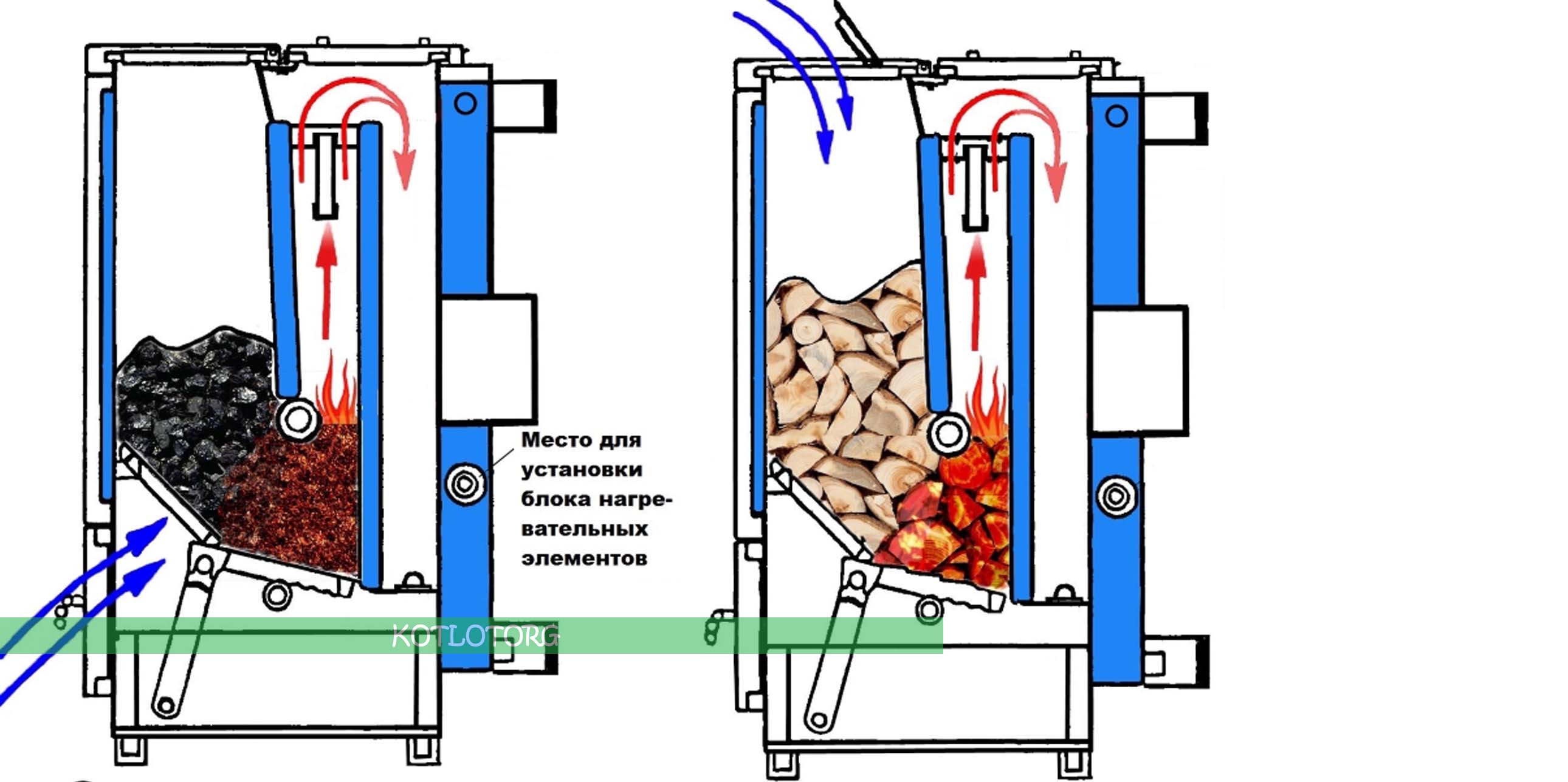

Такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но по своему расположению топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

| Достоинства | Недостатки |

| Удобная загрузка топлива в камеру | Необходимость очистки от золы камеры сгорания газа |

| Удобное обслуживание | Более высокая цена, обусловленная сложной конструкцией |

| КПД выше за счет большей камеры теплообменника |

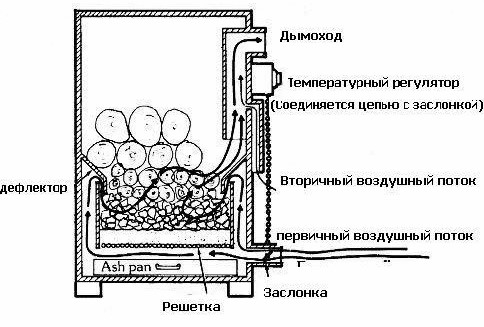

Особенности котлов с верхней камерой сгорания

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

| Достоинства | Недостатки |

| Газ поступает в камеру естественным образом | Немного ниже КПД |

| Камеру чистить нужно реже | |

| Отработанные газы выходят благодаря естественной тяге |

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

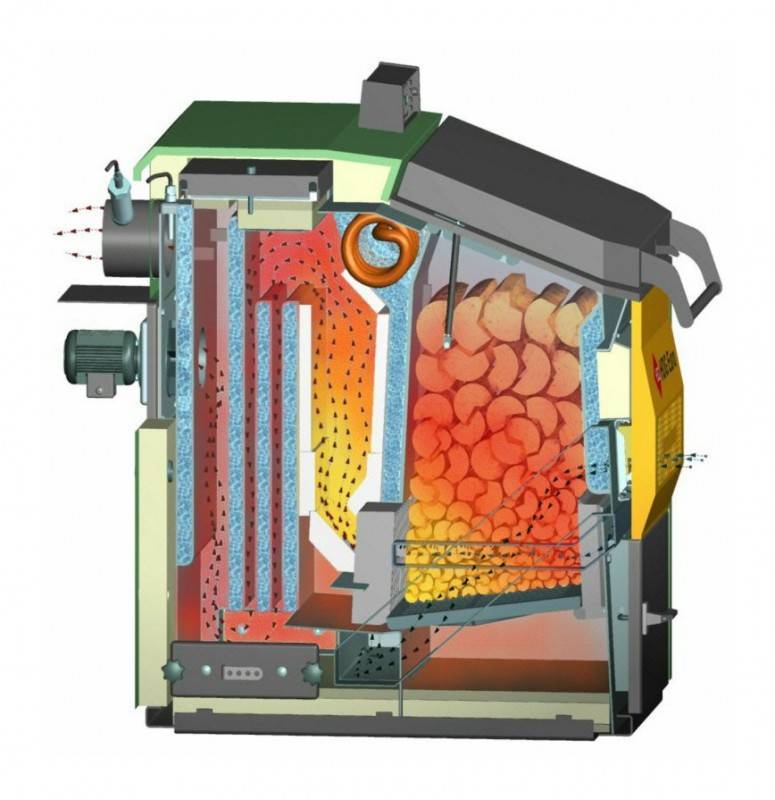

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

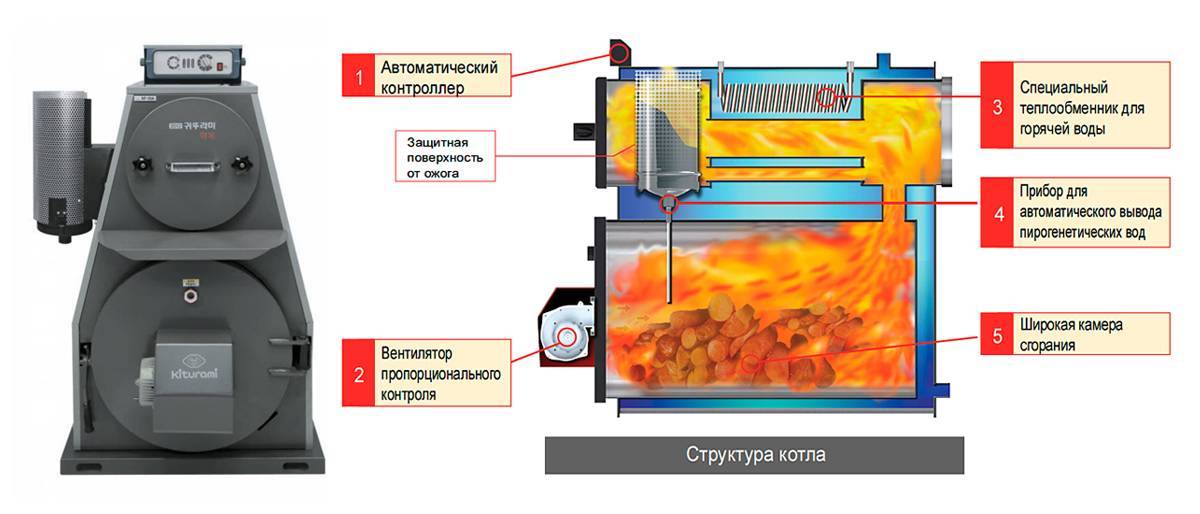

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам.

Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

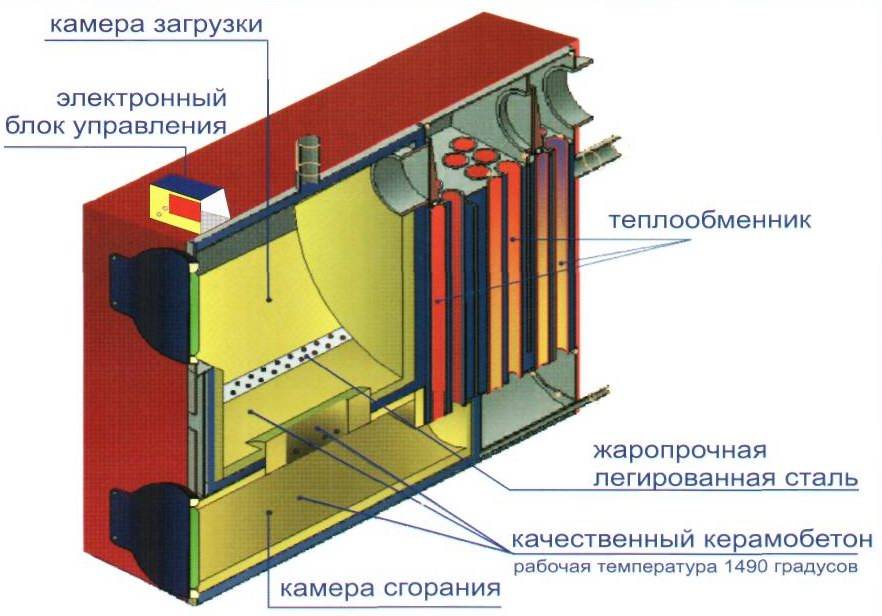

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

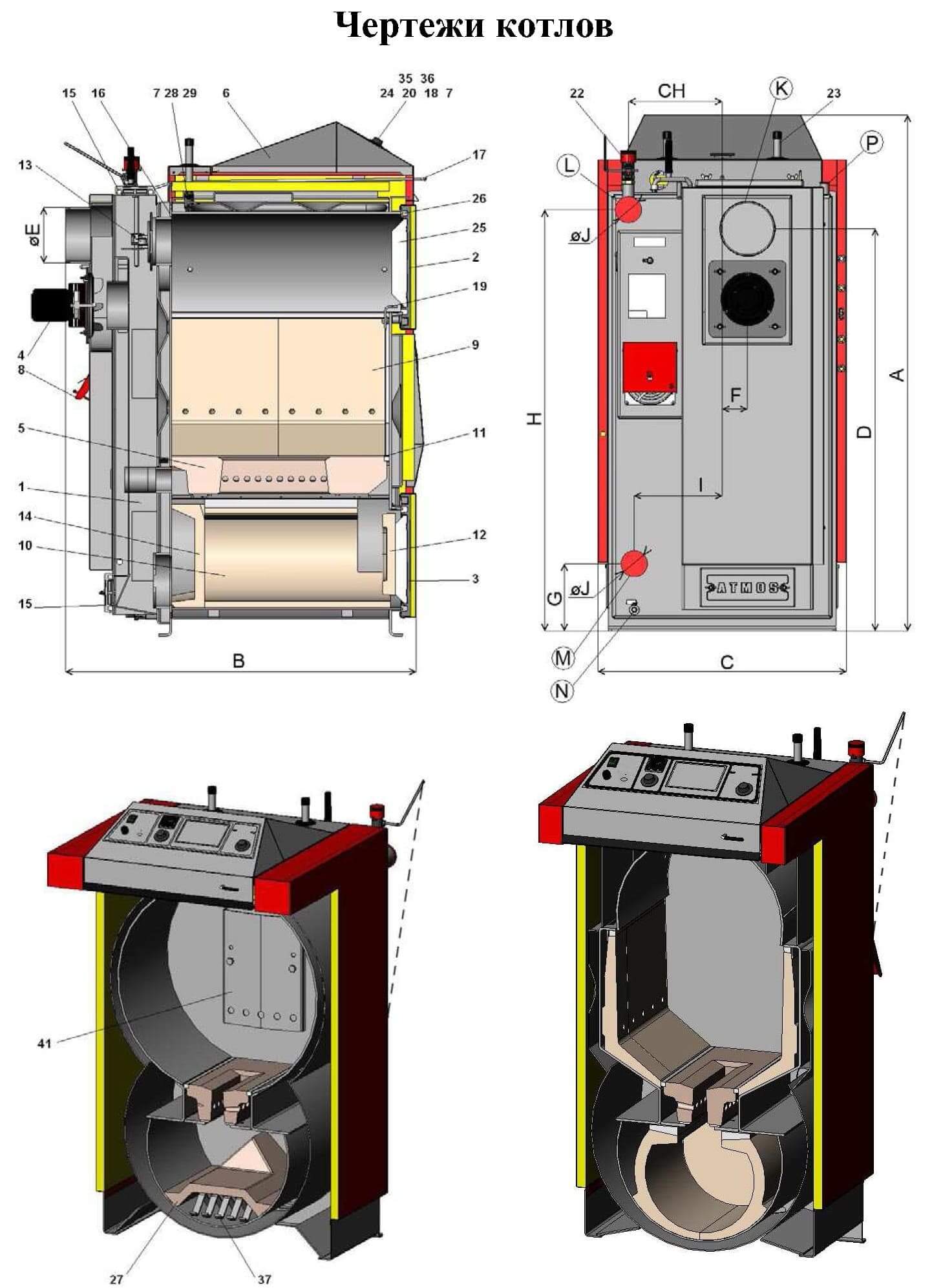

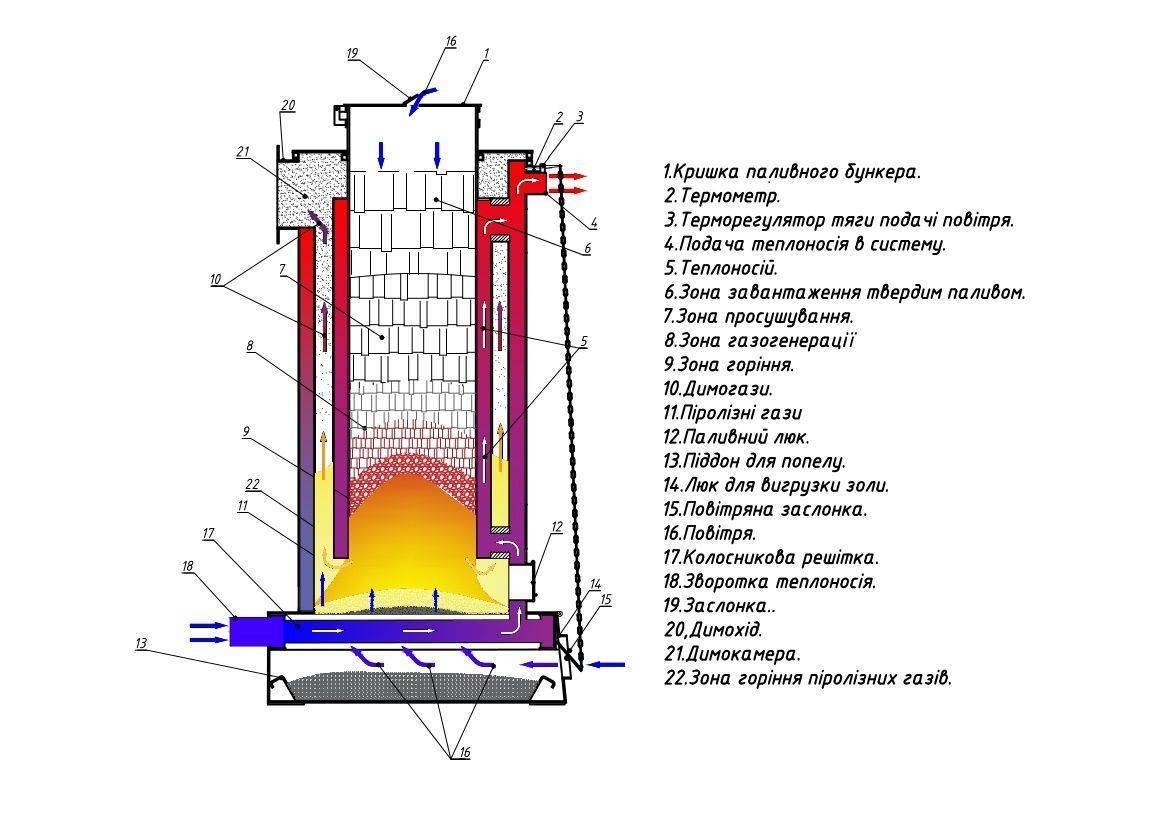

Чертеж: общий вид, рабочий процесс

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления). Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

- Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

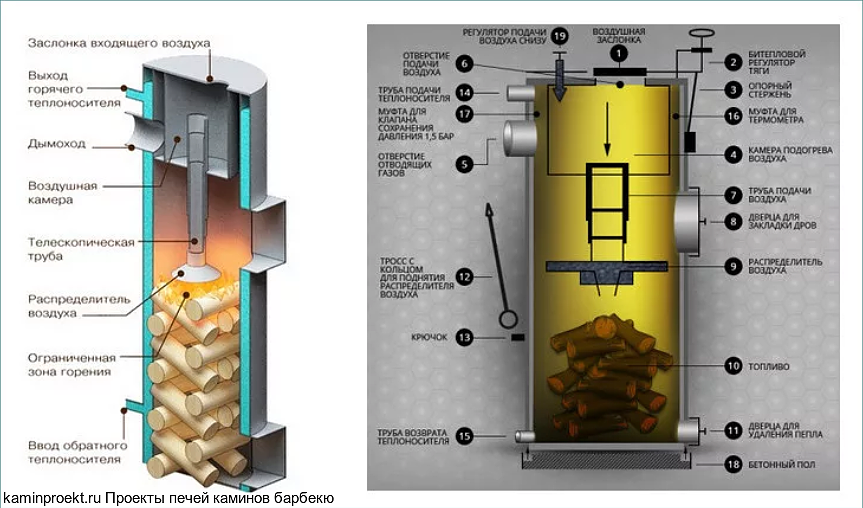

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

- Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов

, возникающих при его работе.

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды.

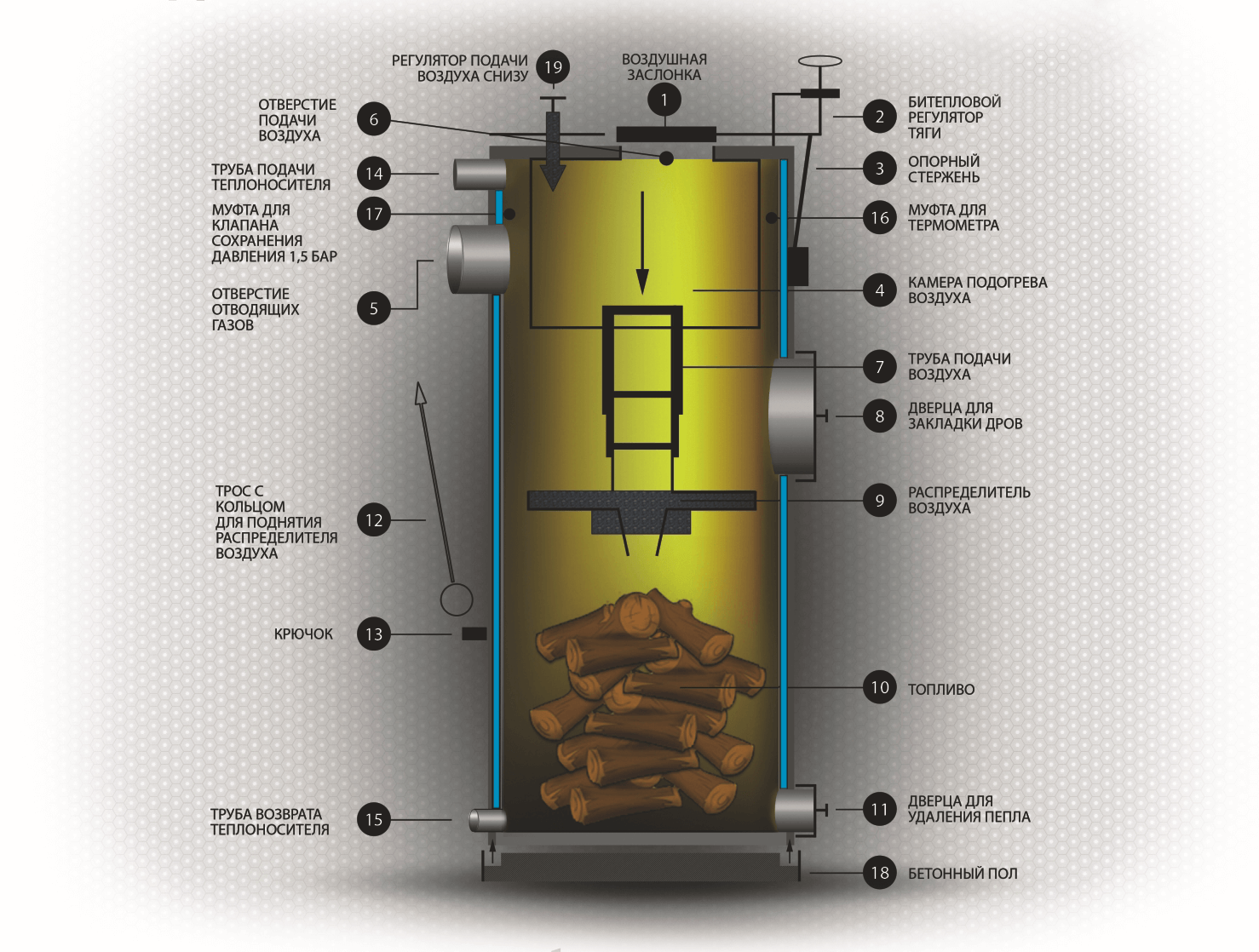

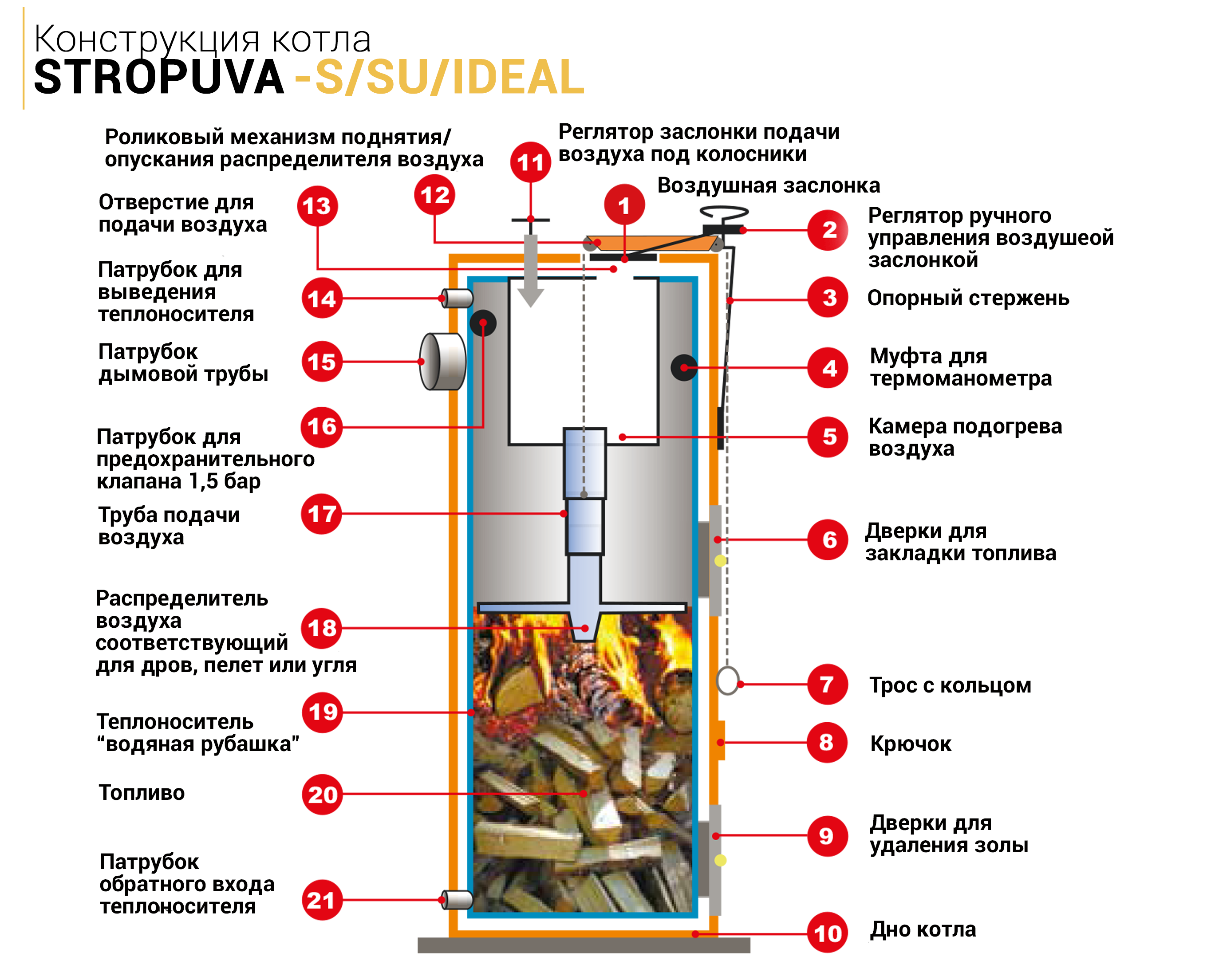

Принцип работы пиролизных котлов длительного горения

Внешне эти котлы мало чем отличаются от обычных металлических печей. Они имеют такую же загрузочную дверцу, ведущую в первичную камеру сгорания. В нее укладываются обычные дрова, а также брикеты из опилок либо торфа. Используют в этих целях и изобретение последних нескольких лет — гранулы пеллет. Они представляют собой сильно спрессованные отходы столярного производства. В дело идет все, начиная от коры деревьев и заканчивая торфом и сушеным навозом.

В дело идет все, начиная от коры деревьев и заканчивая торфом и сушеным навозом.

На заметку! Лучше всего использовать в качестве топлива пеллетные гранулы. Это топливо имеет маленький размер и может автоматически подаваться в камеру сгорания котла.

Современный котёл длительного горения с бункером для пеллетных гранул.

На дне камеры сгорания располагается колосник, имеющий вид очень тяжелой чугунной решетки. Он необходим для подачи воздуха под топливо. Загруженные дрова поджигают и ждут пока они полностью разгорятся под воздействием первичного потока воздуха. Как только котел выходит на режим, доступ воздуха в первичную камеру практически прекращают, в результате чего горение останавливается. Топливо начинает только тлеть, выпуская пиролизный газ. Он обладает очень высокой горючестью, но так как воздуха мало, то он не вспыхивает.

Схема системы отопления частного дома с использованием твердотопливного котла.

Затем самотеком или принудительно эта газообразная летучая смесь органики подается во вторичную камеру, которая собственно и является главной рабочей частью пиролизного котла длительного горения. С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

Пример размещения твердотопливного котла с автоматической подачей пеллет из бункера хранения в подвальном помещении частного дома.

Важным моментом является то, что порция дров, помещенная в топку, расходуется очень медленно, что позволяет отапливать помещение очень небольшим их количеством длительное время.

На заметку! В качестве топлива для газогенераторов рекомендуется использовать очень хорошо просушенные вещества и дрова. Ведь 1 кг дров, которые содержат 20% влаги выделяет 4 кВт/час. энергии, а содержащие 25% влаги, уже только 3 кВт/час.

Принцип работы пиролизного котла с водяным контуром

Преимущества и недостатки котлов на пиролизном газе

Пиролизные котлы длительного горения с водяным контуром ценят за их преимущества перед печами с прямым горением. Можно перечислить некоторые из них:

- полное сгорание топлива без накопления сажи. Кроме экономии дров это свойство несет гораздо большую пользу. Полное сгорание означает, что в качестве отходов выделяется лишь углекислота и обыкновенная вода. Ни то, ни другое не представляет большого вреда для людей и природы в целом. Этого нельзя сказать о частичном сгорании дров. Вредные токсичные вещества, образующиеся при неполном распаде органики, попадают в атмосферу, вызывая нежелательные последствия, не говоря уже о зловонном едком дыме;

Для увеличения эффективности пиролизного котла используйте только сухие дрова.

- благодаря полному сгоранию, в газогенераторах можно использовать любое органическое твердое топливо.

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов;

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов; - высокая экономия средств на топливо, так как пиролизные котлы длительного горения с водяным контуромимеют такое названия по причине того, что от одной дровяной закладки рабочий процесс может продолжаться не менее 12 часов. Простая печь или котел, максимум способны гореть 4 часа;

Схема подключения твердотопливного котла к системе отопления дома.

- полностью решен вопрос регулировки процесса горения и нагревания теплоносителя. По причине того, что в рабочей камере сгорает газообразное топливо, его поток легко регулируется, так же, как и интенсивность горения. Это позволяет полностью автоматизировать работу котла, не хуже, чем электрического или газового.

Есть у пиролизных котлов длительного горения и недостатки, о которых следует осведомиться, при приобретении этой техники:

- стоимость газогенераторов намного выше, чем у других видов теплотехники.

Однако это со временем окупается, благодаря экономии топлива;

Однако это со временем окупается, благодаря экономии топлива;

Автоматизированная котельная в современном частном доме.

- топливо должна быть идеально сухим. Уже 20%-я влажность является серьезным препятствием для горения. Котел просто престанет работать после ограничения доступа воздуха;

- в связи с тем, что в конструкции практически всех моделей предусмотрено использование вентиляторов для нагнетания воздуха, то для их работы требуется наличие электроэнергии, что не позволяет использовать эту технику на дачах, не имеющих электроснабжения.

На заметку! Отзывы владельцев пиролизных котлов длительного горения говорят о том, что иногда они останавливаются из-за того, что вода из обратной трубы системы попадает в контур котла сильно остывшей. Чтобы этого избежать, надо впаять в систему обходной контур из трубы подачи. Здесь используется обычный трехходовой клапан. Тогда горячая вода смешается с охлажденной, котел не будет отключаться.

Схематическое изображение пиролизного котла с водяным контуром.

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

особенности работы и использования пиролизного котла длительного горения

В настоящее время применяется несколько способов отопления частных домов. При своей популярности на первое место выходят газовое оборудование. Но постоянно растущая стоимость газа делает такие системы менее эффективными. Электрическое оборудование подвержено тем же недостаткам, что и газовое. Главным их достоинством является бесперебойная работа без участия человека.

Твердотопливные оборудование более дешёвое. Но загружать их необходимо достаточно часто. Поэтому котлы длительного горения, рассчитанные на сутки работы являются хорошей альтернативой газовым и электрическим.

Содержание статьи

- Что представляет собой пиролизный котёл

- Принцип работы пиролизного котла длительного горения

- Особенности работы котла

- Что необходимо помнить используя пиролизный котёл

- Безопасны ли пиролизные котлы

Что представляет собой пиролизный котёл

Эти устройства стараются использовать автоматику при организации процесса горения.

Важно помнить! Остановить процесс горения невозможно. А дальнейший розжиг котла возможен только в ручном режиме.

Задача проектировщиков создать процесс тления, который бы не прекращался длительное время и в любой момент мог перерасти в процесс горения.

Принцип работы пиролизного котла длительного горения

Котёл, основанный на пиролизном эффекте, представляет собой котёл с большой загрузочной камерой и двумя камерами горения. В первой камере горения поддерживается, при необходимости, режим тления, а также режим воспламенения дров. Процесс сгорания дров всегда неполный. Выделяемые при этом процессе отработанные газы попадают во вторую камеру, где к ним примешивается кислород, а потом происходит процесс окончательного сгорания этой смеси. Температура сгорания достигает 1100 градусов Цельсия.

Особенности работы котла

Пиролизные котлы длительного горения бывают как с верхней, так и с нижней загрузкой топлива. Специалисты много спорят какой из вариантов лучше. У каждого из них есть свои достоинства и недостатки. Варианты с верхней загрузкой обладают преимуществом в том, что процесс тления и горения подсушивает дрова, которые готовятся к горению. К недостаткам обоих вариантов относится тот момент, что котёл нельзя догружать дровами. Поэтому такие варианты имеют очень большую камеру для загрузки дров и её необходимо загружать полностью, если хозяин хочет достигнуть максимального времени работы на одной загрузке.

Специалисты много спорят какой из вариантов лучше. У каждого из них есть свои достоинства и недостатки. Варианты с верхней загрузкой обладают преимуществом в том, что процесс тления и горения подсушивает дрова, которые готовятся к горению. К недостаткам обоих вариантов относится тот момент, что котёл нельзя догружать дровами. Поэтому такие варианты имеют очень большую камеру для загрузки дров и её необходимо загружать полностью, если хозяин хочет достигнуть максимального времени работы на одной загрузке.

Что необходимо помнить используя пиролизный котёл

Что необходимо помнить хозяину такой системы? Длительность работы современных пиролизных котлов может превышать 24 часа.

Важно! Для загрузки системы нужно выбирать такое время, чтобы через сутки можно было произвести следующую загрузку и обслужить котёл.

К обслуживанию системы можно отнести уборку золы и чистку котла, а также удаление конденсата. Также одной из особенностей котлов данного типа является необходимость загрузки дров с процентом влажности не меньше 5. То есть это должны быть почти идеально сухие дрова. Если этого не сделать, то такой котёл превращается из пиролизного в обыкновенный со временем работы до восьми часов. При таком обращении эффективность такой системы отопления значительно уменьшается.

Также одной из особенностей котлов данного типа является необходимость загрузки дров с процентом влажности не меньше 5. То есть это должны быть почти идеально сухие дрова. Если этого не сделать, то такой котёл превращается из пиролизного в обыкновенный со временем работы до восьми часов. При таком обращении эффективность такой системы отопления значительно уменьшается.

Безопасны ли пиролизные котлы

Главным недостатком таких систем является невозможность работы автоматики при прекращении подачи электричества в систему отопления, так как вентиляторы и насосы системы работают от электропитания. Поэтому важно предусмотреть возможность охлаждения системы в случае отключения электричества.

Основные принципы производства биоугля – Биоуголь для устойчивых почв

Чистая и безопасная технология производства биоугля

Это руководство было разработано, чтобы помочь в производстве биоугля, который будет использоваться в качестве удобрения для почвы.

Цель состоит в том, чтобы продвигать методы производства биоугля, безопасные и полезные для людей и окружающей среды.

Производство биоугля сопряжено с риском для здоровья и безопасности людей и окружающей среды.

Основные проблемы:

- Обеспечение безопасности операторов оборудования и населения

- Свести к минимуму выбросы загрязняющих веществ в атмосферу

- Производство биоуглей, подходящих для ряда конкретных применений.

Терминология

Продукты

Биомасса: живой или когда-то живой материал, являющийся сырьем (исходным материалом) для производства биоугля. Почти все органические материалы, такие как кора, скорлупа орехов, растительные остатки и навоз, могут использоваться в качестве исходного сырья в соответствующих устройствах.

Древесный уголь: твердый, богатый углеродом остаток, остающийся при нагревании биомассы в среде с ограниченным содержанием кислорода. Как правило, древесный уголь производится из древесины и предназначен для использования в качестве топлива. Древесный уголь может быть дополнительно переработан для производства «активированного угля».

Как правило, древесный уголь производится из древесины и предназначен для использования в качестве топлива. Древесный уголь может быть дополнительно переработан для производства «активированного угля».

Биоуголь: угольоподобный материал, изготовленный в подходящих условиях из незагрязненного исходного материала и измельченный на мелкие кусочки для смешивания с почвой. Его часто дополняют питательными веществами и микроорганизмами, предназначенными для улучшения свойств почвы и роста растений.

Char: общий термин для твердых продуктов, образующихся в результате термического разложения (пиролиза) любого органического материала.

Пирогаз (или пиролизный газ): Газ и аэрозоли от пиролиза или газификации, состоящие в основном из горючих газов CO, H 2 и CH 4 вместе с CO 2 , пар и N 2 9 0044 ; также известный как древесный газ и синтетический газ.

Зола: Неорганические соединения в биоугле. (Также относится к материалу, остающемуся после сгорания, который включает небольшой процент углерода.)

(Также относится к материалу, остающемуся после сгорания, который включает небольшой процент углерода.)

Процессы

Пиролиз (от греческих корней pyr «огонь» и lysis «разрыхление») — термическое разложение (расщепление под воздействием тепла) в среде с ограниченным содержанием кислорода биомассы на твердый остаток, богатый углеродом (уголь ), газы и жидкости.

Карбонизация подчеркивает обогащение углеродом, а не «расщепление» аспекта пиролиза. «Карбонизация» часто используется взаимозаменяемо с «пиролизом».

Кондиционирование относится к изменениям химических и физических свойств биомассы при температурах прибл. 110-180 o C, где начинается размягчение биомассы и отгон химически связанной воды.

Торрефикация – это химический процесс, происходящий при температуре ок. 180-300 o C, который дает более энергоемкое, стабильное, стерильное сырье или почвенную добавку.

Активация относится к дальнейшему обогащению древесного угля с помощью химических процессов и/или высокотемпературного окисления для получения активированного угля с высокой микропористостью и площадью поверхности.

Газификация — это преобразование биомассы в газ, обычно называемый «производительный газ», с использованием ограниченного количества воздуха или пара. Образуется газ, богатый CO, CH 4, CO 2 и H 2 .

Пиролизер Batch Roo производит высококачественный биоуголь с низким уровнем выбросов

1. Сушка и кондиционирование

Большая часть биомассы состоит из пяти основных компонентов: целлюлозы, гемицеллюлозы, лигнина, воды и минералов (золы) в пропорциях, зависящих от источника.

«Выдержанная» древесина содержит 12–19% воды, адсорбированной на структуре целлюлозы/лигнина. Свежесрубленная древесина или сельскохозяйственные отходы могут иметь содержание воды от 40 до 60% по весу (влажная основа, т.

е. выраженная в % от сырого веса биомассы).

е. выраженная в % от сырого веса биомассы).Большая часть воды удаляется при нагревании биомассы выше 100 o C

При температуре выше 150 o C биомасса начинает разрушаться.

При температуре около 150 o C биомасса начинает разлагаться и размягчаться (так называемое кондиционирование). Химически связанная вода (из состава молекул биомассы) выделяется вместе с небольшими количествами углекислого газа и летучих органических соединений.

Ключевая точка

Отгон воды требует большого количества энергии.

В идеале биомасса должна иметь влажность около 15% при поступлении в печь для пиролиза, чтобы обеспечить высокий выход, качество биоугля и низкий уровень выбросов.

2. Торрефикация

Печь Kon Tiki, используемая в проекте B4SS в Перу

При дальнейшем нагревании биомассы до температуры 200-280 o C химические связи внутри компонентов биомассы начинают разрушаться.

Этот процесс является эндотермическим – для повышения температуры сухой биомассы и разрыва молекулярных связей требуется подвод тепла.

Метанол, уксусная кислота и другие кислородсодержащие летучие органические соединения высвобождаются на этом этапе вместе с выбросами CO 2 и CO в результате разложения гемицеллюлозы и целлюлозы.

Торрефицированная биомасса более хрупкая, чем свежая биомасса, что делает измельчение (например, для котельного топлива) более простым и менее энергоемким. Он более устойчив к биологическому разложению и поглощению воды, что повышает его сохранность.

Жидкий конденсат паров низкотемпературного пиролиза исторически назывался «древесным уксусом» или «дымной водой». Он также известен как пиролиновая кислота и как «жидкий дым», используемый в качестве ароматизатора. В зависимости от его концентрации и температуры производства его можно использовать в качестве фунгицида, стимулятора роста растений, для облегчения прорастания семян, стимулирования компостирования и повышения эффективности биоугля.

3. Экзотермический пиролиз

При 250-300 o С в зависимости от состава сырья термическое разложение биомассы становится более интенсивным с выделением горючей смеси Н 2 , СО, СН 4 , СО 2 , других углеводородов и смолы.

Пиролиз становится экзотермическим, поскольку при распаде крупных полимеров биомассы высвобождается энергия. Некоторое количество кислорода, содержащегося в структуре биомассы, высвобождается и вступает в энерговыделяющие реакции окисления с газами и углем.

Высвобождаемая энергия создает тепло, необходимое для дальнейшего разрыва химических связей в биомассе. В принципе, процесс становится самоподдерживающимся и может продолжаться сам по себе до температуры около 400 900–69 o 900–70°С, оставляя обедненный кислородом и обогащенный углеродом угольоподобный остаток.

На практике тепло теряется из зоны пиролиза, поэтому для увеличения и последующего поддержания температуры во время пиролиза необходим внешний подвод тепла.

Максимальный выход достигается до окончания экзотермического пиролиза, но стабильное содержание углерода относительно низкое. Зольность древесного биоугля обычно составляет около 1,5–5%, летучих веществ около 25–35% по весу, а остальное составляет связанный углерод на уровне 60–70%.

4. Эндотермический пиролиз

- Биоуголь, остающийся в конце экзотермического пиролиза, все еще содержит заметные количества летучих соединений.

- Дальнейший нагрев требуется для увеличения содержания связанного углерода, площади поверхности и пористости за счет удаления и разложения большего количества летучих веществ.

- Температура 550-600 o C дает типичное содержание связанного углерода в древесном биоугле около 80-85% и содержание летучих около 12%.

- Выход древесного биоугля при этой температуре составляет около 25-30% от массы сухого сырья.

Key Point

- Свойства биоугля зависят как от исходного сырья, так и от конечной температуры пиролиза.

- Выход, свойства и количество образующегося газа также зависят от времени, необходимого для пиролиза, и количества присутствующего воздуха.

5. Активация и газификация

- Как только температура превысит 600 o C, добавление небольшого количества воздуха и пара может поднять температуру поверхности биоугля до 700-800 o C и инициировать два различных процесса:

- Активация. Воздух, пар и тепло могут активировать поверхность биоугля и выделять больше летучих веществ. Это может увеличить площадь поверхности, а также катионный обмен биоугля за счет добавления кислотных функциональных групп. Урожайность снижается.

- Газификация. Если добавляется намного больше воздуха и/или пара, процесс называется газификацией. Это может производить относительно чистый газ, который можно использовать для производства электроэнергии. Выход биоугля низкий (часто менее 20%), а зольность высокая.

Ключевая точка

Если исходное сырье имеет высокую зольность, может произойти плавление минералов/неорганических соединений и закупорка пор в биоугле

- Биоуголь для газификации может не иметь такой положительной реакции растений, как биоуголь для медленного пиролиза, и может содержать токсичные соединения, такие как полиароматические углеводороды или кристаллический кремнезем.

Предварительная обработка для улучшения свойств биоугля

Скорость пиролиза сырья и конечные свойства биоугля можно изменить путем предварительной обработки биомассы.

Техники могут включать:

предварительная обработка биомассы фосфорной кислотой для усиления функциональных групп, снижения pH и получения фосфорного удобрения с медленным высвобождением

предварительная обработка биомассы щелочью (например, гидроксидом калия) для «смягчения» биомассы, т.

е. разрушения лигноцеллюлозных соединений

е. разрушения лигноцеллюлозных соединенийпредварительная обработка биомассы солями железа для получения магнитного биоугля (например, для удаления тяжелых металлов из воды)

смешивание глины, солей (например, сульфата железа) или других минералов, таких как каменный фосфат, с биомассой для замедления скорости пиролиза, улучшения захвата азота и увеличения концентрации богатых питательными веществами наночастиц на поверхности

Биомасса низкой плотности в гранулах или брикетах для облегчения обработки и увеличения выхода биоугля

Key Point

- Для некоторых применений предварительно обработанная биомасса будет производить биоуголь, который более эффективен в решении конкретных проблем почвы.

Пиролиз отдельной частицы

Тепло поступает в (и из) биомассы и угля медленно.

Совет: Обугливание проникает в древесину на глубину 30 мм (~1 дюйм) примерно за 1 час.

Обугливание происходит со скоростью около 0,5 мм/мин («скорость обугливания» в пожарной науке).

Взаимодействие между временем пиролиза и температурой

Биоуголь может быть получен при различных температурах за секунды или в течение многих дней в зависимости от размера и типа сырья

Результат пиролиза зависит от многих факторов

Внутри реактора пиролиза

- Пиролиз приводит к массовым физическим и химическим преобразованиям. Химическая динамика очень сложна и включает сотни видов молекул, энергий и скоростей реакций.

- В результате у биоуглей может быть широкий спектр свойств.

Методы пиролиза и условия процесса

- Биоуголь можно производить с различной скоростью.

- При высокой температуре материал может подвергаться пиролизу всего за несколько секунд, если частицы достаточно малы для быстрого проникновения тепла.

Это часто называют быстрым пиролизом.

Это часто называют быстрым пиролизом. - Если частицы биомассы большие (например, бревно), то для полного обугливания могут потребоваться дни или недели. Это характерно для печей на древесном угле.

Медленный пиролиз проводится в условиях недостатка кислорода в печах или ретортах, в периодическом процессе или с медленной подачей шнеком.

Пиковые температуры относительно низкие, скорости нагревания относительно низкие, а время пребывания полукокса в реакции длительное.

Термин «биоуголь» изначально ассоциировался с этим видом производства.

Быстрый пиролиз превращает мелкоизмельченное сырье в бионефть, газ и полукокс за считанные секунды. Вполне вероятно, что в полукоксе будет больше конденсированных летучих веществ, что может повлиять на его характеристики и желательность использования в качестве биоугля для улучшения почвы.

Быстрый пиролиз, как правило, используется коммерческими производителями биоугля/био-масла.

Газификация включает стадию сжигания и восстановления после сушки и пиролиза. Он предназначен для получения газообразного топлива в основном на основе х3, х5, СО. Процессы газификации протекают в широком диапазоне температур, при этом горение и крекинг гудрона часто происходят выше 1000°С.

Газ можно использовать для отопления или (после очистки) для запуска двигателей или в качестве сырья для преобразования в жидкое топливо, химикаты и удобрения.

Основные методы пиролиза биомассы

1. Внешний нагрев биомассы

К сосуду, содержащему биоуголь, применяется отдельный источник тепла.

Выделившиеся летучие вещества можно сконденсировать и уловить (древесный уксус) и/или сжечь с горючими газами в избытке воздуха в камере дожигания.

Тепло можно использовать повторно для продолжения процесса.

- Недостатки:

- Теплу требуется много времени, чтобы проникнуть в большую реторту.

- При небрежной сборке и эксплуатации реторта может взорваться.

- Теплу требуется много времени, чтобы проникнуть в большую реторту.

Основные методы пиролиза биомассы

2. Внутренний нагрев биомассы пламенем, часто известный как «пламенный пиролиз»

Биомасса, предпочтительно частично или полностью заключенная в контейнере, воспламеняется.

Над и/или под биомассой подается достаточное количество воздуха для поддержания горения.

Тепло от пламени пиролиза соседней биомассы с выделением большего количества газов для поддержания процесса.

Пламя вокруг обуглившейся биомассы поглощает кислород и защищает полукокс от окисления.

Избыточный вторичный воздух вводится для полного и чистого сжигания выделяющихся газов над биомассой или отделяется от нее.

Основные методы пиролиза биомассы

3. Внешний нагрев биомассы

- Часть паров пиролиза сжигается во внешней камере сгорания.

- Горячие газы сгорания направляются в реактор, где они вступают в непосредственный контакт с биомассой.

- Выделившиеся летучие вещества можно сконденсировать и уловить (для получения «древесного уксуса») или сжечь с газами в избытке воздуха в камере дожигания.

Баланс массы и энергии в простой печи

Баланс массы:

Масса древесины – масса полукокса = масса пирогаза + масса объемной воды

Энергетический баланс

Энергия влажной биомассы

–

Энергия биоугля

Энергия для сушки сыпучей влаги

+

Энергия выхлопных газов

90 004 +Потери тепловой энергии из печи

Масса и Энергетический баланс

ПРИМЕЧАНИЕ

HHV – это высшая теплотворная способность, мера содержания энергии, включая скрытую теплоту парообразования воды в биомассе.

Эффективное сжигание пиролизных газов

Каждые 100 кг древесины (20% MC) производят 20 кг пара и 60 кг пирогаза (плюс 20 кг ВС).

Для чистого сжигания газа с низким уровнем выбросов требуется:

- Один кубический метр (= 1000 л) объема сгорания на каждый мегаватт (МВт или МДж/с) сжигаемого пирогаза, чтобы воздух и газ смешивались в полной мере.

- От 20% до 100% избытка воздуха, в зависимости от используемой системы горелки, для полного сгорания.

- Воздух должен подаваться в разные точки камеры сгорания, чтобы обеспечить прогрессивное сгорание.

Массовые балансы в камере сгорания пирогаза при 20% и 100% избытке воздуха

- Рассчитано по стехиометрии и уравнению дымового газа, нормализовано по формуле:

- Содержание влаги 20 % на влажную основу

- Выход биоугля 25% в пересчете на сухое вещество, для биоугля и древесины

- HHV сухой древесины = 18 МДж/кг

Методы достижения чистого сжигания

Печи должны быть спроектированы таким образом, чтобы соответствовать предельным значениям выбросов оксидов азота и соединений несгоревшего углерода, таких как CO.

Беспламенное горение: Пирогаз подается снаружи воздушных форсунок, а воздух и топливо предварительно смешиваются с горячими выхлопными газами. Кондиционированное топливо и воздух сгорают чисто, при более низкой температуре, без пламени.

Горелка FLOX (беспламенное оксидирование)

Горелка FLOX (беспламенное оксидирование)

0004 FLOX (Беспламенное окисление ) Горелка

Обычное пламя (без предварительного нагрева воздуха)

Горелка FLOX (беспламенное окисление)

Беспламенное окисление (с предварительным подогревом воздуха)

Чистое сжигание в периодической закрытой печи для сжигания биоугля

Воздух поступает в нижнюю часть печи вокруг биомассы и смешивается с пиролизным газом. Затем горящая воздушно-топливная смесь проходит по трубам, в которые через отверстия подается вторичный и третичный воздух.

Распыление воды на горящую область дает очень чистый газ.

Распыляемая вода также активирует горячую поверхность биоугля.

Распыляемая вода также активирует горячую поверхность биоугля.Окись углерода, оксиды азота и азота (NOx) составляют менее 50 частей на миллион, а другие несгоревшие углеводороды практически отсутствуют.

FLOX (беспламенное оксидирование) Горелка

FLOX (Беспламенное оксидирование) Горелка

FLOX (Беспламенное оксидирование) Горелка

Постобработка для улучшения свойств биоугля

- Эффективность биочара можно изменить путем постобработки биочара .

- Методы могут включать:

- обработка фосфорной кислотой для усиления функциональных групп, снижения pH и получения фосфатного удобрения с медленным высвобождением,

- обработка биомассы щелочью (например, гидроксидом калия) для повышения pH и увеличения содержания K

- Инфузия с органическими или неорганическими соединениями азота, т.е. моча для повышения содержания N

- Смешайте с богатым питательными веществами органическим материалом, например, с навозом.

Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения

Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения - Добавить минералы, напр. фосфоритная руда, гипс, доломит, оксиды железа, известь для решения конкретных проблем почвы

- Добавьте химикаты, напр. мочевина, диаммонийфосфат для получения сложного удобрения

- Гранулы или пеллеты для облегчения обращения и применения биоугля

- Добавьте пар или кислород. (Обратите внимание, что это не создание активированного угля, которое происходит в реакторе.)

Key Point

- Для некоторых применений пост-обработка биоугля позволяет получить биоуголь, который более эффективен в решении конкретных проблем почвы.

Советы по производству биоугля

Процессы сушки и торрефикации требуют внешней энергии.

- Влажное сырье требует больше энергии:

- используйте сухое топливо (содержание влаги = от 10% до 20%).

- не пересушивайте – это снижает выход и качество

- используйте сухое топливо (содержание влаги = от 10% до 20%).

- Просеять исходное сырье до частиц одинакового размера, по возможности 5-15 мм.

- Легко воспламеняющееся сырье, такое как солома, должно быть гранулировано или смешано/покрыто глиной перед пиролизом, чтобы

- уменьшить потерю питательных веществ

- увеличить урожайность

- В случае непрерывного процесса пиролиза сведите к минимуму поступление воздуха с сырьем, например, путем продувки газообразным или паром с низким содержанием кислорода (например, охлажденным дымовым газом).

- Предварительный подогрев сырья паром, дымовыми газами или выхлопными газами двигателя помогает:

- уменьшить поступление воздуха с подачей

- оптимизировать использование энергии

- увеличить урожайность.

- Для промышленного применения не должно быть выбросов синтез-газа в атмосферу. Состав выхлопных газов должен соответствовать местным нормам по выбросам в атмосферу.

Советы по производству биоугля — безопасность

Пиролизный газ токсичен. Не вдыхайте и не позволяйте прикасаться к коже.

Газ может взорваться при смешивании с ним воздуха в закрытом сосуде в присутствии источника воспламенения.

Избегайте вдыхания мелких частиц биоугля.

Биоуголь, произведенный неправильно (например, не полностью подвергнутый пиролизу) или достаточно охлажденный, может загореться. Убедитесь, что биоуголь полностью охлажден в отсутствие воздуха до температуры окружающей среды или заполнен водой, прежде чем оставить его на воздухе.

Принцип работы вашего наружного котла на биомассе

Современные высокоэффективные котлы на биомассе тщательно разработаны для работы с минимальным выбросом дыма или запаха. Но как они работают?

Сжигание биомассы

Котлы, работающие на биомассе, производят энергию в процессе одноступенчатой газификации, при котором два химических ингредиента – топливо из биомассы и кислород – объединяются в высокотемпературной среде для создания огня. Когда ингредиенты горения смешиваются правильно и при правильной температуре, котлы на биомассе производят горячую чистую энергию, которая может обеспечить неограниченное количество тепла для больших помещений и приложений по низкой цене. При правильном сгорании древесина и биомасса представляют собой углеродно-нейтральный процесс, при котором выделяется такое же количество углерода, как и при разложении биоматериала.

Когда ингредиенты горения смешиваются правильно и при правильной температуре, котлы на биомассе производят горячую чистую энергию, которая может обеспечить неограниченное количество тепла для больших помещений и приложений по низкой цене. При правильном сгорании древесина и биомасса представляют собой углеродно-нейтральный процесс, при котором выделяется такое же количество углерода, как и при разложении биоматериала.

Что такое топливо из биомассы?

Топливо из биомассы — довольно широкое понятие. Обычно он используется для описания любого органического материала, полученного из растительного или животного сырья. С тех пор, как древние люди осознали, что древесина может гореть, мы искали другие виды топлива, которые можно было бы добавить к нашему набору энергетических инструментов. Сюда входят древесина, сельскохозяйственные и сельскохозяйственные отходы, которые можно использовать для производства тепла и чистой электроэнергии. Использование биомассы для компенсации ископаемого топлива означает, что это устойчивый источник энергии, который также может снизить выбросы парниковых газов.

Однако не вся биомасса одинакова. Не существует единой системы, подходящей для всех, для использования биомассы, поскольку это живой органический материал, который имеет множество переменных, которые необходимо учитывать. Биомасса более низкого качества может означать больше дыма и меньше энергии. Когда вы можете, важно найти высококачественную биомассу, правильно выдержанную, чтобы максимизировать выход энергии.

Использование топлива из биомассы для получения энергии

Количество энергии, которое может быть получено из топлива из биомассы, зависит от того, что это такое и сколько воды оно содержит. Вообще говоря, лучшее горючее топливо имеет влажность 20 процентов. Биомасса, такая как початки кукурузы, опилки и древесная щепа, не так легко сгорает, как уголь или древесина, но дает вам удобство использования различных видов топлива.

Поскольку содержание влаги влияет на доступную энергию в топливе из биомассы, важно правильно собирать и хранить топливо, чтобы поддерживать низкое содержание воды. При работе на оптимальной мощности котлы на биомассе могут производить достаточно тепла для нескольких строений из одной и той же печи, обеспечивая вам энергетическую независимость и быструю окупаемость инвестиций.

При работе на оптимальной мощности котлы на биомассе могут производить достаточно тепла для нескольких строений из одной и той же печи, обеспечивая вам энергетическую независимость и быструю окупаемость инвестиций.

Как печи на биомассе нагревают

При поиске системы сжигания биомассы убедитесь, что она обеспечивает тепло там, где вам это нужно, легко подключаясь практически к любому типу системы отопления с теплообменниками. Теплообменники передают тепло между двумя или более жидкостями, обеспечивая универсальное решение для обогрева больших открытых площадей, таких как гаражи, мастерские, торговые площади или магазины.

Процесс довольно прост – топка котла сжигает топливо в топке для получения тепла. Затем это тепло передается воде в водяной рубашке. Оттуда вода по изолированным подземным трубопроводам перекачивается в ваши здания, где теплообменники доставляют тепло.

Где использовать котел на биомассе

Печи на биомассе — это удобный и простой способ обогрева коммерческих и жилых помещений при одновременном снижении выбросов углерода. Предлагая три размера на выбор, серия B отлично подходит для частных лиц, малого бизнеса или тех, кому необходимо обогреть несколько зданий.

Предлагая три размера на выбор, серия B отлично подходит для частных лиц, малого бизнеса или тех, кому необходимо обогреть несколько зданий.

Некоторые области применения:

- Теплицы

- Многоблочный корпус

- Промышленные помещения

- Мастерские

- Торговые помещения

- Бассейны

- Сельскохозяйственные площади

Гибкие энергетические решения для ваших коммерческих нужд

Серия HeatMaster ss B позволяет вам не зависеть от колебаний цен на топливо, позволяя вам использовать то, что легко доступно. Благодаря высокоэффективной конструкции печи для биомассы серии B полностью автоматизированы и потребляют на 30–50 % меньше топлива, чем обычные системы. Полностью автоматизированные функции, такие как подача топлива, движущаяся колосниковая решетка, воспламенитель и автоматическое удаление золы, экономят ваше время и устраняют беспорядок. Наш ХитМастер 9Команда 0069 ss разработала прочную долговечную систему печи на биомассе, которая передает максимальное количество тепла от огня в водяную рубашку, что позволяет экономить топливо.