Saper 528: Простой расчет шахтного котла

Предлагаю вашему вниманию простой расчет шахтного котла. В данном расчете изложены основные формулы за которыми можно определится с мощностью котла, и его размерами.

1. Для начала нам нужно определится с мощностью котла. Грубый расчет, и многие так

считают что на 10 квадратных метров необходимо 1кВт мощности котла.

Что бы посчитать более точно есть формулы для расчета или же програмки. Для простоты мы возьмем програмку Калькулятор.

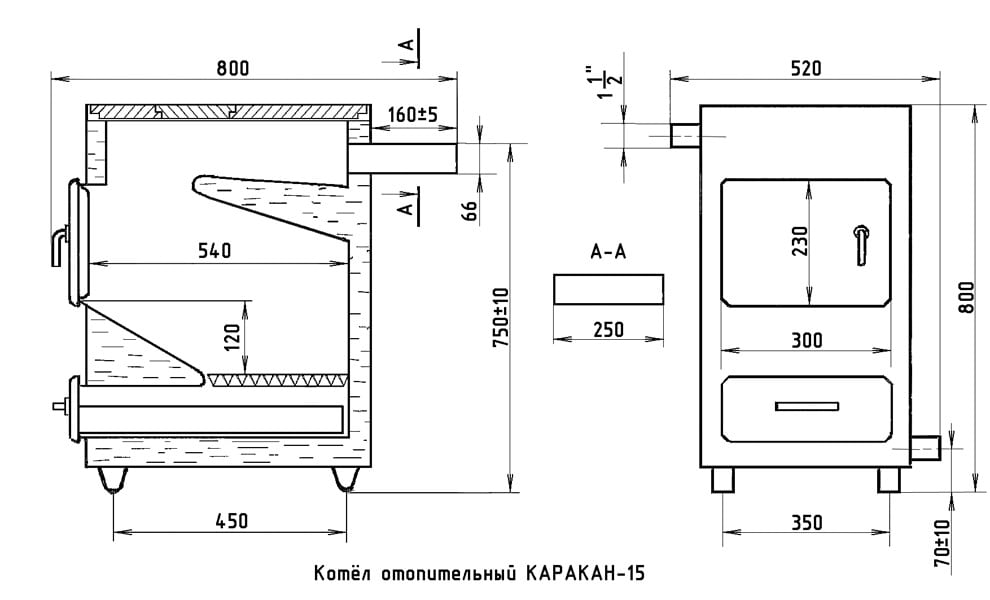

2. Как только мы узнали теплопотери помещения, можно определится с мощностью котла. Возьмем для примера что для обогрева нашего помещения необходим котел мощностю в 15кВт. Мощность котла определяется площадью зеркалом горения. То-есть чем больше площадь зеркала горения, тем больше мощность, чем больше площадь колосника, тем больше мощность. Площадь колосника подбирается из расчета на 1кВт котла 10 000 квадратных мм. Исходя из этого расчета нам для котла можностью в 15 кВт необходимо:

Площадь колосника подбирается из расчета на 1кВт котла 10 000 квадратных мм. Исходя из этого расчета нам для котла можностью в 15 кВт необходимо:

10 000*15=150 000 квадратных мм.

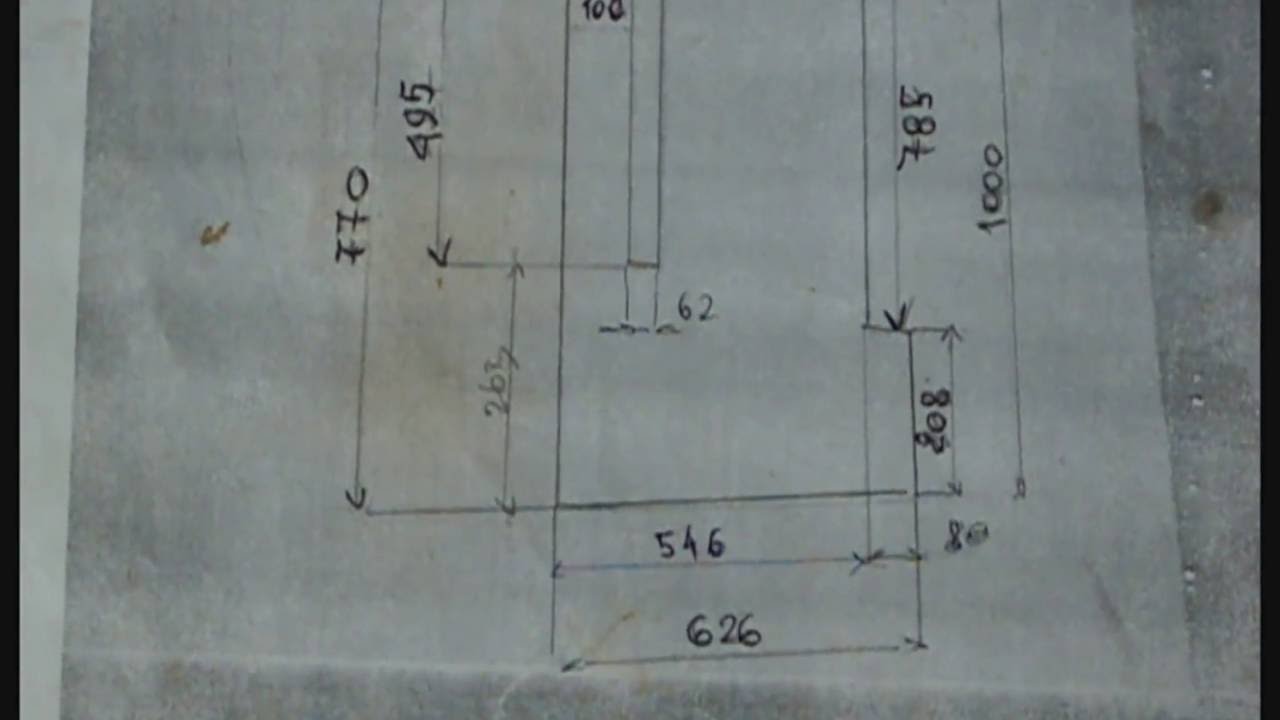

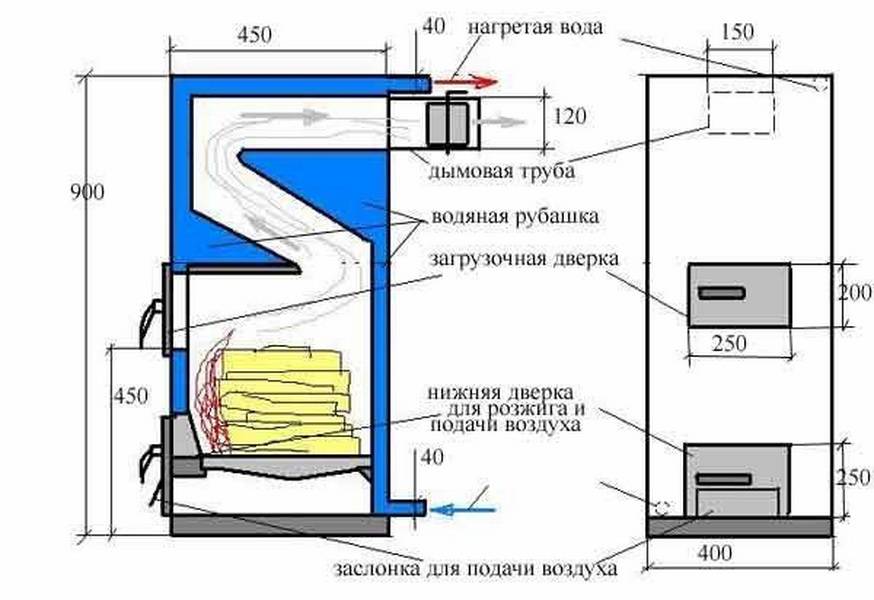

3. С площадью мы определились, но какого все таки должна быть размером колосниковая решетка. Для этого нужно определится какого размера мы хотим загружать дрова. Дрова пиляют размерами 300, 350, 400, 450,500. Как бы потом не пришлось вам надпиливать дрова на 5 см. Возьмем например длину дров в 400мм. Шахту для котла естественно необходимо сделать немного шире, возьмем для нашего примера 450мм.

Глубина шахты = площадь колосниковой решетки / ширину шахты.

150 000 / 450 = 333

Следуя наша колосниковая решетка и сечение загрузочной камеры 450Х333.

4. Определяемся с временем горения нашего котла.

Для этого существует такой параметр как теплотворность дров в зависимости от влажности.

Как мы видим на таблице изображено влажность дров и их теплотворная способность.

Время горения у нас определяется высотой загрузочной камеры. Вот для нашего примера котла в 15 кВт. То есть что бы получить 15 кВт в течении часа нам потребуется 4,2 кг лиственных пород дров с влажностью 25%.

Высота шахты нам дает продолжительность горения котла. Чем выше котел тем дольше он будет гореть. Исходя из стандартных листов металла возьмем лист в 1,25. 150мм оставим для зольной камеры, и у нас остается 1100мм. Находим объем шахты загрузки:

450 * 333 * 1100 = 164835000мм или 164л.

5. Имеется вот такая таблица с объемами дров разных пород. Возьмем для примера березу, и абрикос.

в 1 литре березы мы имеем 0,64 кг. а

в 1 литре абрикосы 0,78 кг.

Дрова это не песок, плотно уложить не получится. Поэтому есть коеффициент укладки дров приблизительно 0,6.

0,6 * 0,64кг = 0,38кг березы

0,6 * 0,78кг = 0,46кг абрикосы

Теперь находим количество энергии дров. Для этого смотрим таблицу теплотворности дров, и по влажности выбираем нужный нам параметр. В примере у нас стоит 25%.

В примере у нас стоит 25%.

3,5кВт/кг * 0,38 кг. березы = 1,33 кВт/ч

3,5кВт/кг * 0,46 кг абрикосы = 1,61 кВт/ч

6. Зная объем нашей шахты 164 л мы можем узнать приблизительное время горения котла на одной закладке дров.

164л * 1,33 кВт/ч = 218 кВт/ч. 218кВт/ч / 15 кВт котла = 14 часов.

164л * 1,61 кВт/ч = 264 кВт/ч 264кВт/ч / 15 кВт котла = 17 часов.

Вывод: При полной загрузке котла березой влажностью в 25% котел проработает 14 часов, а на абрикосе 17. Опять же это приблизительный расчет, так как это будет еще зависить и от других параметров.

7. Зная мощность нашего котла мы можем узнать необходимый диаметр дымохода.

8 * 15 = 120 см.кв.

труба диаметром 125 выходит сечением 120,7 см. кв. что полностью нам подходит

8. По диаметру дымохода можно определить площадь окна поддувала.

Площадь берется из расчета по соотношению 8 частей площади дымохода.

S дымохода / 10 = 120см.кв / 10 = 12

12 * 8 = 96 см.кв.

Окно поддувала с размерами 5см Х 20см полностью нас устроит.

9. Расчет теплообменника. Много людей пишут и доказывают на форумах о расчете теплосъема. Кто то говорит что нужно иметь 1кв.м на 10 кВт мощности котла, кто то говорит что будет достаточно и 0,5 кв.м на 10 кВт мощности. Вобщем выбирать вам, на своем котле к примеру я сделал так сказать золотую середину и меня полностью устраивает.

И так начнем.

Теплообменник у нас высотой будет 500мм. Трубу возьмем Ду 70

За формулой мы находим сечение одной трубы.

S = 2*Пи*Дмп*R

S = 2*3,14*500*35=109900кв.мм или 0,10 кв.м

Одна труба имеет теплосъем 0,1 кв.м умножим на 10 труб и получим как раз 1кв.м.

Вобщем у нас получился теплообменник размером 500Х500Х167 и два ряда по 5 труб Ду70.

10. Подберем газовое окно.

Берется 6кв.см на 1кВт мощности котла.

6*15=90кв.см

Окно размерами 5см Х 18см полностю нас устроит для нашего примера.

Вот мы и посчитали котел, остается сделать чертеж, собрать необходимый материал и вперед за работу.

Что такое шахтные котлы длительного горения на дровах – устройство и принцип работы

Содержание

- Устройство и принцип работы шахтного котла

- Как топить шахтный котел дровами

- Какие дрова лучше для котла шахтного типа

- Как правильно укладывать дрова в шахтный котел

- Преимущества и недостатки дровяных котлов шахтного типа

Главным отличием, которое имеют шахтные котлы длительного горения на дровах, от аналогичного оборудования, является неприхотливость к качеству топлива. Технические характеристики котла шахтного типа, позволяют использовать для топки поленья, с влажностью до 45%. При этом сохраняются хорошие теплотехнические параметры и возможность автономной работы в течение 6-8 часов от одной закладки.

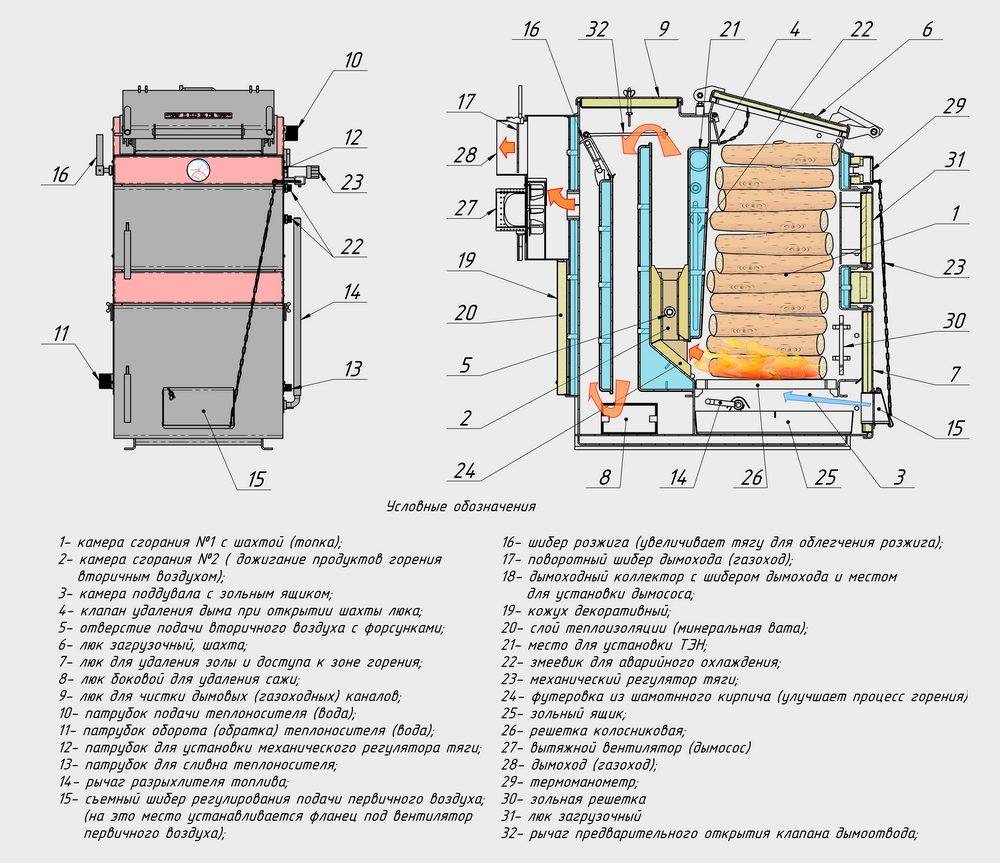

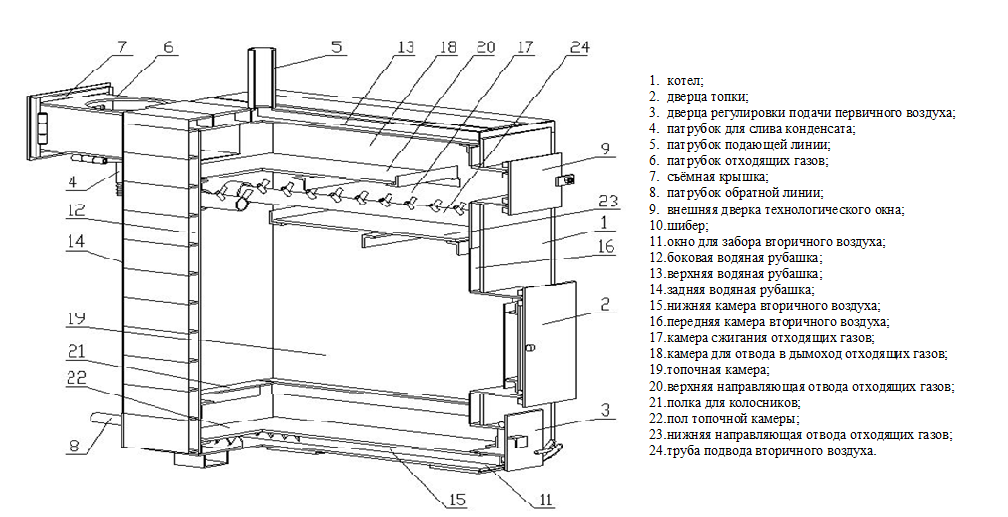

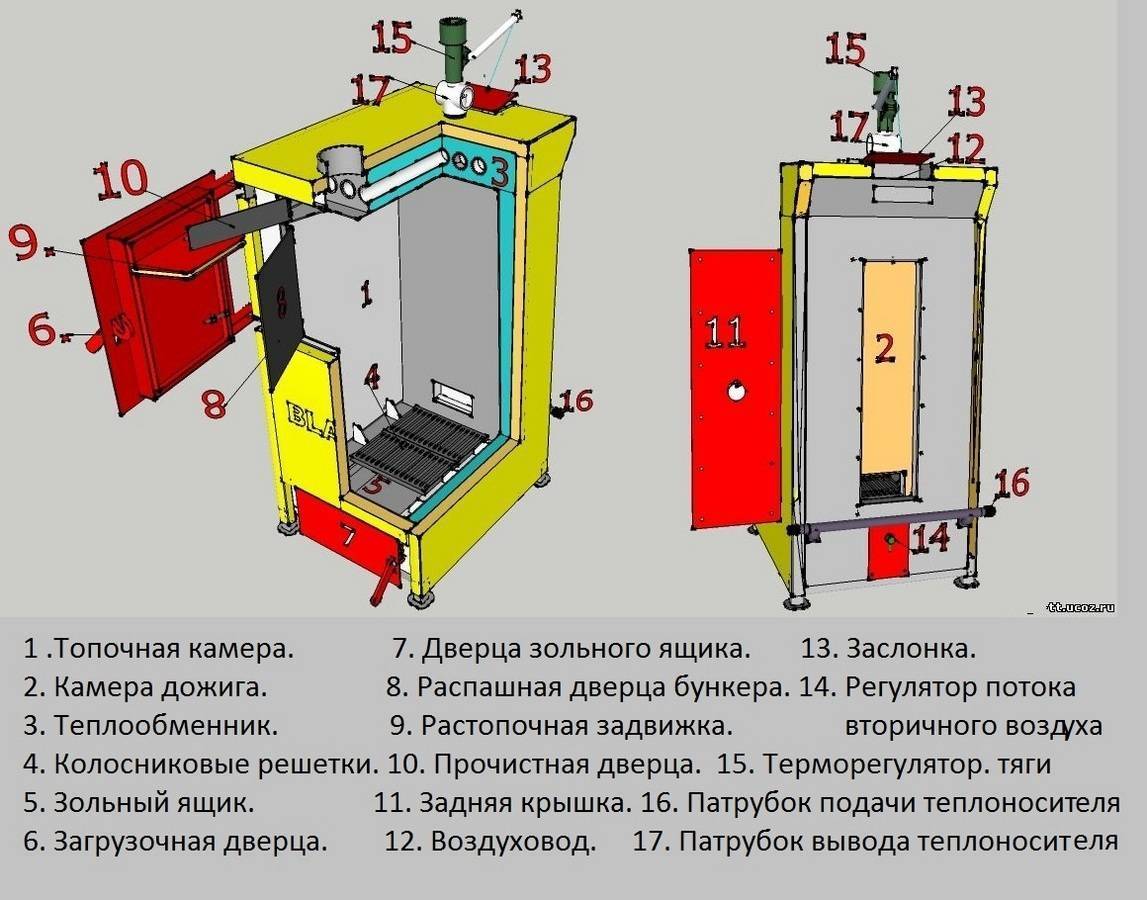

Устройство и принцип работы шахтного котла

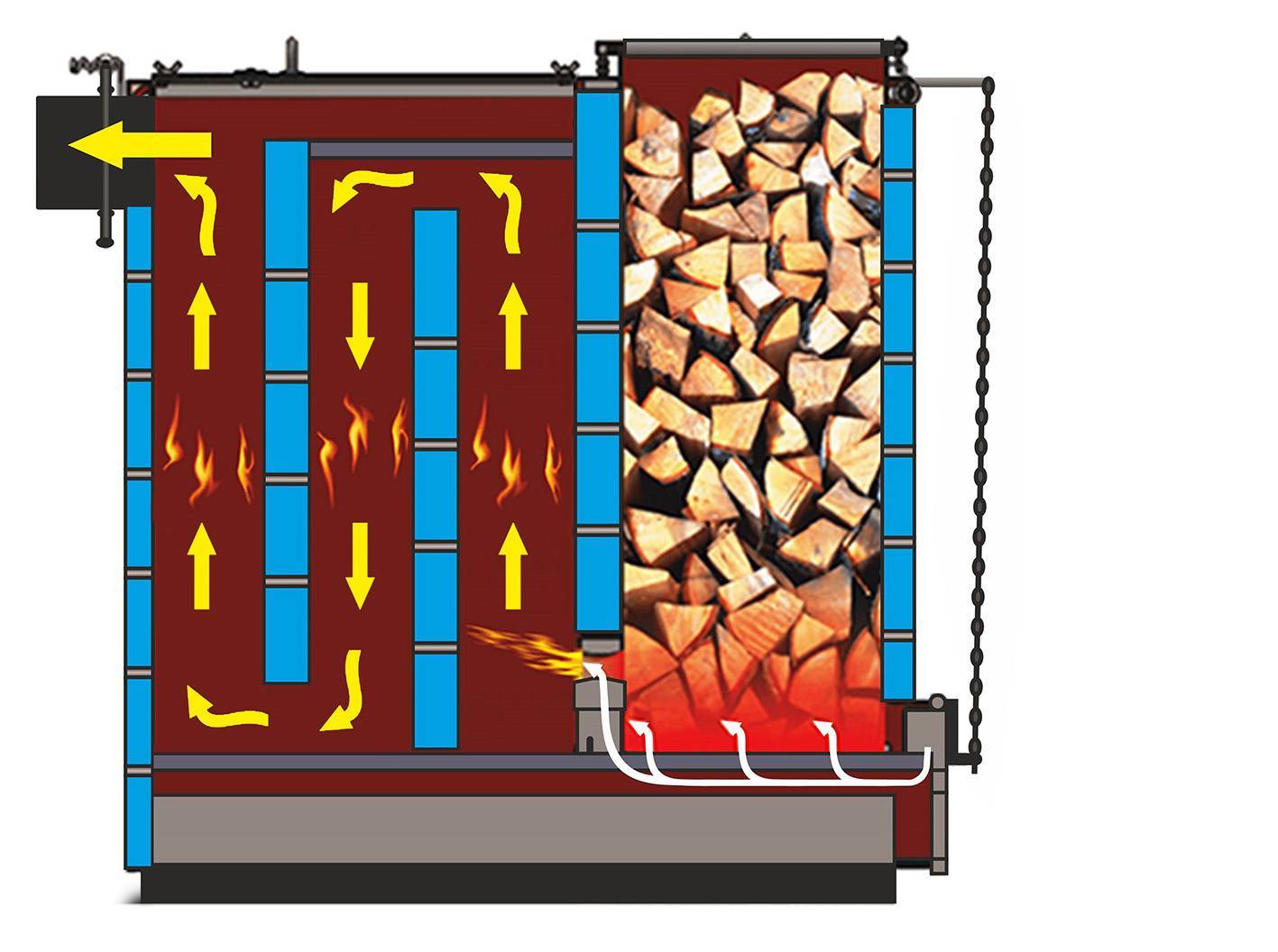

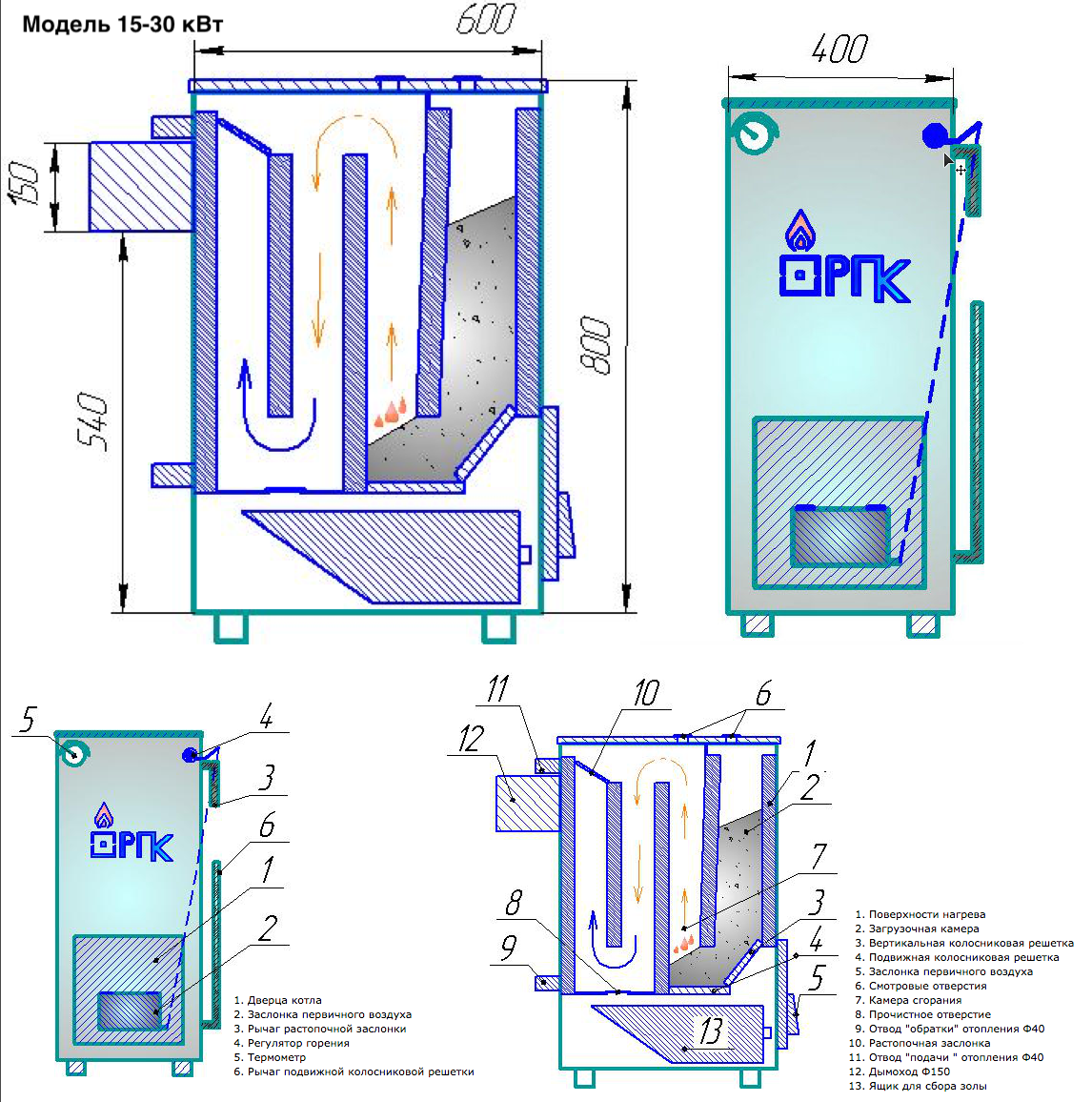

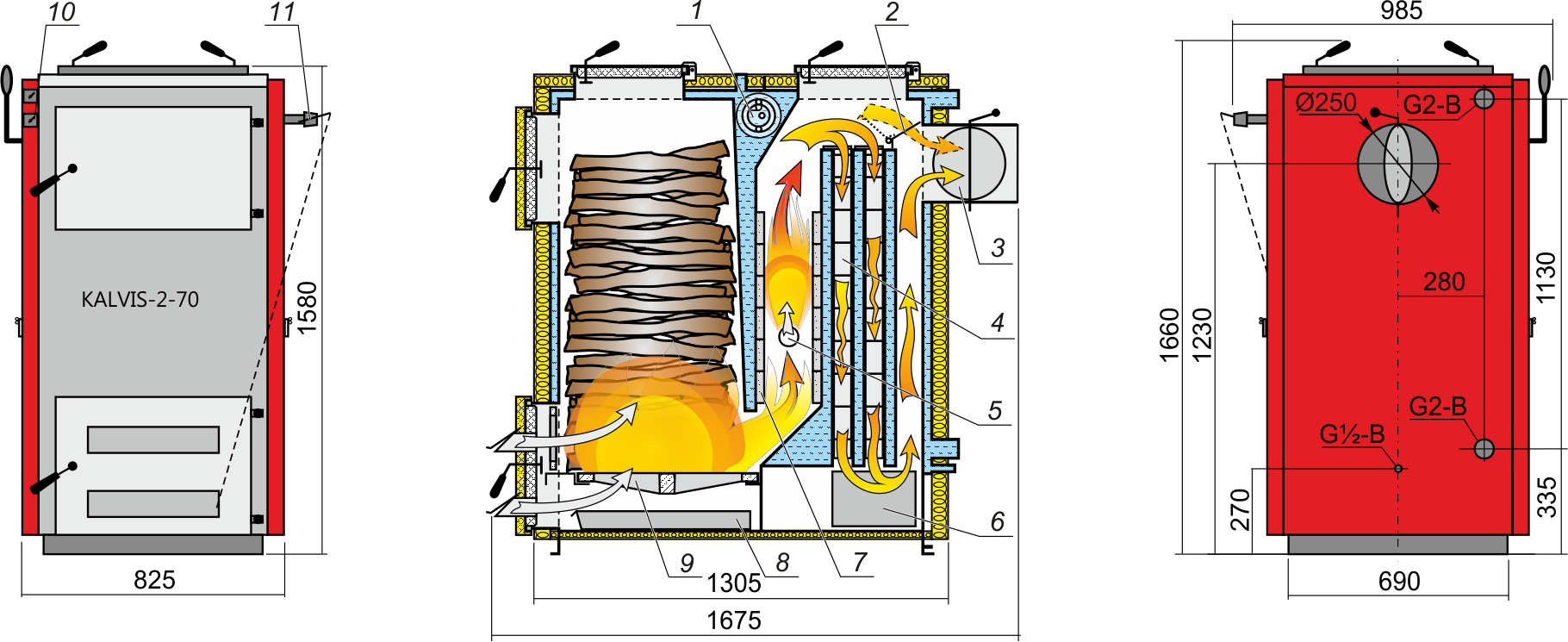

Котел шахтного типа на дровах получил свое название по причине особенностей конструкции. Топочная камера или шахта, располагается не горизонтально, как у большинства аналогов, а вертикально. В устройстве используется принцип нижнего горения.

Топочная камера или шахта, располагается не горизонтально, как у большинства аналогов, а вертикально. В устройстве используется принцип нижнего горения.

На практике, бытовые шахтные ТТ котлы на дровах нижнего горения, работают следующим образом:

- Дрова укладываются в вертикальную топочную камеру и поджигаются через специальное отверстие внизу котла.

- Постоянный поток воздуха не дает загореться верхнему слою поленьев.

- По мере прогорания, дрова, под собственным весом, опускаются вниз.

- В топочной камере нагнетается высокая температура, что позволяет просушить поленья перед сжиганием.

- Газ, образующийся в процессе пиролиза, отправляется в камеру дожига. Блок обложен шамотным кирпичом, что позволяет уменьшить теплопотери и постоянно поддерживать достаточную температуру для оптимального сжигания древесного газа.

Существуют разновидности шахтных котлов, обычно называемые по фамилиям их создателей (Холмов, Ефимов и т.п.). Конструктивной особенностью каждой модели является вместительная топочная камера с вертикальной закладкой дров.

Конструктивной особенностью каждой модели является вместительная топочная камера с вертикальной закладкой дров.

Как топить шахтный котел дровами

Чтобы добиться максимальной теплоэффективности, потребуется научиться правильно топить шахтный дровяной котел длительного горения. Только в таком случае, удастся достичь указанных в технической документации параметров:

- Автономной работы в течение 6-8 часов.

- Отсутствия задымления помещения.

- Достаточная теплоотдача.

Как показывает практика, большинство потребителей затрудняются перевести обычное горение дров в шахтном котле в режим газогенерации. Для этого выполняют следующие шаги:

- Разжигают дрова в обычном режиме.

- Ждут в течение 15-20 минут, пока котел выйдет на рабочую мощность.

- Переводят прибор в режим газогенерации.

Если дрова подобраны и уложены правильно, топка котла не принесет никаких неудобств.

Какие дрова лучше для котла шахтного типа

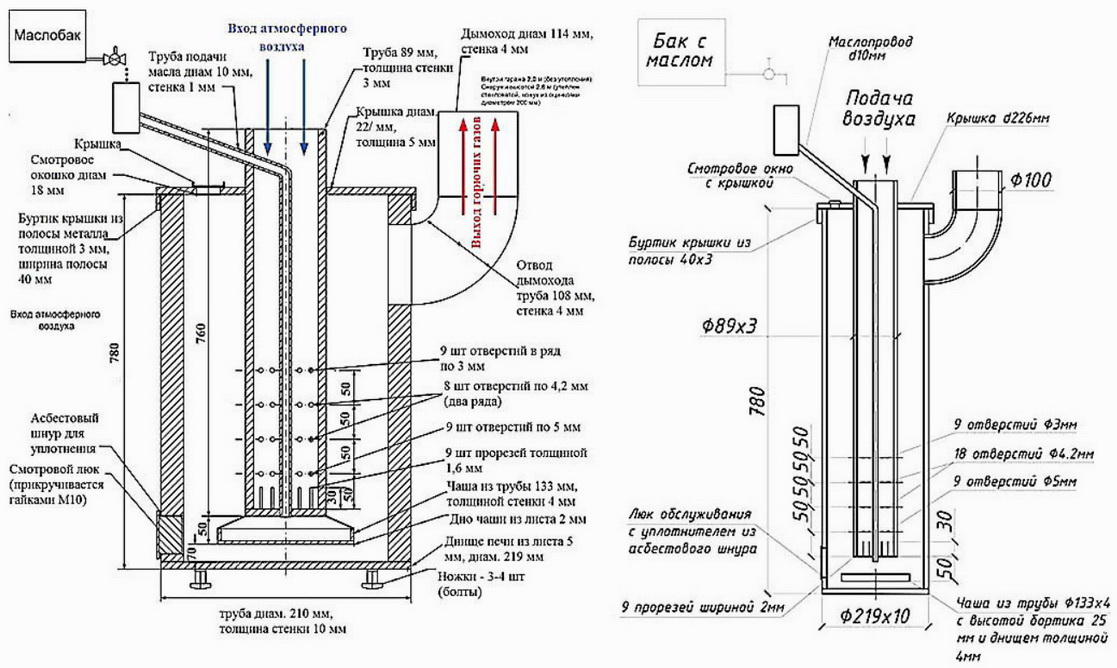

Несмотря на «всеядность» оборудования, КПД у шахтного котла напрямую зависит от степени влажности дров. В инструкции по эксплуатации указано, что в качестве сырья, помимо дров, для топки могут использоваться:

В инструкции по эксплуатации указано, что в качестве сырья, помимо дров, для топки могут использоваться:

- Брикеты.

- Отходы древесины.

- Пеллеты.

- Опилки и щепа.

Но основным видом топлива для котла на дровах с шахтной топкой, остаются дрова. Даже если планируется использовать альтернативные типы топлива, необходимо позаботиться, чтобы как минимум около 40% закладки составляли хорошо просушенные поленья. Так, можно обеспечить максимальную теплоотдачу оборудования.

Производители рекомендуют топить котлы любой древесиной твердых сортов. Не советуется использовать смолянистые породы, так как это приводит к снижению сроков эксплуатации котла.

Как правильно укладывать дрова в шахтный котел

Одна из основных проблем, свидетельствующих о неправильной закладке – зависание дров в шахте. Дело в том, что горение происходит только внизу топочной камеры. Дрова опускаются под собственным весом, естественным путем.

Любые несоблюдения рекомендаций приводят к застреванию поленьев и как следствие, остановке процесса горения. Чтобы этого не произошло, соблюдают следующие рекомендации:

Чтобы этого не произошло, соблюдают следующие рекомендации:

- Закладка выполняется поленьями, на несколько сантиметров меньше, чем размер топочной камеры.

- Дрова укладываются поперек топки, а не вдоль ее.

- Снизу располагают сухие поленья, сверху можно уложить более влажные.

Подробные инструкции, относительно закладки топлива и розжига, находятся в инструкции по эксплуатации, прилагаемой заводом – изготовителем.

Преимущества и недостатки дровяных котлов шахтного типа

Водогрейные котлы с шахтным бункером для дров, отличают несколько положительных моментов:

- Универсальность – котлы способны работать практически на любом виде твердого топлива. Допускается использование дров, с относительной влажностью 45%.

- Производительность – модели, предлагаемые различными изготовителями, предназначены для обогрева частных домов, коттеджей, промышленных и складских помещений.

- Автономность – энергонезависимые шахтные ТТ котлы длительного нижнего горения на дровах, не зависят от наличия электричества.

В экономном режиме, одной закладки дров хватит от 12 до 24 часов. При максимальной загруженности, добавить топливо придется уже через 6-8 часов.

В экономном режиме, одной закладки дров хватит от 12 до 24 часов. При максимальной загруженности, добавить топливо придется уже через 6-8 часов. - Простое обслуживание – загрузка топлива и чистка камеры, выполняется через разные люки. Чтобы почистить шахту, нет необходимости останавливать котел. Зола ссыпается в специальный ящик, после чего удаляется.

- Безопасность – эксплуатация котла не требует применения сложной автоматики, происходит простым, но эффективным способом. Опасность попадания дыма в помещение и отравление угарным газом почти полностью исключается.

Хорошие технические характеристики шахтного котла и при этом простота конструкции, и внутреннего устройства, привели к тому, что появилось множество схем и чертежей, указывающих, как сделать теплогенератор данного типа своими руками.

Полностью повторить качество заводской сборки в домашних условиях нереально. Результатом самостоятельного производства, стали участившиеся несчастные случаи. Безопасность могут обеспечить только отопительные агрегаты, изготовленные на заводе и имеющие соответствующую сертификацию.

Простой расчет эффективности котла — Bright Hub Engineering

Содержание страницы

Метод ASME для расчета эффективности котла PTC 4 сложен и требует множества входных данных, измерений и выборок. С некоторыми практическими допущениями расчеты сделаны простыми и показаны в этой статье.

Метод потерь используется для расчета КПД котла. Каждая из различных потерь рассчитывается для определения эффективности.

Простой расчет эффективности котла

Включите JavaScript

Простой расчет эффективности котла

Требуемые данные

Для расчета этих потерь в угольном котле нам потребуются следующие данные.

Высшая теплотворная способность угля при сжигании HHV- кДж/кг

Экспресс-анализ угля при сжигании, включая

- Фиксированный углерод FC %

- Летучие Вещество ВМ %

- Зола %

- Влажность %

Водород % в угле.

Обычно это доступно только в окончательном анализе. Это может быть использовано из прошлых исторических данных для аналогичного типа угля. Значение обычно находится в диапазоне 2-4%.

Обычно это доступно только в окончательном анализе. Это может быть использовано из прошлых исторических данных для аналогичного типа угля. Значение обычно находится в диапазоне 2-4%.Температура газа на выходе из котла – Tg °C

Температура окружающей среды – по сухому термометру – Ta °C

Кислород в дымовых газах на сухой основе – O2 %

- Измерение кислорода должно быть от место рядом с температурной точкой.

- Кислород в сети, измерения обычно проводятся на влажном основании.

- Пробы Измерения кислорода даны на сухой основе. В установках, работающих на угле, O2 % (на сухую основу) = (O2 % (на влажную основу)) / 0,9

Несгоревший углерод в золе U %

- На крупных угольных электростанциях сбор золы осуществляется в разных местах. В основном это происходит на дне печи и в бункерах осадителя. U% должен быть на средневзвешенной основе. Соотношение 85: 15 между подом топки и сбором золы осадителя является практичным.

- U %=[U-зольная пыль x 85 + U-зольная пыль x 15] / 100

- На крупных угольных электростанциях сбор золы осуществляется в разных местах. В основном это происходит на дне печи и в бункерах осадителя. U% должен быть на средневзвешенной основе. Соотношение 85: 15 между подом топки и сбором золы осадителя является практичным.

Монооксид углерода в дымовых газах – CO ppm

- может применяться в установках, работающих на угле, если горение очень плохое.

Большинство этих данных легко доступны на электростанции из онлайн-инструментов и ежедневных аналитических отчетов.

ASME или другие нормы требуют окончательного анализа угля для определения количества воздуха и газа для использования в расчетах эффективности. Обычно это требует времени. Здесь мы делаем предположение, потому что стехиометрическое количество воздуха находится в небольшом диапазоне для ископаемого топлива из-за взаимозависимости углерода, водорода и теплоты сгорания.

- Стехиометрическое количество воздуха

- = 0,325 кг/МДж для сжигания угля.

Контролируемые потери

Сами потери можно разделить на три категории. Во-первых, это потери, которые операторы станции могут контролировать.

Следующие потери относятся к этой категории.

Потери 1. Потери газа на выходе или Потери сухого газа.

- = 0,72 х [Tg — Ta ] / [21-O2]

Потери2. Потеря несгоревшего углерода в золе – обычно для установок, работающих на угле.

- = U × Зола × 33810 / [100 — U ] / HHV

Потери3. Несгоревшее топливо в виде CO — обычно для котлов, работающих на жидком или газовом топливе.

- =0,0067 x CO / [21-O2 ]

Собственные потери

Некоторые потери связаны с присущими топливу характеристиками. Оператор действительно не имеет никакого контроля над этими потерями.

- Потери 4 — из-за водорода в угле

- Потери 5 — из-за влаги в угле

- = [9 x H + M] x [1,88 × Tg + 2500 — 4,18 × Ta] / HHV

Водород при сгорании образует воду и вместе с влагой угля испаряется и уходит с дымовыми газами. Испарение отнимает часть тепла от сгорания и снижает эффективность котла. Это часть процесса преобразования энергии.

Это часть процесса преобразования энергии.

Незначительные убытки

Помимо основных убытков, упомянутых выше, существует множество мелких убытков. Так как они в основном неуправляемы и связаны с основными потерями, мы предполагаем величину этих потерь.

Потери 6 — Радиационные потери.

Потери 7 — Потери тепла в золе.

Потери 8 — Потери тепла в отходах угольной мельницы.

Потери 9 — Потери из-за влаги в воздухе

Эффективность % = 100 — Сумма всех потерь % . Это то, что оператор может регулировать и уменьшать.

Формулы котлов и другие полезные расчеты

Формулы котлов полезны для тех, кто эксплуатирует или устанавливает котлы. В этой статье мы предоставим несколько полезных формул для котлов, а также несколько других расчетов, которые вы можете использовать в своей системе.

Все формулы на этой странице являются типичными по своему характеру и будут меняться в зависимости от реальных условий на площадке, возможностей оборудования, эффективности и т. д. Они предлагаются в качестве общего средства оценки требований или условий без известных всех необходимых значений. Предположим, что эффективность котла «топливо в пар» составляет 80%.

д. Они предлагаются в качестве общего средства оценки требований или условий без известных всех необходимых значений. Предположим, что эффективность котла «топливо в пар» составляет 80%.

Полезные формулы для газовых/масляных котлов:

кВт x 0,10 =

л.с.34,5 x мощность котла в л.с. (BHP) = фунт/стм/час (от и при 212°F)

0,069 x Мощность котла в л.с. (BHP)

33 479 x Мощность котла в л.с. (BHP) = BTUH (номинальная валовая мощность) (разделите x,8, чтобы получить ввод)

0,3 x Мощность котла, л.с.

0,28 x Мощность котла (BHP) = GPH No.5/6 Топливо

42 x Мощность котла, л.с. (л.с.) = CFH Nat. Газ

Газ

139 x Мощность котла (л.с.) = SQ/FT EDR

9,809 x Мощность котла (л.с.) =

кВтфунт/стм/час x 0,002 =

галлонов в минутуФунт/стм/ч x 1000 = БТЕ/ч (номинальная полная мощность)

Галлон воды при 70°F x 8,34 = фунт воды2,31 x PSIG = фут воды

6,9 x PSIG = кПа

27,71 x PSIG = в вод.

1,73 x унция = в в.ч.

1 фунт пара = 970,2 БТЕ

1 кв. фут EDR (пара) = 240 БТЕ в час

БТЕ/час Расчет мощности водогрейного котла

1.Рассчитайте расход воды через водогрейный котел в фунтах. /час.

/час.

Пример: 800 галлонов в минуту – расход через котел 9.0003

800 гал/мин * 60 мин/ч. = 48 000 галлонов в час

48 000 галлонов в час * 8,31 фунта. /гал = 398 880 фунтов. /час.

2. Рассчитайте Δ T расхода воды через водогрейный котел в F.

Пример: 160°F на входе и 180°F на выходе – 180°F – 160°F = 20°F

3. Рассчитать БТЕ/час. мощность котла. (один фунт воды на один градус Фаренгейта)

Пример: 398 880 фунтов. /час. * Δ 20°F = 7 977 600 БТЕ/ч.

Мощность котла должна быть больше 7,977 600 БТЕ/ч.

Сокращенная версия той же формулы: (8,31 x 60) ≈ 500 x GPM x ΔT = Btu/Hr

1 Cu Ft воды = 7,48 галлона воды или 62,4 фунта

Типовые значения топлива

1 CU/FT Природный газ при 60°F = 1000 BTU/CU/FT

1 Therm = 100 000 BTU (100 CU/FT природного газа)

1 Dekatherm = 1 000 000 BTU (1 000 CU/FT природного газа)1 галлон СНГ (жидкий пропан) при 60°F = 91 600 БТЕ/галлон

1 CU/фут паров сжиженного нефтяного газа (газообразный пропан – сырой) при 60°F = 2500 BTU/CU/фут (типично при 1,53 SG)

ПРИМЕЧАНИЕ. Сжиженный нефтяной газ можно смешивать с воздухом, чтобы приблизить рабочие характеристики к природному газу. Он может иметь номинальное содержание BTU от 1300 до 1500 BTU/CU/FT (определяется приложением).

Сжиженный нефтяной газ можно смешивать с воздухом, чтобы приблизить рабочие характеристики к природному газу. Он может иметь номинальное содержание BTU от 1300 до 1500 BTU/CU/FT (определяется приложением).

1 галлон Топливо № 2 = 140 000 БТЕ/галлон

1 галлон Топливо № 5/6 = 150 000 БТЕ/галлон

Водогрейный котел Размер:

Один (1) галлон воды весит 8,31 фунта. /галлон

КПД котла

В статье, написанной Forbes Marshall, приводится формула для определения прямого КПД котла. Формула выглядит следующим образом:

η=(выход энергии)/(вход энергии) X 100

Чтобы рассчитать КПД котла, мы делим общую выработку энергии на общую потребляемую энергию, умноженную на сто.