рекуперационная установка

Рекуперационные установки предназначены для улавливания и возврата в процесс растворителей из производственных или вентиляционных газов.[ …]

| Рекуперационная установка |

В здании с рекуперационной установкой расположены два мощных вентилятора. Они отсасывают паровоздушную смесь из цеха и подают ее на адсорберы (рис. 15). Их в помещении шесть.[ …]

Печь имеет рекуперационную установку с двумя топками, в которых сжигаются дрова, древесные отходы и некондиционные газы. Нагретые в ней и далее в калорифере до 400-425°С циркуляционные газы направляются навстречу вагонеткам, частично охлаждаются, обогащаются продуктами пиролиза древесины и выходят в конденсационную систему. Тушение и охлаждение угля длится 16-20 ч при общей продолжительности цикла 40-50 ч.[ …]

Современные рекуперационные установки полностью автоматизированы. Контроль и регулирование концентрации растворителя за слоем адсорбента ведут непрерывно при помощи высокочувствительного прибора, например хроматографа, связанного с гидравлической или пневматической системой переключения. [ …]

[ …]

| Схема рекуперационной установки с периодическими адсорберами |

Каждая камера оборудована рекуперационной установкой 6, в которой с помощью вентилятора удаляемым отработанным горячим воздухом подогревается свежий воздух, поступающий в камеру. Частью нагретого воздуха с помощью неболвшого вентилятора вентилируется чердачное помещение и воздушное пространство у стеновых -ограждений для предотвращения увлажнения теплоизоляции. При работе камеры действуют вытяжной вентилятор .рекуперационной установки и вентиляторы, установленные в вентиляционном канале камеры.[ …]

| Принципиальная схема рекуперационной установки 1,5- газодувки; 2 — адсорбер; 3 — холодильник; 4 — декантатор; 6 — калорифер |

| Принципиальная схема рекуперационной установки по методу адсорбции |

Выбор того или иного цикла работы рекуперационной установки определяется характером подлежащих улавливанию растворителей, их содержанием в исходной паровоздушной смеси, особенностями и технико-экономическими возможностями производства, в технологии которого происходит образование паров летучих растворителей. Считают, что при относительно высоких концентрациях паров летучих растворителей в паровоздушных смесях (до 50% нижнего концентрационного предела взрываемости) рационально использовать четырехфазный цикл, в случае средних и малых концентраций (2—3 г/м3) целесообразнее применять трехфазный цикл (с исключением фазы охлаждения). Двухфазный цикл с адсорбцией паров из паровоздушной смеси при одинаковой температуре (до 35 °С) может быть принят для рекуперации несмешивающихся с водой растворителей, а двухфазный цикл с подогревом паровоздушной смеси до 50—60 °С нерационален в связи с работой поглотителя в этих условиях с пониженной активностью.[ …]

Считают, что при относительно высоких концентрациях паров летучих растворителей в паровоздушных смесях (до 50% нижнего концентрационного предела взрываемости) рационально использовать четырехфазный цикл, в случае средних и малых концентраций (2—3 г/м3) целесообразнее применять трехфазный цикл (с исключением фазы охлаждения). Двухфазный цикл с адсорбцией паров из паровоздушной смеси при одинаковой температуре (до 35 °С) может быть принят для рекуперации несмешивающихся с водой растворителей, а двухфазный цикл с подогревом паровоздушной смеси до 50—60 °С нерационален в связи с работой поглотителя в этих условиях с пониженной активностью.[ …]

Степень извлечения растворителя на рекуперационных установках обычно составляет 95—99%, а остаточное содержание растворителя в отходящем из адсорбера газе не превышает 0,5 г/м3.[ …]

Периодичность переключения адсорберов рекуперационной установки на ту или иную фазу технологического цикла определяется графиком ее работы.[ …]

В СССР установлено, что ни одна электростанция не можег быть пущена в эксплуатацию без одновременной установки пыле-и золоулавливающих устройств. Предприятия цветной металлургии также должны быть оснащены оборудованием для поглощения пыли и газов, содержащих сернистые, мышьяковистые и фтористые соединения. Коксохимические заводы должны быть оснащены аппаратами для поглощения сероводорода и других содержащих серу газов. На металлургических и сталеплавильных заводах должна быть предусмотрена фильтрация газов из доменных печей и использование этих газов в качестве топлива. Предприятия, использующие различные растворители, должны быть оборудованы рекуперационными установками. Инструкции, изданные в 1951 г. и переизданные в 1956 г., указывают предельно допустимые концентрации вредных веществ в атмосферном воздухе городов (см. таблицу).[ …]

Предприятия цветной металлургии также должны быть оснащены оборудованием для поглощения пыли и газов, содержащих сернистые, мышьяковистые и фтористые соединения. Коксохимические заводы должны быть оснащены аппаратами для поглощения сероводорода и других содержащих серу газов. На металлургических и сталеплавильных заводах должна быть предусмотрена фильтрация газов из доменных печей и использование этих газов в качестве топлива. Предприятия, использующие различные растворители, должны быть оборудованы рекуперационными установками. Инструкции, изданные в 1951 г. и переизданные в 1956 г., указывают предельно допустимые концентрации вредных веществ в атмосферном воздухе городов (см. таблицу).[ …]

Вискозный шелк вначале промывается горячей водой, из которой под вакуумом удаляются пары сероуглерода, поступающие на рекуперационную установку. Промывная вода сбрасывается в канализацию.[ …]

Вследствие малой производительности рекуператоры занимают большие производственные площади, что усложняет эксплуатацию рекуперационной установки. Рекуператоры могут быть заменены открытыми гидроциклонами с внутренним цилиндром и диафрагмой в верхней части (см. рис. 11.7 6), которые при том же эффекте очистки имеют большую производительность. Это позволит сократить площадь, занимаемую очистными сооружениями, и повысить эффективность очистки с одновременным упрощением эксплуатации очистной установки.[ …]

Рекуператоры могут быть заменены открытыми гидроциклонами с внутренним цилиндром и диафрагмой в верхней части (см. рис. 11.7 6), которые при том же эффекте очистки имеют большую производительность. Это позволит сократить площадь, занимаемую очистными сооружениями, и повысить эффективность очистки с одновременным упрощением эксплуатации очистной установки.[ …]

Конечно, процесс рекуперации растворителей экономически оправдан только при большом количестве образующихся отходов, поскольку рекуперационная установка достаточно дорога, а сам процесс длителен и многостадиен. Поэтому он применяется только на тех предприятиях, где образуются значительные количества отработанных растворителей. На предприятиях, где количество образующихся отходов ЛВЖ невелико, преобладает огневой метод их обезвреживания.[ …]

Гипродревом по типу камер ЦНИИМОД-56 разработан проект камер Для низкотемпературной сушки экспортных и других пиломатериалов (рис, 31).[ …]

Наибольшее распространение в промышленности адсорбционные методы получили для улавливания различных растворителей. Улавливание растворителей проводят в рекуперационных установках.[ …]

Улавливание растворителей проводят в рекуперационных установках.[ …]

Воздух, вытесняемый из цистерн при сливе и передавливании токсических летучих веществ (например, хлора, бензола и др.), необходимо очищать от паров этих веществ в рекуперационных установках или методом химического, поглощения.[ …]

Поглощение паров летучих растворителей можно проводить в стационарных (неподвижных), кипящих и плотных движущихся слоях поглотителя, однако в производственной практике наиболее распространенными являются рекуперационные установки со стационарным слоем адсорбента, размещаемым в вертикальных, горизонтальных или кольцевых адсорберах. Адсорберы вертикального типа обычно используют при небольших потоках подлежащих очистке паровоздушных (парогазовых) смесей, горизонтальные и кольцевые аппараты служат, как правило, для обработки таких смесей при высоких (десятки и сотни тысяч кубометров в час) скоростях потоков. Рекуперационные установки с адсорберами периодического действия (со стационарным слоем адсорбента) работают по трем технологическим циклам: четырех-, трех- и двухфазному. [ …]

[ …]

| Блок из двух сборных низкотемпературных сушильных камер ЦНИИМОД — ЛТА-65 непрерывного действия с поперечной циркуляцией воздуха и продольной загрузкой штабелей |

В основе метода конденсации лежит явление уменьшения давления насыщенного пара растворителя при понижении температуры. Смесь паров растворителя с воздухом предварительно охлаждают в теплообменнике, а затем конденсируют. Достоинствами метода являются простота аппаратурного оформления и эксплуатации рекуперационной установки. Однако проведение процесса очистки паровоздушных смесей методом конденсации сильно осложнено, поскольку содержание паров летучих растворителей в этих смесях обычно превышает нижний предел их взрываемости. К недостаткам метода относятся также высокие расходы холодильного агента и электроэнергии и низкий процент конденсации паров (выход) растворителей — обычно не превышает 70—90%. Метод конденсации является рентабельным лишь при содержании паров растворителя в подвергаемом очистке потоке 100 г/м3, что существенно ограничивает область применения установок конденсационного типа. [ …]

[ …]

Рекуперацию соединений хлора ведут с помощью таких абсорбентов, как охлажденная вода, раствор едкого натра или щелочные промывные воды. В первом случае рекуператом является хлорная вода, в остальных — раствор гипохлорита натрия. Абсорберами служат насадочные скрубберы, заполненные керамическими кольцами. Рекуперационная установка проста в изготовлении и эксплуатации. Газы отсасываются от источника загрязнения вентилятором и направляются в противоточный скруббер, орошаемый соответствующим раствором. Эффективность поглощения газа в скруббере 90—96 %. Получающийся рекуперат укрепляют свежим хлором и едким натром.[ …]

Насыщенный углеводородами уголь под действием силы тяжести спускается в трубчатый нагреватель, где производится десорбция путем нагрева адсорбента через стенку с подводом небольшого количества острого пара в качестве динамического агента. При этом не происходит увлажнения угля, что дает возможность полностью исключить из цикла фазу сушки угля, необходимую в обычных рекуперационных установках периодического действия. [ …]

[ …]

Рекуперационная установка Electrolux

Главная / Услуги / Системы вентиляции / Рекуперационная установка Electrolux

Концерн Electrolux (Швеция) — крупнейший в мире производитель бытовой техники и профессионального оборудования. Electrolux является безусловным лидером европейского рынка бытовой техники и третьим по величине в этой области в США, и давно, по сути, стал транснациональной корпорацией. По ежегодному рейтингу журнала Fortune концерн Electrolux входит в сотню крупнейших компаний мира.

Немногие знают, что Electrolux — это только одна из старейших марок концерна, которая появилась на свет в 1919 году. На самом деле концерну принадлежат и такие известные торговые марки профессиональной и бытовой техники как АЕG, ZANUSSI, ROSENLEW, HUSQVARNA, ZANKER, FRIGIDAIRE, WHITE WESTINGHOUSE и другие (всего их более сорока).

На заре существования концерна было сформулировано главное правило, которому Electrolux следует до сих пор. Смысл ее в том, что разница в цене на изделия Electrolux может быть обусловлена лишь наличием в товаре дополнительных функций, но никак не снижением качества.

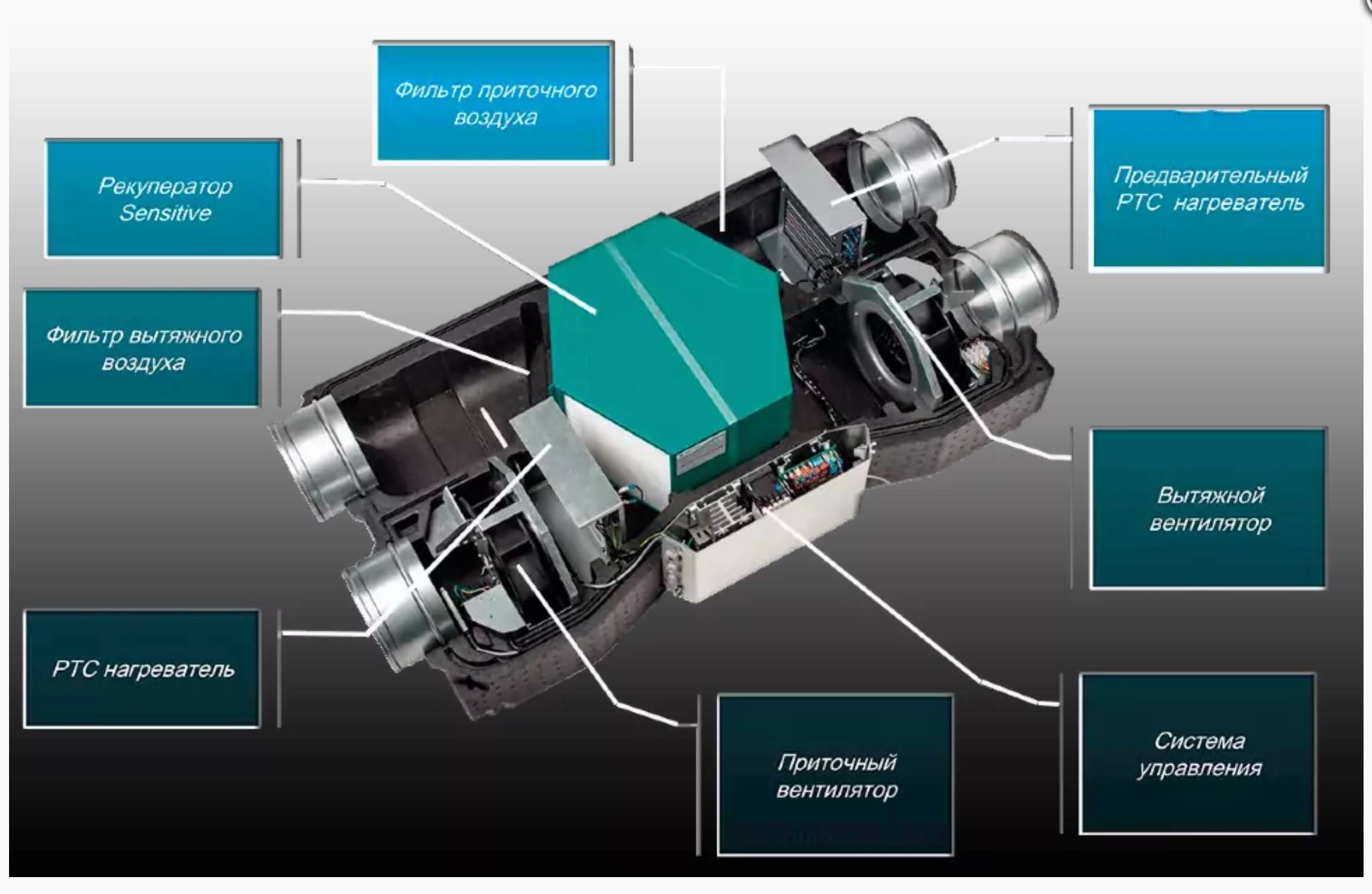

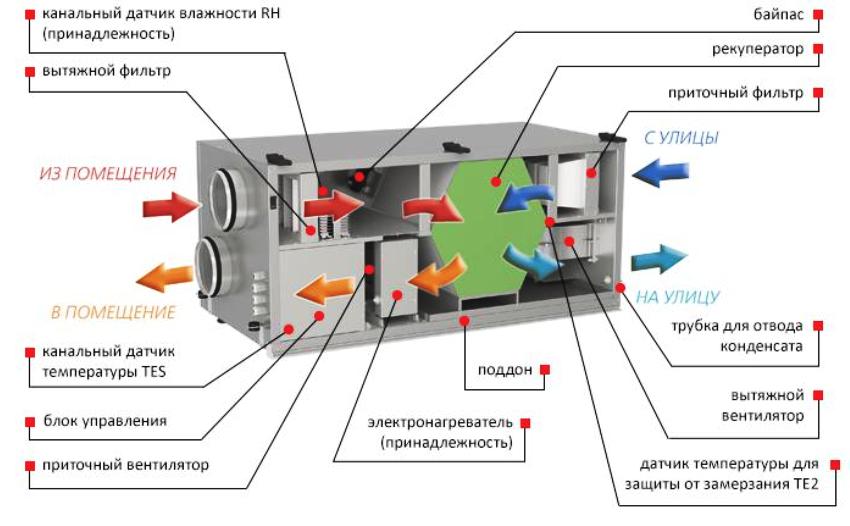

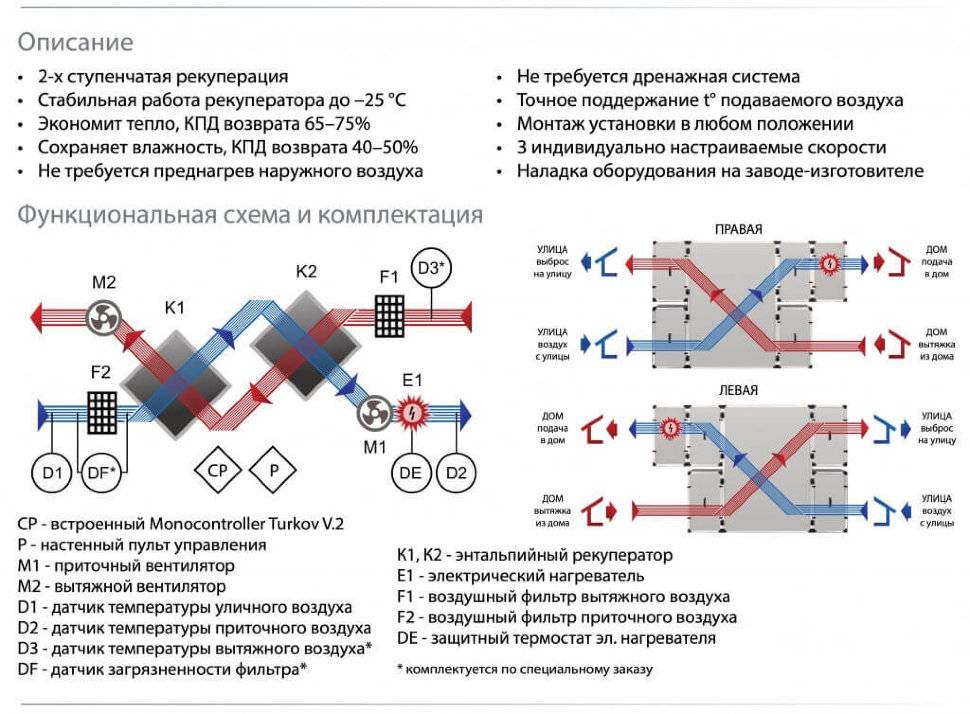

Описание

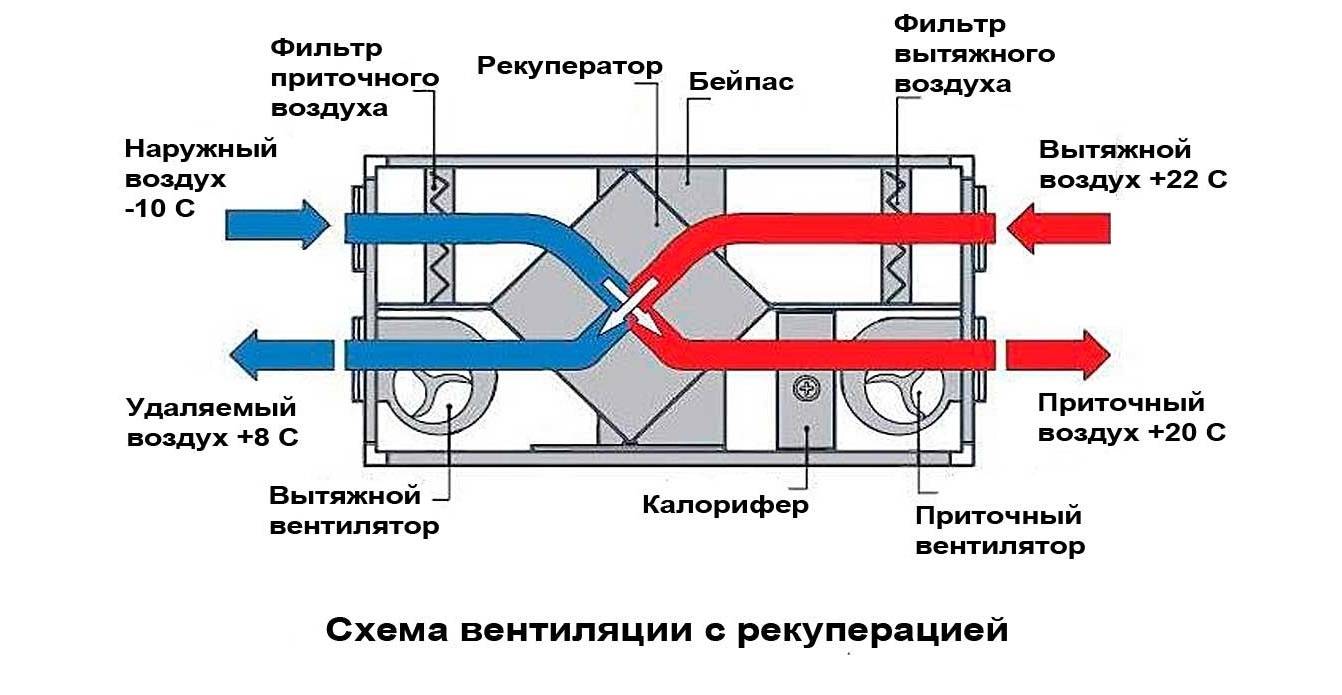

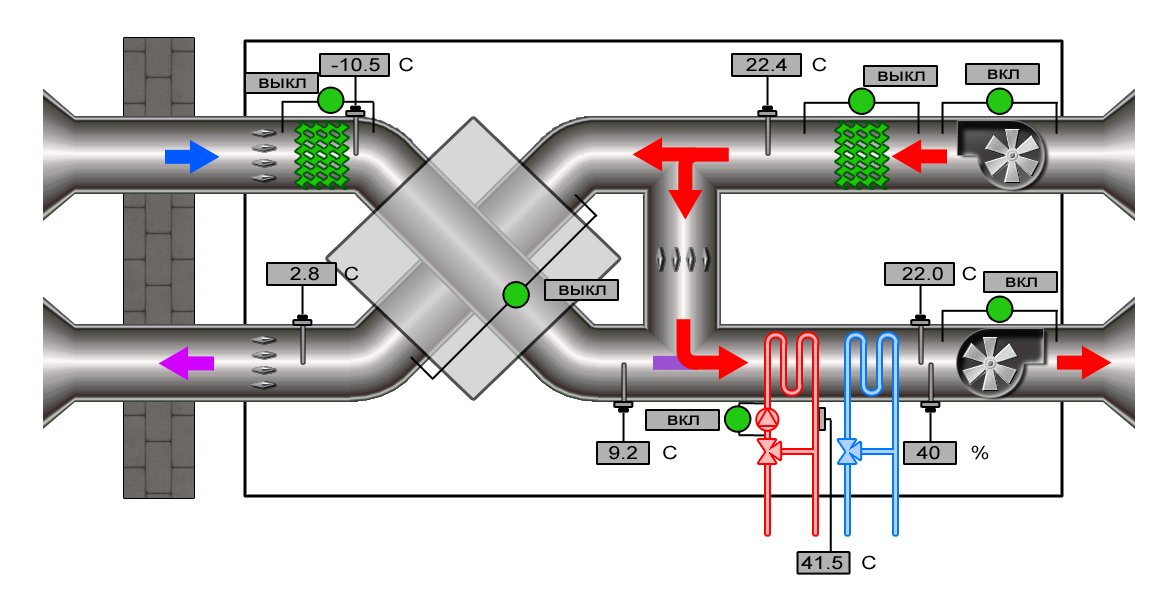

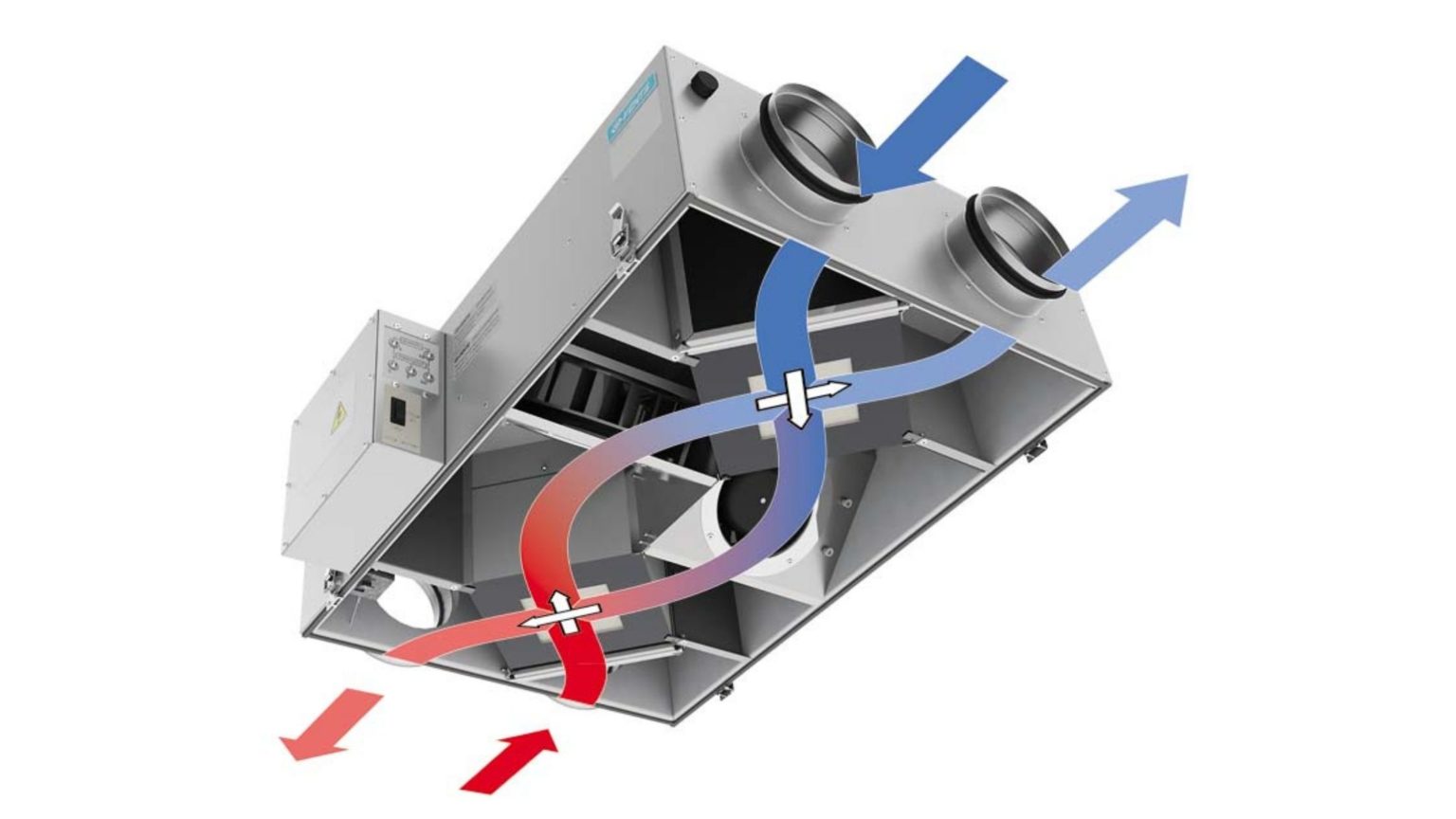

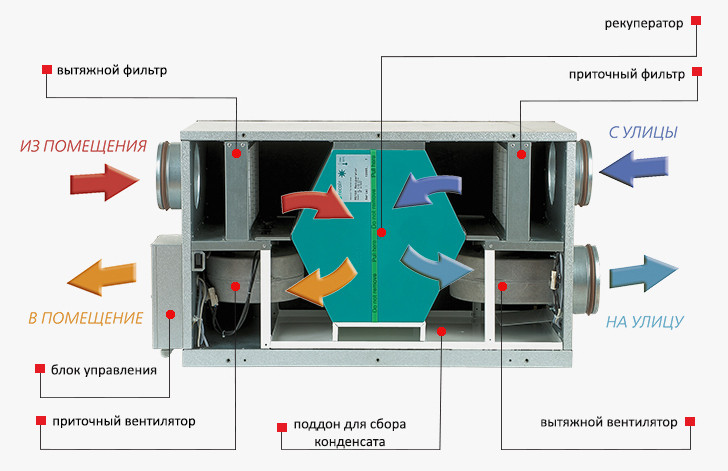

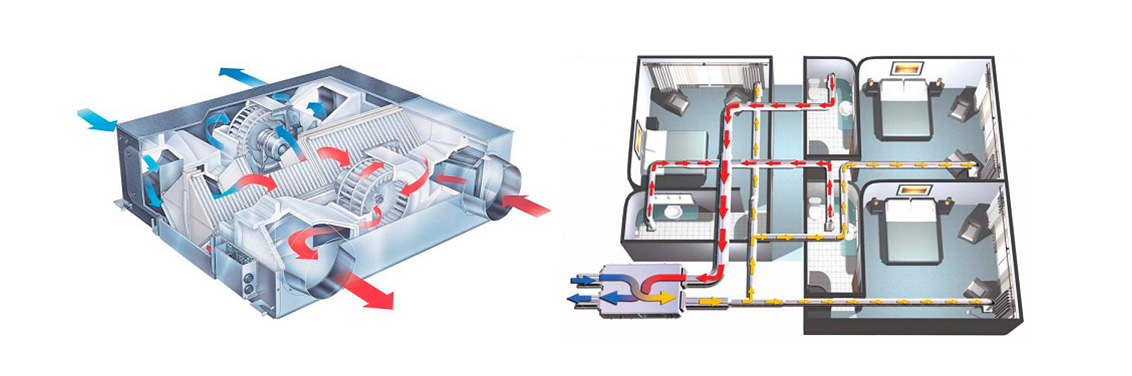

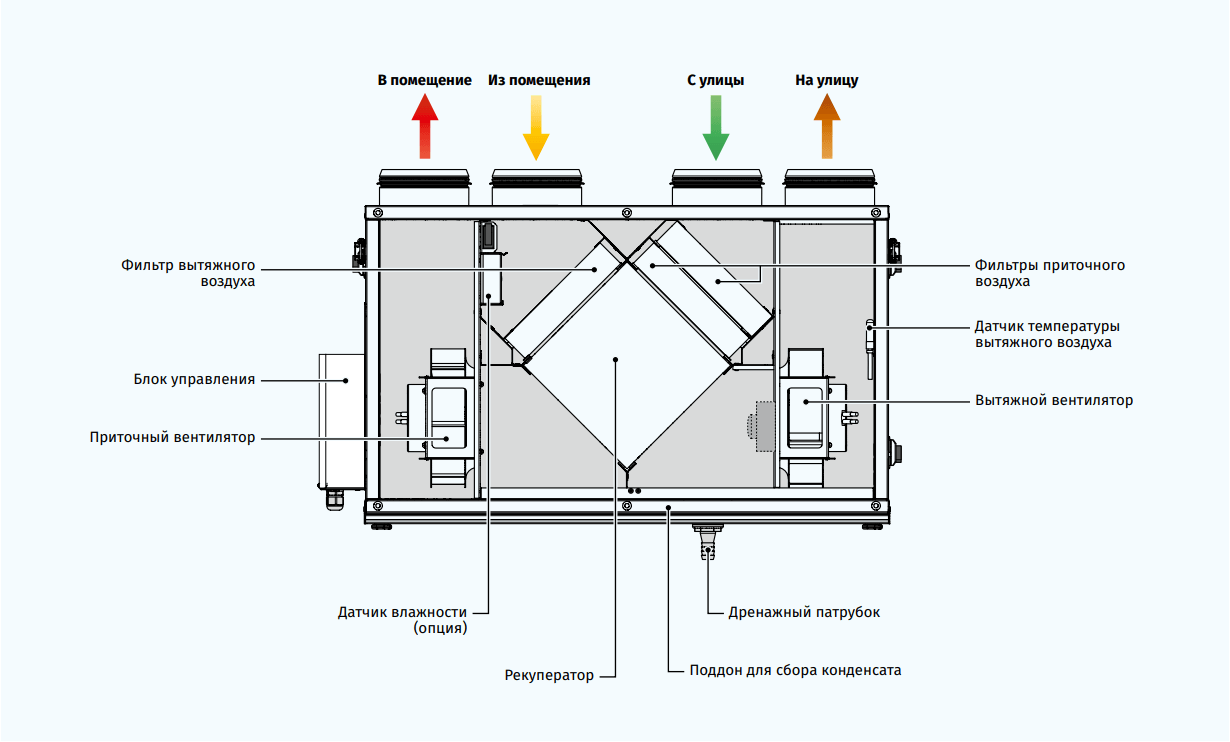

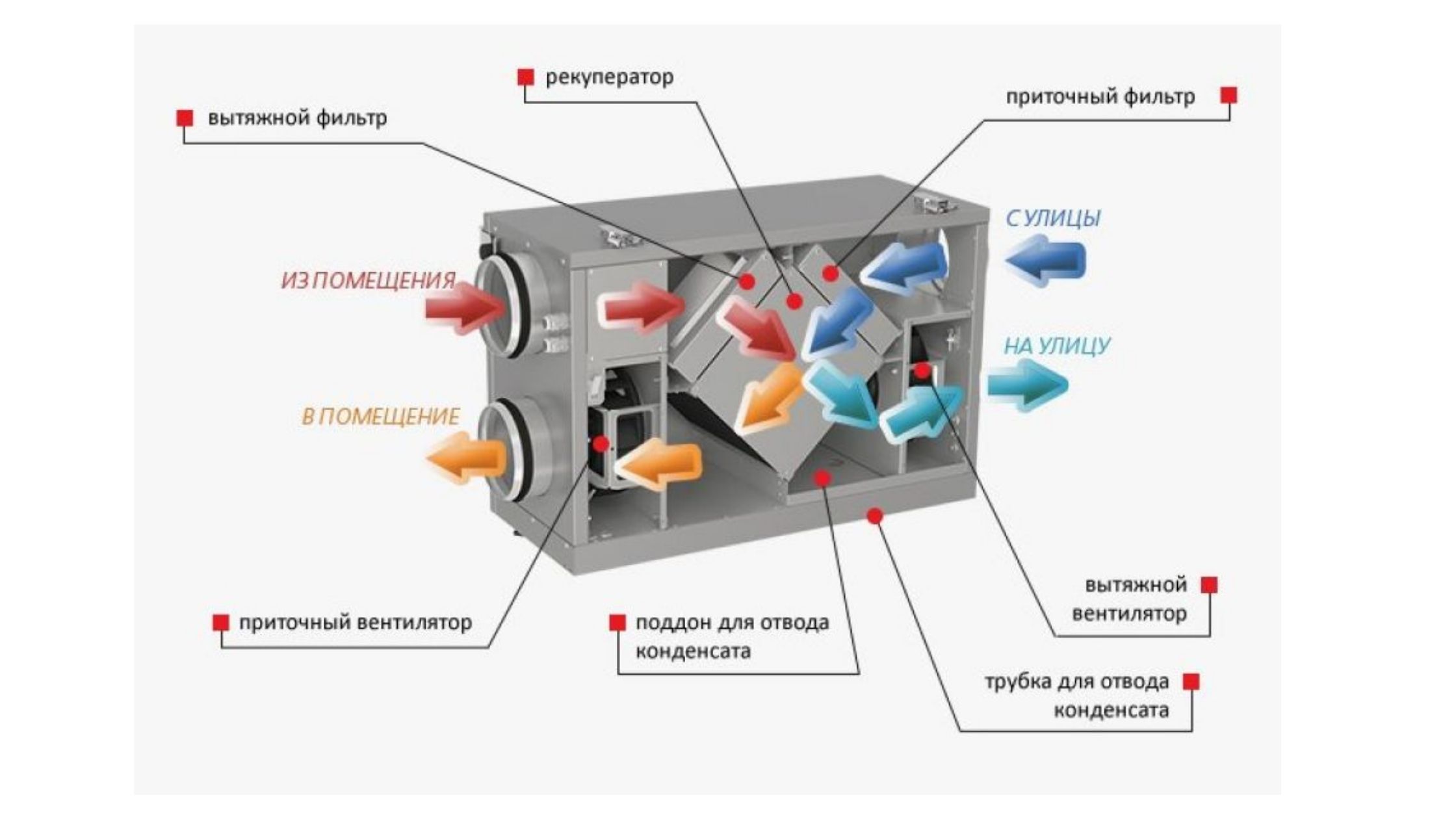

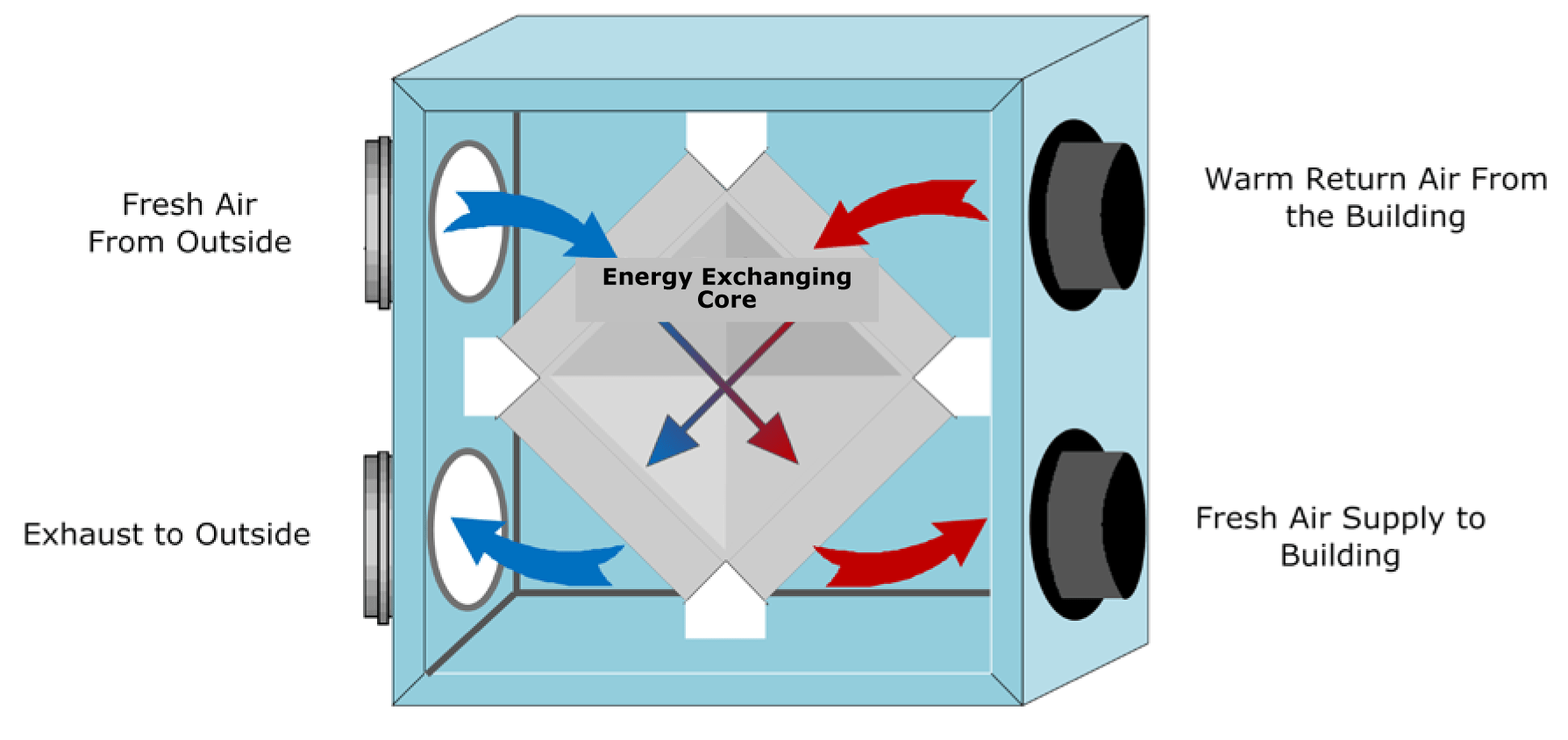

Приточно-вытяжная установка STAR — это компактное рекуперативное устройство предназначено для подачи, очистки и удаления отработанного воздуха в помещения небольших объемов. Нагрев и увлажнение воздуха осуществляется без дополнительных затрат электроэнергии. Происходит это за счет пластинчатого рекуператора мембранного типа, который извлекая тепло и влагу из утилизированного воздуха, передает их поступающему воздуху с улицы. Монтаж установки можно осуществлять непосредственно в обслуживаемом помещении и подвесным потолком.

Конструкция

Стандартно установки комплектуются приточным и вытяжным вентиляторами, приточным и вытяжным фильтрами, пластинчатым рекуператором и системой автоматического управления с пультом дистанционного управления. Инновационный тип рекуператора позволяет подогревать и увлажнять приточный воздух, при этом специальная мембрана рекуператора переносит из вытяжного воздуха только молекулы воды, оставляя в нем все загрязнения.

Вентиляторы установок оборудованы высокоэффективными крыльчатками с вперед загнутыми лопатками и асинхронными двигателями. Уплотненные шариковые подшипники двигателей не требуют техобслуживания и обеспечивают увеличенный срок службы. Защита двигателей вентиляторов осуществляется встроенными термоконтактами с автоматическим перезапуском при температуре 125°С.

В установке имеется две скорости вращения вентиляторов, возможность управления внешним электронагревателем (поставляется отдельно) и электронная защита рекуператора от обмерзания.

При наличии протяженной сети воздуховодов в каналы приточного и (или) вытяжного воздуха последовательно устанавливаются дополнительные вентиляторы подпора (поставляются отдельно).

Установка предназначена для монтажа непосредственно к круглым воздуховодам.

Отличительные особенности

- Встроенная система автоматики

- Самодиагностика ошибок

- Программируемый пульт управления с ЖК-дисплеем в комплекте

- Функция программирования недельного расписания работы установки

- КПД рекуператора до 85-90% при максимальном расходе воздуха

- Степень фильтрации EU5

- Контроль загрязнения фильтра по времени наработки с изменяемым параметром

- Бесперебойная работа без обмерзания при температуре до -15С

- Два режима работы при температуре ниже -15С:

- автоматический режим оттаивания рекуператора

- режим предотвращения обмерзания с подключением внешнего электронагревателя

Монтаж

Приточно-вытяжная установка поставляется готовая к подключению. Установка монтируется горизонтально в подпотолочном пространстве. При монтаже необходимо обеспечить доступ для сервисного обслуживания установок.

Установка монтируется горизонтально в подпотолочном пространстве. При монтаже необходимо обеспечить доступ для сервисного обслуживания установок.

Не допускается:

- использовать для транспортировки воздуха, содержащего «тяжелую» пыль, муку и т.д.

- монтировать во взрыво-, пожароопасных помещениях и для транспортировки воздуха с содержанием паров пожароопасных веществ.

Уход

Регулярно очищайте фильтр в зависимости от загрязненности, особенно в мае-июне, в пору цветения. В этот период может требоваться очищать фильтр 2 и более раз в месяц.

Для чистки фильтров и рекуператора не применяйте растворители и металлические щетки. Для удаления пыли пользуйтесь мягкой щеткой.

Проверка надежности электрических соединений производится не реже 1 раза в год.

Гарантия — 24 месяца.

Установки для извлечения ультратонкой фракции | McLanahan

Как работают системы регенерации UltraFINES

Сырье из сточных вод перерабатывающего завода направляется в отстойник UFR. Затем суспензия перекачивается под относительно высоким давлением в несколько гидроциклонов с использованием насоса McLanahan с резиновой футеровкой. Гидроциклоны извлекают большую часть фракций размером +400 меш (38 мкм) в виде частично обезвоженного нижнего продукта, который, в свою очередь, направляется на грохот обезвоживания. Экран для обезвоживания дополнительно обезвоживает нижний поток гидроциклона, превращая его в транспортируемый/штабелируемый продукт, который практически не имеет капель, даже если содержание влаги может превышать 20%. Извлеченный материал транспортируется и штабелируется и подходит для различных отраслей промышленности, включая песок, железную руду, добычу угля, золу, промышленные пески, песок для гидроразрыва пласта и многое другое. Любые частицы, проходящие через поверхность обезвоживающего грохота, рециркулируют через гидроциклоны для извлечения этих фракций, образуя замкнутый контур.

Затем суспензия перекачивается под относительно высоким давлением в несколько гидроциклонов с использованием насоса McLanahan с резиновой футеровкой. Гидроциклоны извлекают большую часть фракций размером +400 меш (38 мкм) в виде частично обезвоженного нижнего продукта, который, в свою очередь, направляется на грохот обезвоживания. Экран для обезвоживания дополнительно обезвоживает нижний поток гидроциклона, превращая его в транспортируемый/штабелируемый продукт, который практически не имеет капель, даже если содержание влаги может превышать 20%. Извлеченный материал транспортируется и штабелируется и подходит для различных отраслей промышленности, включая песок, железную руду, добычу угля, золу, промышленные пески, песок для гидроразрыва пласта и многое другое. Любые частицы, проходящие через поверхность обезвоживающего грохота, рециркулируют через гидроциклоны для извлечения этих фракций, образуя замкнутый контур.

Начав сначала с 4-дюймовых (100 мм) гидроциклонов, McLanahan Corporation быстро перешла на 9-дюймовые (225 мм) и 12-дюймовые (300 мм) гидроциклоны, чтобы уменьшить износ и, что более важно, устранить закупоривание апекса._Design_ru.png) на гидроциклонах. Для каждого заблокированного гидроциклона 100% этой части сырья идет прямо в отходы. Если у вас есть кластер из 20 гидроциклонов и один гидроциклонный блок, то 5% потока остается необработанным. Не требуется много времени, чтобы еще один, а затем еще один гидроциклон заблокировался, и, прежде чем вы это заметите, у вас уже меньше 50% потока будет направляться прямо в пруд.

на гидроциклонах. Для каждого заблокированного гидроциклона 100% этой части сырья идет прямо в отходы. Если у вас есть кластер из 20 гидроциклонов и один гидроциклонный блок, то 5% потока остается необработанным. Не требуется много времени, чтобы еще один, а затем еще один гидроциклон заблокировался, и, прежде чем вы это заметите, у вас уже меньше 50% потока будет направляться прямо в пруд.

Когда вы анализируете разницу в прогнозируемой производительности восстановления между устройствами 9 дюймов и 12 дюймов (225 мм и 300 мм) и 4 дюйма (100 мм), ее едва ли можно измерить с точки зрения общего восстановления. Если сравнивать потери в реальном мире, то они значительно выше у меньших блоков при возникновении засоров. Мы преобразовали 4-дюймовые кластеры других производителей в наши более крупные гидроциклоны, что привело к значительной экономии, затратам на техническое обслуживание и общему повышению производительности.

Связанные ресурсы

ПодробнееПочему McLanahan UltraFINES Recovery Systems

Существует несколько причин, по которым использование системы извлечения UltraFINES для извлечения мелких твердых частиц из потока хвостов может принести пользу производителю заполнителей. Извлечение мелкодисперсных твердых частиц может производить самостоятельный продукт, сокращать попадание твердых частиц в отстойники и снижать нагрузку на твердые частицы при последующей переработке.

Извлечение мелкодисперсных твердых частиц может производить самостоятельный продукт, сокращать попадание твердых частиц в отстойники и снижать нагрузку на твердые частицы при последующей переработке.

Извлекая всего 5 тонн в час за 2000 часов в год, вы можете окупить 10 000 тонн за сезон. В некоторых случаях этот восстановленный материал продается в качестве вспомогательного материала для обратной засыпки или трубного песка по более высокой цене, чем другие продукты с месторождения. Этот материал также можно использовать для реабилитации благодаря водоудерживающим свойствам этих тонких материалов.

UFR также является идеальной системой для производителей, которые сталкиваются со строгими требованиями к разрешениям и имеют ограниченные земельные ресурсы. Если производитель рассматривает систему очистки сточных вод, расположенную ниже по течению, снижение содержания твердых частиц может иметь большое значение при выборе фильтр-пресса.

Оборудование, используемое в McLanahan UFRs, полностью собственного производства и проверено на практике.

Часто задаваемые вопросы о системах восстановления UltraFINES

Задайте вопрос экспертуК сожалению, нет. Разумные пределы извлечения гидроциклона составляют около 400 меш или 38 мкм. Если вы хотите производить специальный продукт, такой как мелкая агломератная известь, можно использовать меньшие гидроциклоны (2 дюйма или 50 мм) для извлечения примерно до 20 мкм (номинально 625 меш), но вам потребуется их много. Даже в этом случае более мелкие фракции все равно необходимо будет содержать, чтобы в конечном итоге осесть. Устранение пруда может быть достигнуто с помощью таких продуктов, как сгустители и фильтр-прессы.

Конечное содержание влаги на выходе из обезвоживающего грохота зависит от характера твердых частиц. Насколько хороши твердые вещества? Являются ли они гидрофильными или гидрофобными? У них гладкая или шероховатая поверхность? Все эти факторы будут влиять на конечное содержание влаги.

Как правило, для UFR конечное содержание влаги будет составлять 20–25 % влаги по весу для материалов с удельным весом 2,7, но твердые частицы не будут капать, что означает, что свободная влага не выходит из обезвоживающего грохота. Затем этот материал легко транспортируется и штабелируется.

Ни одна система не может быть эффективной на 100%. В зависимости от градации твердых частиц мы обычно указываем, что перелив (выходящий поток) из UFR будет составлять 85-90%, проходящий через 400 меш (38 мкм). Кроме того, восстановленные твердые частицы не все будут иметь размер +400 меш — этот восстановленный продукт будет содержать частицы размером около 20 микрон.

Опытная бригада из трех человек и крановщика может установить типичный UFR за один день. Небольшая и менее опытная команда может запустить завод примерно за два дня.

UFR обеспечивает извлечение фракций самого мелкого размера без использования дополнительных химикатов.

Связаться с намиНайти дилера

Особенности и преимущества

- Максимальное извлечение мелких частиц без использования химикатов

- Потенциально пригодный для продажи продукт 7

- Увеличить выход карьера при использовании мелочи

- Использование взысканных штрафов на восстановление имущества

- Недорогая эксплуатация

- Быстрая окупаемость инвестиций

- Модульная конструкция

Mitsubishi Heavy Industries, Ltd. Глобальный веб-сайт в Малайзии

Схема завода

| Клиент | Petronas Fertilizer (KEDAH) SDN BHD |

|---|---|

| Место | KEDAH DARUL AMAN, MALAYSIA |

| CO 2 восстанавливающая способность | 160 метрических T/D (макс. 200 метрических T/D) 200 метрических T/D) |

| Процесс | KM CDR Процесс ® |

| Растворитель | Растворитель KS-1™ |

| Использование CO 2 | Производство мочевины |

| Начало эксплуатации | Октябрь 1999 г. |

| Источник дымовых газов | Паровой риформинг на природном газе дымовой газ |

Описание процесса

CO 2 извлекается из дымовых газов котлов, работающих на природном газе, и котлов, работающих на мазуте. Дымовой газ охлаждается и SOx удаляется (когда CO 2 извлекается из котла, работающего на мазуте) перед поступлением в абсорбер CO 2 .

Япония: Фукуока

CO

2 Завод по регенерации в ЯпонииПлан завода

| Клиент | Химическая компания «А» 9 0092 |

|---|---|

| Местонахождение | Фукуока, Япония |

| CO 2 Производительность рекуперации | 283 метрических T/D (макс. 330 метрических T/D) 330 метрических T/D) | Процесс | KM CDR Процесс ® |

| Растворитель | Растворитель KS-1™ |

| Использование CO 2 | Общее применение (несколько отраслей промышленности) |

| Начало эксплуатации 9009 0 | октябрь 2005 г. |

| Источник дымовых газов | Дымовые газы котлов, работающих на природном газе и мазуте |

Описание процесса

CO 2 извлекается из дымовых газов установки парового риформинга. CO 2 сжимается и затем используется для синтеза мочевины. Дымовой газ охлаждается перед входом в абсорбер CO 2 . Это первый коммерческий опыт MHI.

Индия: Aonla

CO

2 Завод по регенерации в ИндииПлан завода

| Клиент | Кооператив по производству удобрений Indian Farmers Fertilizer Co-Operative Ltd. |

|---|---|

| Местоположение | Аонла, Индия 900 92 |

| CO 2 Регенерационная способность | 450 метрических T/D |

| Процесс | Процесс KM CDR ® |

| Растворитель | Растворитель KS-1™ |

| Использование CO 2 | Производство карбамида |

| Начало эксплуатации | Декабрь 2006 г. |

| Источник дымовых газов | Дымовые газы установки парового риформинга, работающие на природном газе |

Описание процесса

CO 2 извлекается из дымовых газов установки парового риформинга. CO 2 сжимается и затем используется для синтеза мочевины. Дымовой газ охлаждается перед входом в абсорбер CO 2 . Это первый коммерческий опыт MHI.

Индия: Пхулпур

CO

2 Завод по регенерации в ИндииСхема завода

| Клиент | Indian Farmers Fertilizer Co-Operative Ltd. |

|---|---|

| Местоположение | Пхулпур, Индия |

| CO 2 восстанавливающая способность | 450 метрических T/D |

| Процесс | KM CDR Процесс ® |

| Растворитель 90 090 | Растворитель KS-1™ |

| Использование CO 2 | Производство карбамида |

| Начало эксплуатации | Декабрь 2006 г. |

| Источник дымовых газов | Дымовые газы установки парового риформинга, работающей на природном газе |

Индия: Какинада

CO

2 Завод по регенерации в ИндииПлан завода

| Клиент | Нагарджун a Удобрения и химические вещества Лимитед |

|---|---|

| Местонахождение | Какинада, Индия |

| CO 2 Регенерирующая способность | 450 метрических T/D |

| Процесс | Процесс KM CDR ® |

| Растворитель | KS-1 ™ Растворитель |

| Использование CO 2 | Производство мочевины |

| Начало эксплуатации | Март 2009 г. | Источник дымовых газов | Дымовой газ установки парового риформинга, работающего на природном газе |

Индия: Виджайпур

CO

2 Рекуператорная установка в ИндииСхема установки

| Клиент | National Fertilizers Limited |

|---|---|

| Местоположение | Виджайпур, Индия |

| CO 2 мощность извлечения | 450 метрических T/D |

| Процесс | Процесс KM CDR ® |

| Растворитель | Растворитель KS-1™ |

| Использование CO 2 | Производство мочевины |

| Начало эксплуатации | Июнь 2012 г. |

| Дымоход источник газа | Дымовой газ установки парового риформинга, работающего на природном газе |

ОАЭ: Абу-Даби

CO

2 Утилизатор в Абу-ДабиПлан установки

| Клиент | Nagarjuna Fertilizers and Chemicals Limited |

|---|---|

| Местонахождение | Какинада, Индия |

| CO 2 Регенерационная способность | 450 метрических T/D |

| Процесс | KM CDR Процесс ® |

| Растворитель | Растворитель KS-1™ |

| Использование CO 2 | Производство мочевины |

| Начало эксплуатации | Март 2009 г. |