Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

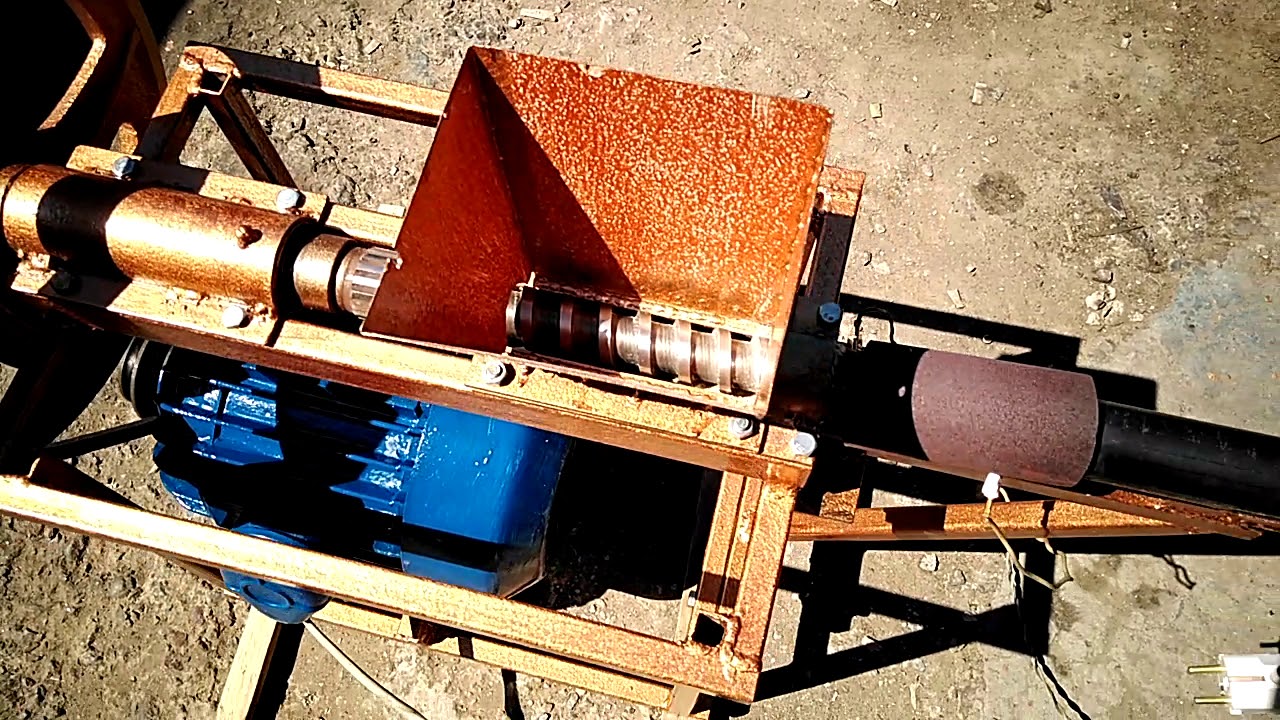

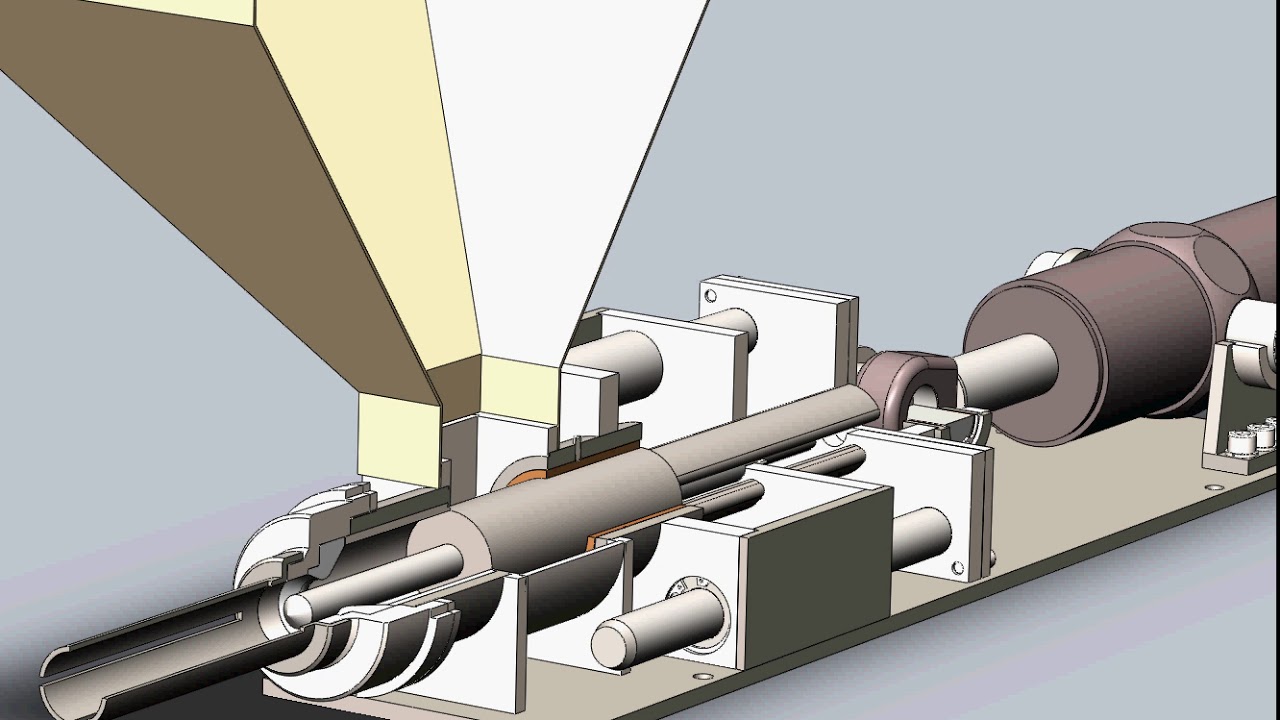

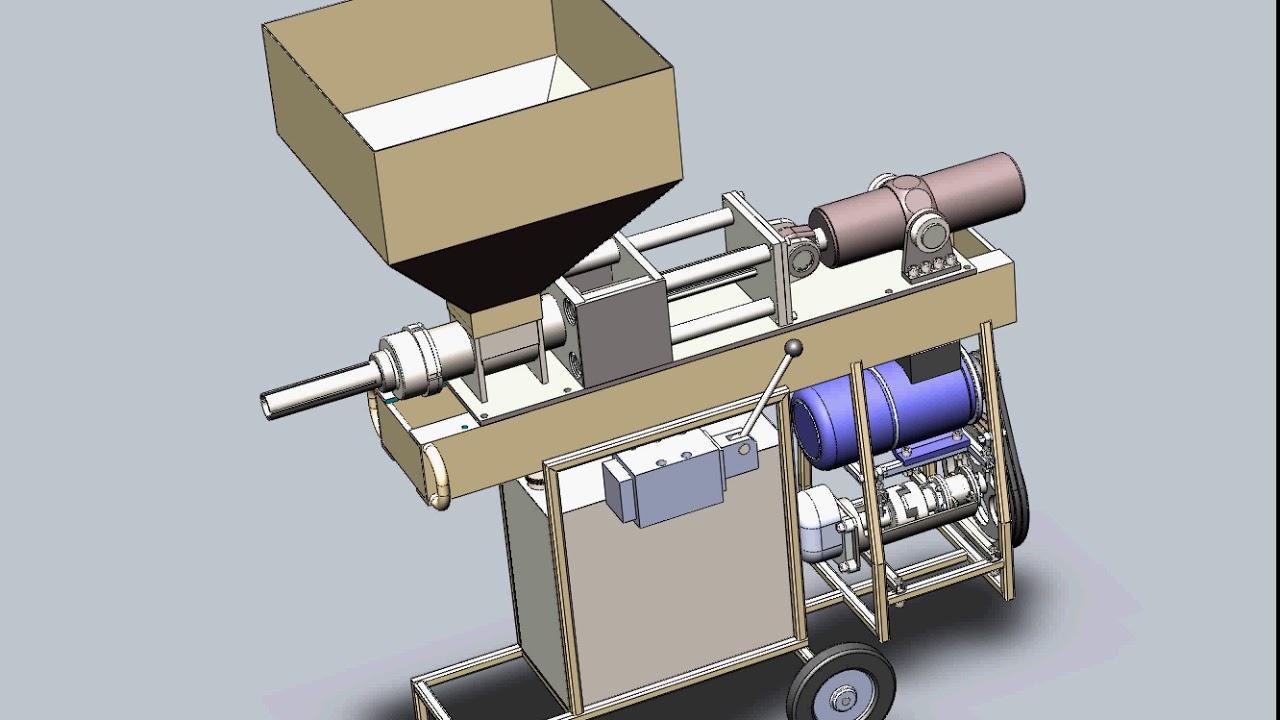

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Виды прессов

Различают 4 разновидности пресса. Разница между ними в принципе работы и стоимости устройства.

Виды:

- ударно-механический пресс;

- гидравлический пресс;

- шнековый пресс;

- пресс-гранулятор.

Принцип работы ударно-механического пресса основан на ударах, под действием которых щепки продавливаются через фильеру. Преимуществом данного устройства считается то, что помимо древесных отходов прессовать можно остатки МДФ или угольную пыль. Длительное время прибор может работать без вмешательства человека.

Пресс для брикетирования опилок гидравлического типа схож по принципу действия с применением гидравлического домкрата. Пресс-форма заполняется сырьем и на нее оказывается давление гидроцилиндром. Недостатком данной модели можно считать невысокий объем выпускаемой продукции. Для прессования опилок и создания евродров в гидравлическом прессе требуется применять связующее.

Производство пеллет с использованием шнекового пресса производится при воздействии высоких температур. Измельченная древесина подается на шнек через фильеру. Под оказываемым давлением сырье прессуется. По причине возникновения высокой температуры, у древесины проступает ее природное связующее, вследствие чего прессованный брус обладает достаточной прочностью. Брикетированная линия имеет схожие черты с работой мясорубки, то есть готовое сырье помещается в отверстие, перемешивается в бункере и выходит через сужающийся канал.

Прессовка опилок при помощи пресс-гранулятора достаточно быстрый процесс. Изготовить получится только продукцию небольшого размера. Существенным достоинством данного изделия можно считать его стоимость и наличие различных дополнительных приспособлений, которые позволяют улучшить качество продукции.

Изготовить получится только продукцию небольшого размера. Существенным достоинством данного изделия можно считать его стоимость и наличие различных дополнительных приспособлений, которые позволяют улучшить качество продукции.

Чтобы получить из опилок топливо, на любом виде пресса необходимо их подготовить. Уровень влажности сырья должен находиться в пределах 4-10%, а также предварительно необходимо измельчить на фракции размером 25х25 мм.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Критерии выбора пресса

Прежде чем устанавливать для личного использования оборудование для производства брикетов из опилок, необходимо оценить целесообразность покупки. Станок для изготовления евродров из древесных отходов дает ряд преимуществ, но это довольно дорогостоящая конструкция, поэтому следует акцентировать внимание на следующих моментах:

- достаточно ли сырья для производства;

- возможность реализовать излишки продукции;

- потребность в данном виде топлива.

Собственный пресс является выгодным вложением, в том случае, если вам необходимо обогревать большие площади, или вы решили заниматься продажей евродров в коммерческих целях. Прессованные древесные опилки позволят вам сэкономить в том случае, если у вас доступ к остаткам продукции от деревообрабатывающей промышленности. И даже при правильном использовании пресса его стоимость окупиться только спустя примерно 2 года.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

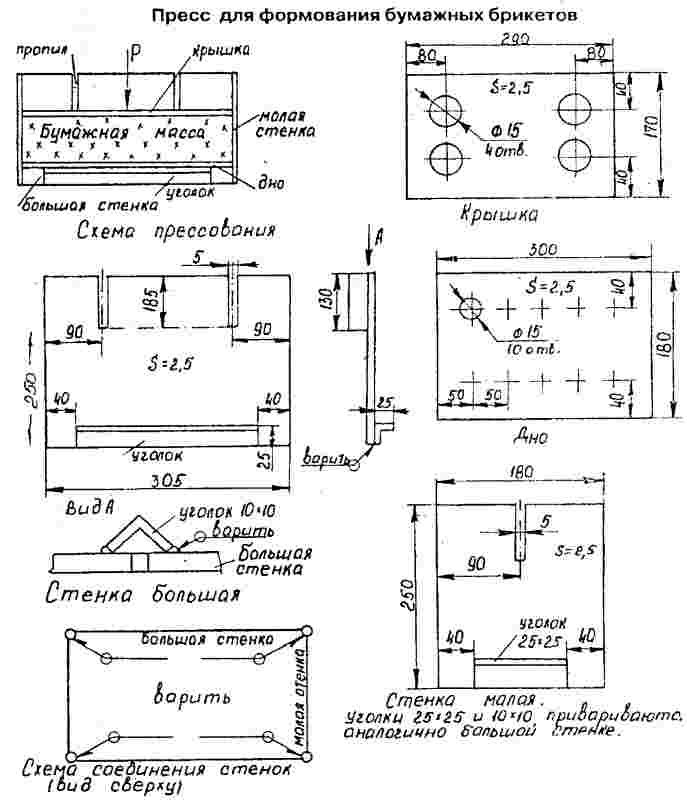

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Основные элементы пресса

Самым важным элементом пресса является пресс-форма. Устройство пресс формы имеет несложную конструкцию. Ее сечения выбирается произвольно, это зависит больше от предпочтений определенного человека, поскольку форма дает понимание о том, как будет выглядеть готовый продукт.

Также к элементам устройства относится поршень и механизм, который создает давление. Минимальное усилие, которое должно прилагаться, чтобы получить евродрова, равняется 30 Мпа. При этом, нет необходимости добавлять связующее, поскольку лигнин свяжет материал достаточно прочно.

Какое оборудование необходимо для производства топливных брикетов

Содержание

- 1 Промышленное оборудование

- 2 Кустарное производство

Буквально недавно на отечественном строительном рынке появилось новое твердое топливо для печей и котлов, производители которого позиционируют его как экономически выгодную альтернативу обычным дровам. Называется топливо евродровами или топливными брикетами, а изготавливается оно из остатков природных материалов, например, древесины, бумаги, соломы, шелухи от семян, скорлупы от орехов.

Процесс производства топливных брикетов простой, необходимо подготовить сырье и спрессовать его под высоким давлением, так же можно провести термическую обработку. Полученное изделие станет плотным, сухим, готовым к использованию в печи. В этой статье мы поговорим о том, какое необходимо оборудование для производства топливных брикетов, рассмотрим состав промышленной линии производства и альтернативные варианты оборудования для домашнего изготовления подобной продукции.

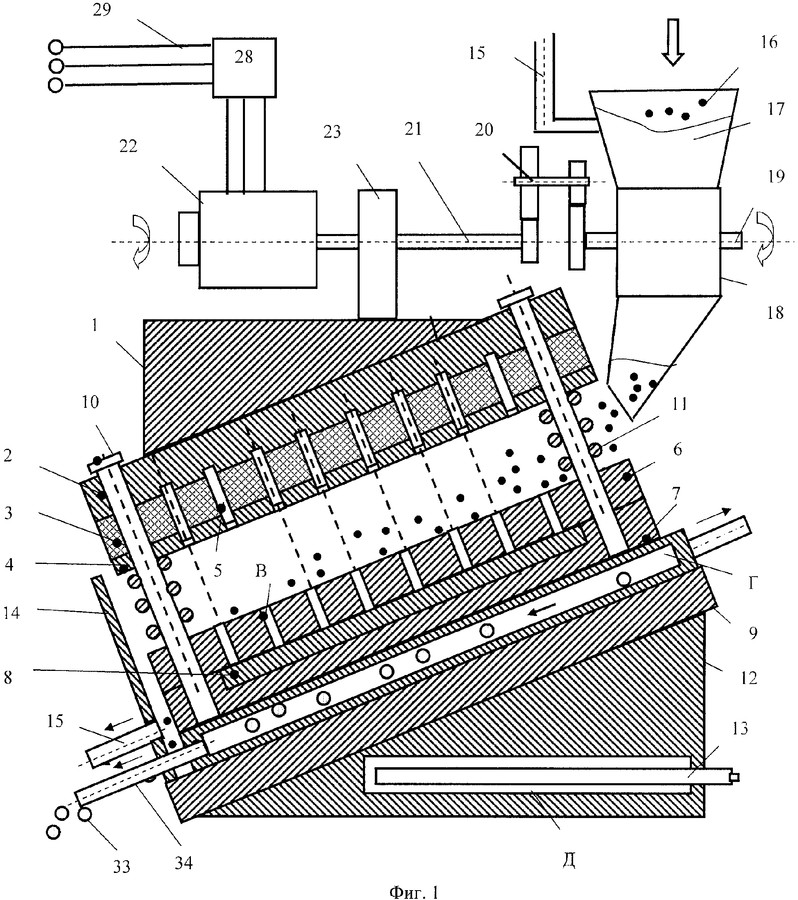

Производственная линия для создания брикетов топлива РУФ

Промышленное оборудование

Как мы уже сказали, топливные брикеты создаются из различного рода биологических отходов. Самым популярным сырьем является древесины, а самые жаркие брикеты получаются из масляных злаковых культур. Полноценные линии производства подобной продукции предполагают проведение нескольких технологических процессов, для каждого из которых необходимо определенное оборудование.

Чтобы произвести качественные евродрова, понадобятся:

- Дробилки и измельчители.

Создавая брикеты из древесины или соломы, следует первым делом качественно подготовить сырье. На первом этапе его следует измельчить до определенного размера фракции. Чем мельче будут гранулы, тем плотнее, а значит лучше получится топливный брикет.

Создавая брикеты из древесины или соломы, следует первым делом качественно подготовить сырье. На первом этапе его следует измельчить до определенного размера фракции. Чем мельче будут гранулы, тем плотнее, а значит лучше получится топливный брикет. - Калибраторы. Позволяют отсеивать нужного размера фракцию, а остальное сырье отправлять на дополнительную переработку.

- Сушильные камеры. Приходящее от поставщиков сырье переполнено влагой, а чтобы от нее избавиться потребуются сушильные камеры. Они могут использовать до и после измельчения сырья. Зависимость здесь опять же прямая, чем суше — тем лучше. Во время работы сушилки применяются электронные измерители влаги, которые четко контролируют показатели сырья.

Брикетирующий станок для евродров Нестро

- Брикетировочный станок, пресс, экструдер. В зависимости от вида евродров пресс для изготовления топливных брикетов может быть разным по виду и принципу работы.

Самые современные машины дополнительно проводят температурную обработку сырья, выпаривая влагу и создавая защитную оболочку. Отметим, что одни и те же прессы могут быть использованы для разного вида сырья.

Самые современные машины дополнительно проводят температурную обработку сырья, выпаривая влагу и создавая защитную оболочку. Отметим, что одни и те же прессы могут быть использованы для разного вида сырья. - Упаковочная установка. Конечным этапом производства топливных брикетов является упаковка. Евродрова заворачиваются в целлофан, чтобы обезопасить их от влажности и значительно увеличить срок хранения.

Технология изготовления брикетов не отличается особой сложностью, все технологические процессы понятны и просты. Производители оборудования для создания подобных производств предлагают готовые линии в сборе, либо станки по отдельности. Лидерами среди поставщиков оборудования являются немцы и австрийцы. По названиям этих фирм называются и брикеты, так проще понять, по какой технологии они созданы.

В настоящее время чаще всего встречаются три вида топливных брикетов:

- Евродрова РУФ — созданные на немецком оборудовании, самые простые представители своего класса.

Для производства этих топливных брикетов используется гидравлический пресс. Термической обработке сырье не подвержено, поэтому внешний вид евродров светлый, а по форме они напоминают кирпичики. Многие отечественные производители брикетов топлива предпочитают использовать именно гидравлический станок для изготовления своей продукции, считая его наиболее удачным решением.

Для производства этих топливных брикетов используется гидравлический пресс. Термической обработке сырье не подвержено, поэтому внешний вид евродров светлый, а по форме они напоминают кирпичики. Многие отечественные производители брикетов топлива предпочитают использовать именно гидравлический станок для изготовления своей продукции, считая его наиболее удачным решением. - Евродрова Нестро — другая немецкая компания создает оборудование для изготовления похожих изделий. Для производства топливных брикетов этой марки применяется ударно-механический пресс. Ударный пресс позволяет создавать евродрова цилиндрической формы, похожие на небольшие полешки или тонкие стволы деревьев. В зависимости от того, как настроена установка для изготовления топливных брикетов, они могут иметь или не иметь отверстие посередине. Отверстие в центре необходимо для улучшения циркуляции воздуха, и как следствие для лучшего горения твердого топлива.

Технология производства топливных брикетов Пини-Кей

- Евродрова Пини-Кей — самое технологически сложное производство придумали австрийцы, в их линии стоит не просто шнековый пресс, а полноценный экструдер.

Этот аппарат позволяет создавать высокие температуры при формовке, тем самым обжигая внешнюю часть топливного брикета. При оплавлении сырья получается внешняя оболочка, которая является защитой от влаги и механических воздействий на изделие. Шнековый пресс для производства топливных брикетов имеет огромную мощность, поэтому плотность выходящих евродров велика, на 30-40% выше, чем у изделий РУФ, Нестро. Евродрова Пини-Кей имеют темный глянцевый цвет, их форма вытянутая, многогранная, цилиндрическая. В центре брикета проделано отверстие для улучшения доступа воздуха.

Этот аппарат позволяет создавать высокие температуры при формовке, тем самым обжигая внешнюю часть топливного брикета. При оплавлении сырья получается внешняя оболочка, которая является защитой от влаги и механических воздействий на изделие. Шнековый пресс для производства топливных брикетов имеет огромную мощность, поэтому плотность выходящих евродров велика, на 30-40% выше, чем у изделий РУФ, Нестро. Евродрова Пини-Кей имеют темный глянцевый цвет, их форма вытянутая, многогранная, цилиндрическая. В центре брикета проделано отверстие для улучшения доступа воздуха.

В домашних условиях качественное производство не наладить, поскольку пресс для топливных брикетов должен иметь высокую мощность. Дело в том, что при сильном сжимании древесины, соломы или другого природного сырья из него выделяется лигнин, который обладает склеивающими свойствами. Поэтому добавлять другие компоненты для формирования брикетов не нужно.

Используя самодельный пресс для изготовления топливных брикетов, конечно же, не добиться такого давления, поэтому и приходится добавлять клеевой состав, но это не останавливает многих людей в организации своего домашнего производства евродров. В качестве клеевого состава могут быть использованы:

В качестве клеевого состава могут быть использованы:

- обойный клей на основе крахмала;

- обычная глина;

- картон или бумага, макулатура.

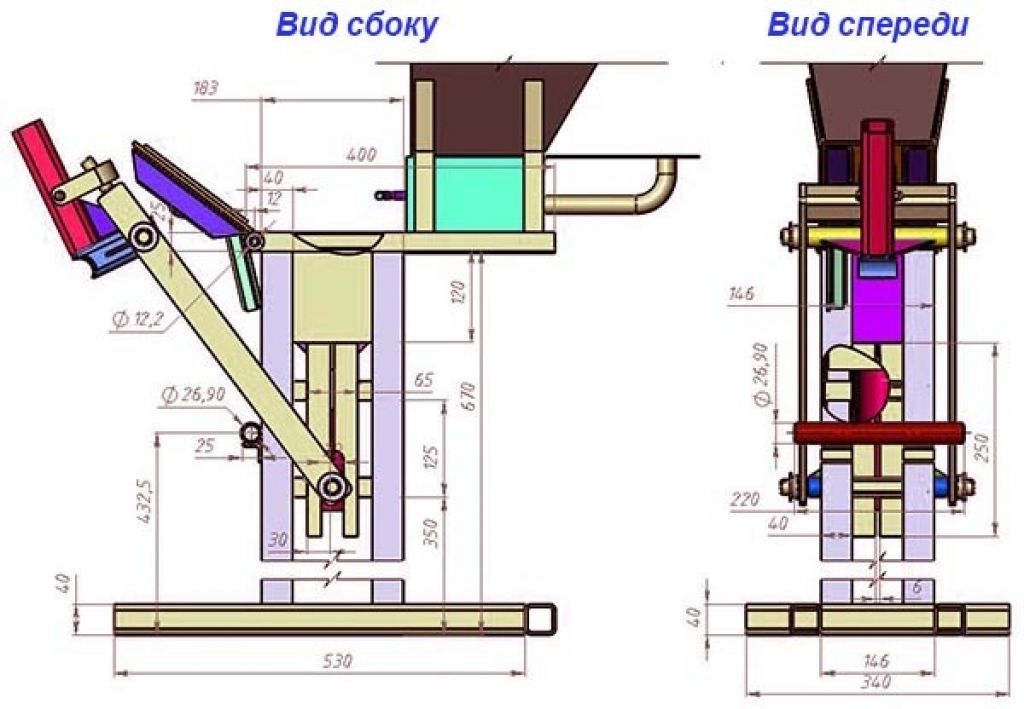

Сборка самодельного гидравлического пресса для производства топливных брикетов

Добавляется клеевой состав к сырью в пропорции 1 к 10. Если использовать обойный клей для формирования брикетов, то это может быть достаточно затратно. При добавлении глины брикет становится более тяжелым, а при сгорании от него остается очень много золы. Оптимальным вариантом является бумага, которая также горит и выделяет тепло.

Созданные в домашних условиях брикеты не будут отвечать самым высоким требованиям, но вполне сгодятся для отопления дома в зимний период.

Кустарное производство

Европейские потребители твердого топлива известны нам своим экономным подходом. Однако покупая топливные брикеты, они не задумываются о том, что можно попробовать их создать самому, своими руками в своем гараже. Отечественный потребитель привык все тестировать, поэтому многие люди создают и устанавливают у себя дома оборудование для изготовления топливных брикетов.

Промышленное производство топливных брикетов состоит из нескольких процессов, но для домашнего изготовления хватит и двух. Главными процессами станут: сушка и прессование. (Сушка сырья и готовых изделий, а также формование прессом брикетов топлива подходящей формы.)

Сразу стоит сказать, что заниматься изготовлением топливных брикетов своими руками стоит тогда, когда у вас есть бесплатное сырье и большое количество свободного времени, а получившиеся брикеты вы будете использовать для отопления дома и их есть где хранить.

В остальных случаях рентабельность домашнего производства может вызывать серьезные вопросы. Все таки заводские брикеты топлива стоят недорого и всегда доступны в магазинах. Но если вы все же решились, то давайте рассмотрим, как построить домашнее производство.

Для сушки нам оборудование не понадобиться, потребуется только место под солнцем и хорошая погода. Под теплыми лучами солнца сырье, а мы будем использовать опилки, сохнет достаточно быстро. Опилки — оптимальный вариант для топливных брикетов самостоятельного производства, ведь даже измельчать их не нужно.

Опилки — оптимальный вариант для топливных брикетов самостоятельного производства, ведь даже измельчать их не нужно.

Ручной механический пресс для формовки брикетов

Для производства топливных брикетов нам потребуется хороший пресс. Здесь мы можем пойти по двум разным путям:

- Купить подходящий б/у или новый пресс в готовом виде.

- Сделать пресс для топливных брикетов своими руками.

Первый вариант потребует некоторого бюджета, но зато вы получите в свое распоряжение готовое устройство. Во втором случае придется проявить фантазию и мастерство. Чтобы собрать свой пресс, можно обратиться к сети Интернет и поискать подходящий чертеж. Грамотный чертеж или образная схема помогут вам сориентироваться в большом многообразии прессующих механизмов и выбрать подходящий.

Совет: если кто-либо в вашем окружении уже имеет у себя дома готовое производство евродров, то можно перенять его опыт и построить уже свой маленький заводик.

Какие разновидности прессов, сделанных самостоятельно, можно поставить себе в дом:

Винтовой пресс для создания плотных брикетов

- Винтовой пресс — ручной пресс с резьбой станет самым простым вариантом.

На станину закрепляется емкость с перфорацией для слива воды, в которую опускается механизм. С помощью ручки мы закручиваем пресс, создавая давление и формируя брикет. Чертеж пресса винтового вида даже не нужен, и так понятно, как он работает. Большим минусом такого станка для изготовления топливных брикетов является чрезвычайно низкая производительность. Только представьте сколько времени уходит на закручивание и откручивание ручки, загрузку сырья и извлечения готового изделия.

На станину закрепляется емкость с перфорацией для слива воды, в которую опускается механизм. С помощью ручки мы закручиваем пресс, создавая давление и формируя брикет. Чертеж пресса винтового вида даже не нужен, и так понятно, как он работает. Большим минусом такого станка для изготовления топливных брикетов является чрезвычайно низкая производительность. Только представьте сколько времени уходит на закручивание и откручивание ручки, загрузку сырья и извлечения готового изделия. - Механический ручной пресс — простая система прессования основанная на ударном сжатии материала, с длинными рычагами, которыми следует орудовать для создания подходящего давления. Самое главное, чтобы этот самодельный пресс был хорошо закреплен, тогда производство топливных брикетов будет быстрым и простым.

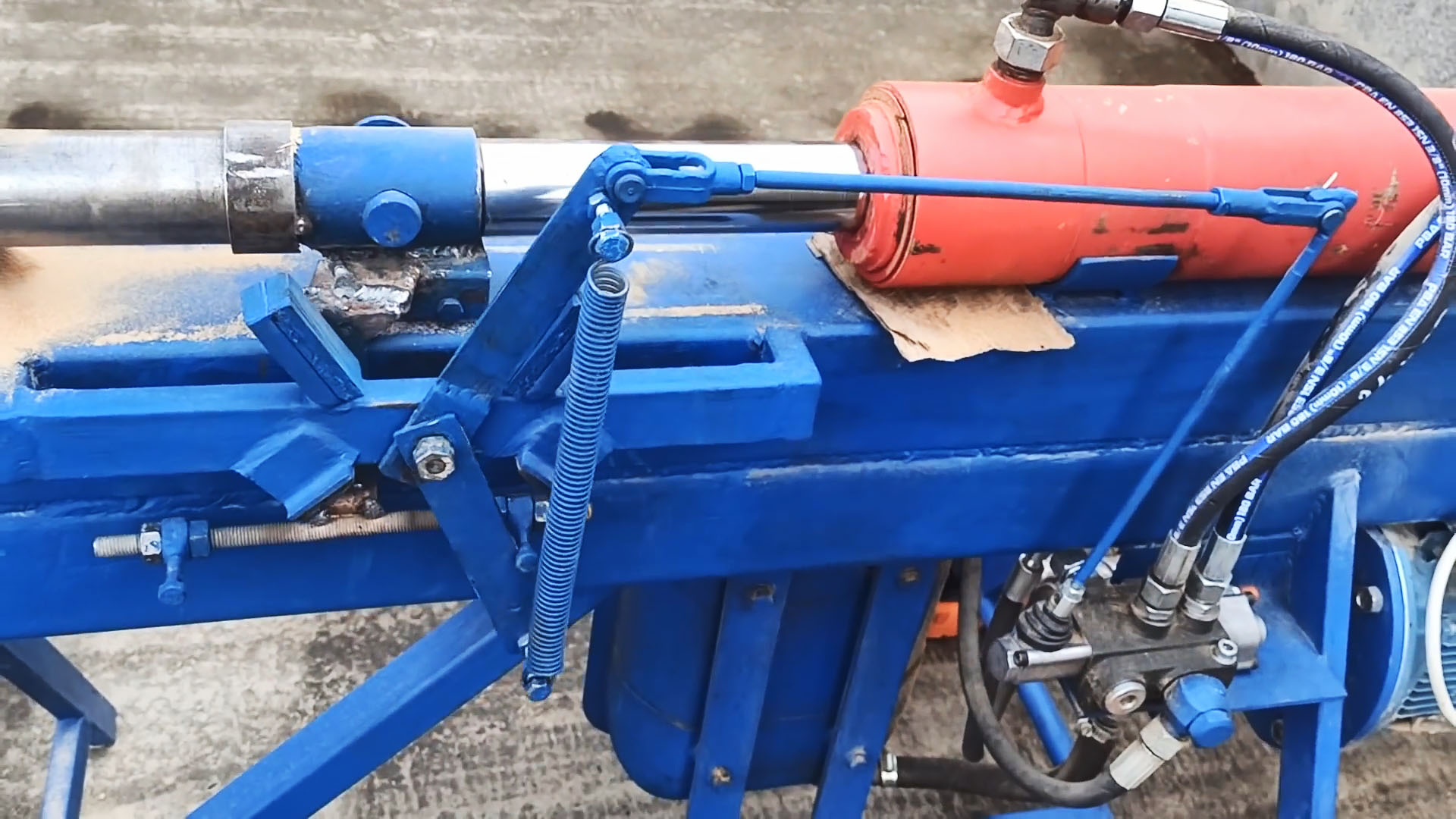

- Гидравлический пресс — гидравлику можно использовать, взяв за основу автомобильный домкрат. Закрепив его на железной раме кверху ногами, можно получить оригинальную установку для прессования.

В сети можно найти и другие вариации прессов для создания топливных брикетов своими руками. Если же у вас имеется фантазия, вы легко усовершенствуете под себя подходящее изделие.

Сделать топливные брикеты своими руками можно, но стоит ли игра свеч, ведь потратить сил, времени и средств придется много, а результат спрогнозировать практически невозможно. Нередки случаи, когда самодельные брикеты топлива попросту рассыпались после сушки.

Просчитав для себя экономическую составляющую, опробовав в деле обычные дрова и топливные брикеты, принимайте взвешенное решение, тем более вы теперь знаете, какое оборудование вам понадобиться для создания своих топливных брикетов.

Как сделать брикеты из опилок своими руками

Возник вопрос: реально ли создать брикеты из опилок, которые можно использовать в качестве топлива, например, для теплицы? Ненужные материалы можно найти на любой даче. Это могут быть:

Это могут быть:

- опилки;

- доски;

- древесные отходы;

- солома;

- филиалы;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы их использовать, нужно сначала измельчить. Для этого вам понадобятся машины, предназначенные для этого. Их не нужно изготавливать самостоятельно, готовые устройства предлагаются в продаже специализированными магазинами.

Для такой работы подойдет роторная машина, которая с помощью ножей способна измельчать растительное сырье. Его стоимость доступна любому дачнику. Это приспособление незаменимо, когда нужно достать удобрения.

Такую машину можно использовать и для покупки топливных брикетов. Однако в одиночку им не справиться, нужно иметь дополнительное оборудование.

Технологический процесс

Для изготовления брикетов вам понадобится глина и, конечно же, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, являющаяся основным связующим элементом, равномерно занимала весь объем опилок.

Очень важно, чтобы глина, являющаяся основным связующим элементом, равномерно занимала весь объем опилок.

Смесь можно перемешать вручную, но лучше использовать строительный миксер. Он сделает эту работу быстро и качественно.

Для формования брикетов подходят различные материалы:

- коробки;

- выброшенные горшки;

- любой мощности.

Формование будущего топлива следует проводить прессованием готового раствора.

Последним этапом производства является сушка. Хорошо, когда на улице яркая солнечная погода, ведь в таких условиях брикеты очень быстро сохнут.

Свойства топливных брикетов

Евродрова — топливные брикеты

Топливные брикеты представляют собой 4-х или 6-гранный брус со сквозным отверстием для дымоудаления в центре. Диаметр от 50 до 75 мм, диаметр отверстия около 20 мм. Длина от 10 до 30 см. Их плотность может достигать 1200 кг на кубический метр при зольности менее 1%.

Топливные брикеты горят в 3,5-4 раза дольше, чем дрова.

А по калорийности продукты из лузги равны углю (до 5200 килокалорий на килограмм), опилки чуть ниже — 4200 ккал/кг. При этом зольность в угле достигает 20%, в брикетах не более 3%. Поэтому они очень удобны для розжига каминов, европейских печей.

На каком станке можно делать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты изготавливают в виде кирпичей или круглых.

В таких машинах основным элементом является деталь, формирующая брикет под высоким давлением.

Такой самодельный пресс может иметь несколько видов, в которых используются различные механизмы:

- ручной привод; домкрат

- ;

- гидравлический привод.

Самый простой – ручной механизм. Сварная рама изготовлена из стальной профильной трубы. Такую рамку удобно закрепить на стене. Внизу рамы прочно крепится фиксированная форма, которая может иметь самый разный вид, но чаще используется прямоугольная конфигурация. Длинный рычаг крепится к верхней части с помощью шарнирного соединения. К нему подсоединяется пресс-штуцер, который входит в пресс-форму. Для ее свободного перемещения предусмотрен небольшой зазор.

Длинный рычаг крепится к верхней части с помощью шарнирного соединения. К нему подсоединяется пресс-штуцер, который входит в пресс-форму. Для ее свободного перемещения предусмотрен небольшой зазор.

В других вариантах используются механизированные домкраты, гидроприводы, заменяющие рычажные. На дне просверливаются небольшие отверстия, чтобы вода могла свободно выходить из формы во время работы. Ознакомиться с конструкцией можно в видео:

Сырье для евродревесины

Для создания таких изделий в домашних условиях используются всевозможные органические отходы (растительные, сельскохозяйственные). Обычно используют опавшие листья, ветки деревьев, шелуху злаков, сухие стебли растений, солома, опилки, бумага, картон и др.

Теперь перейдем непосредственно к изготовлению евродрова своими руками. Этот процесс состоит из нескольких последовательных этапов:

- Этап 1. Сначала нужно очистить сырье от лишних примесей и грязи, затем смешать его с сухим глиняным порошком в соотношении 10:1, где последний компонент будет 100 г, а сырья — около 1 кг.

В готовую смесь добавить немного воды и все перемешать до однородности. Количество жидкости определяется способностью смеси формироваться, принимая разные формы, поэтому состав не должен быть слишком густым или разреженным. Кроме того, конечная плотность продукта зависит от количества воды. Если вы добавили много жидкости, будьте готовы к тому, что для высыхания потребуется больше времени. Для улучшения свойств материала при горении в сырье можно добавлять измельченный картон.

В готовую смесь добавить немного воды и все перемешать до однородности. Количество жидкости определяется способностью смеси формироваться, принимая разные формы, поэтому состав не должен быть слишком густым или разреженным. Кроме того, конечная плотность продукта зависит от количества воды. Если вы добавили много жидкости, будьте готовы к тому, что для высыхания потребуется больше времени. Для улучшения свойств материала при горении в сырье можно добавлять измельченный картон. - Этап 2. Полученную смесь нужно поместить в специальные формы и прессовать. В процессе прессования сырья требуется выжать из него как можно больше жидкости. Смесь необходимо оставить в формах на некоторое время, чтобы отстояться.

- Этап 3. Следующим этапом изготовления топливных брикетов является их сушка. Возможен вариант с использованием специальной сушильной камеры или обычных природных условий. Необходимо тщательно просушить изделия, иначе готовое изделие получится некачественным.

Если брикеты недостаточно сухие, они не будут гореть и рассыпаться. Для повышения прочности изделия в момент сушки их прокладывают сухими листьями, бумагой, щепой.

Если брикеты недостаточно сухие, они не будут гореть и рассыпаться. Для повышения прочности изделия в момент сушки их прокладывают сухими листьями, бумагой, щепой. - Этап 4. После полного высыхания евродеревьев можно приступать к их транспортировке на склады или поленницы. Теперь они пригодны для использования.

Пресс шнековый

Его можно назвать самым простым, сделанным домашними мастерами. Смесь заливается в перфорированную формовочную емкость, после чего ставится под станину. Медленно затяните винт, чтобы создать желаемое давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Гораздо проще и быстрее делать «кирпичные» брикеты на самодельном прессе, в котором используется длинный рычаг и система «выталкивания» их из формы. Чтобы ускорить процесс, некоторые дачники приваривают к каркасу сразу две формы.

Не все мастера довольны ручной работой. Также имеется улучшенная механизированная техника. Например, для повышения производительности пресса для брикетирования опилок ручной привод можно заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, но результат повысит КПД.

Например, для повышения производительности пресса для брикетирования опилок ручной привод можно заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, но результат повысит КПД.

Даже сложности в изготовлении деталей не останавливают домашних мастеров. Они смогли самостоятельно сделать шнековый пресс, на котором получаются брикеты очень хорошего качества. Однако изготовление винта и корпуса из высоколегированных сталей было дорогостоящим.

Для такой машины необходим электропривод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Опилки как твердое топливо

Этот экологически чистый и наиболее экономичный вид топлива бывает нескольких видов. Один из них — щепа и опилки навалом

… Их легко получить на деревообрабатывающих предприятиях, где они являются отходами или если поблизости есть столярная мастерская. Брикеты и пеллеты изготавливаются с помощью специального пресса. Этот процесс с помощью нехитрых приспособлений можно наладить в домашних условиях.

Этот процесс с помощью нехитрых приспособлений можно наладить в домашних условиях.

Следующий вид топлива — пеллеты

… Они гораздо выгоднее обычных дров (горят дольше, а стоимость в разы ниже). Их очень удобно транспортировать и хранить. Пеллеты представляют собой небольшие капсулы (около восьми миллиметров в диаметре), изготовленные из спрессованных опилок.

Помимо пеллет и рассыпных опилок, используются для печей длительного горения Топливные брикеты

… Бывают цилиндрическими, прямоугольными, шести- и восьмигранными (Пини-Кей).

Преимущества использования опилок в качестве топлива

- — Низкая стоимость топлива;

- — удобство хранения;

- — Теплоотдача и продолжительность горения выше, чем у обычных дровяных или торфяных брикетов;

- — Пеллеты при горении не выделяют копоти и ядовитых веществ;

- — Продукты горения, остающиеся от сжигания опилок — хорошее удобрение для сада;

- — Мусора из опилок и пеллет гораздо меньше, чем из дров и угля;

- — Благодаря тому, что опилки всегда сухие, вы можете использовать их для розжига печи в любое удобное время, а дрова иногда требуют дополнительной сушки;

- — При сжигании топливных брикетов или опилок образуется гораздо меньше золы и золы, чем при сжигании дров.

Недостатки использования опилок

К недостаткам можно отнести пыль от опилок, которая в редких случаях может вызвать аллергическую реакцию, а также то, что при неправильном хранении опилки могут самовозгораться. Однако оба эти фактора встречаются крайне редко.

Как сделать топливные брикеты для использования в печи длительного горения

Для изготовления брикетов из опилок вам потребуется:

- — деревянные брусья, гвозди и молоток для сборки пресса;

- — два металлических цилиндра — формы для будущих брикетов;

- — опилки;

- — вода.

1. Опилки насыпать в глубокую емкость и смешать с водой до консистенции густой сметаны.

2. Из деревянных брусьев собираем пресс по схеме. Принцип заключается в кредитном плече.

3. Влажные опилки помещают в металлическую форму и прессуют, нажимая на ручку деревянного «станка».

4. Готовые брикеты вынуть из формы и разложить сушиться.

Еще один аналогичный способ изготовления печных брикетов – собрать несколько деревянных ящиков с множеством ячеек, смешать опилки с водой и небольшим количеством глины и плотно забить этой смесью ячейки ящиков, чтобы выпустить воду. Через сутки вынимаем топливные брикеты и используем их по назначению.

Через сутки вынимаем топливные брикеты и используем их по назначению.

Печь Бубафоня на опилках своими руками

Поскольку температура горения опилок выше температуры горения древесины, стенки топливного бака необходимо делать толще — не менее 10 мм. А для обеспечения пожарной безопасности печь устанавливают на фундамент и оснащают светоотражающим экраном, водяным контуром или обкладывают печь огнеупорным кирпичом.

Монтажный материал для печи

- — толстостенная бочка с герметичным дном (или отработанный газовый баллон) для печи, объем желательно выбирать около двухсот литров;

- — два отрезка металлических труб;

- — швеллер;

- — металл листовой;

- — шлифовальная машина, к ней зачистные и отрезные круги;

- — молоток;

- — сварочный аппарат и электроды;

- — ножовка по металлу;

- — кирпичи и цемент для фундамента.

Работы должны выполняться в соответствии с правилами техники безопасности. Кроме того, работы необходимо выполнять вблизи источника электричества.

Кроме того, работы необходимо выполнять вблизи источника электричества.

1. Топливный бак

Если используется бочка или банка, необходимо обрезать верхнюю часть. Для этого используйте болгарку или ножовку по металлу. По разметке отрезают верхнюю часть, внимательно следя за тем, чтобы инструмент не перегревался, а линия реза была ровной. Остальное в дальнейшем можно использовать как крышку печи.

В случае если топливный бак изготовлен сваркой из листового металла, его предварительно сгибают по радиусу на гибочном станке, затем соединяют сварочным аппаратом в виде цилиндра. К этому баллону вырезают дно соответствующего размера из куска листового металла и приваривают, соблюдая качество сварного шва.

Диаметр прижимной окружности должен быть немного меньше диаметра топливного бака. Это обеспечит его свободное перемещение в топке по мере сгорания топлива. В центре напорного круга необходимо вырезать отверстие, равное диаметру подающей трубы. После этого швеллер распиливают на 4 равные части и приваривают к кругу. Это необходимо для увеличения веса прижимного колеса и обеспечения дополнительной прочности конструкции.

Это необходимо для увеличения веса прижимного колеса и обеспечения дополнительной прочности конструкции.

Длина подающей трубы рассчитывается следующим образом: измерьте длину топливного бака и прибавьте к этому значению от 20 до 50 см.

Подающая труба и прижимной круг соединены сваркой.

На трубе необходимо сделать заслонку, с помощью которой будет регулироваться количество воздуха, поступающего в топку. Самый простой затвор представляет собой небольшой металлический кружок с ручкой из стального прутка для удобства использования.

3. Напорный трубопровод

Для крепления к топке на верхней части бака делается разметка и вырезается отверстие, равное диаметру напорного патрубка. После этого труба крепится сваркой. Труба подключается к магистральной системе отопления с помощью хомута и теплоизоляционного материала (стеклохолста).

4. Крышка

Крышка вырезается из листового металла или для этого используется отрезанная часть бочки. По центру вырезается отверстие для подводящей трубы и из гнутых металлических прутьев привариваются ручки.

По центру вырезается отверстие для подводящей трубы и из гнутых металлических прутьев привариваются ручки.

Для защиты печки от перегрева и улучшения теплораспределения к наружной части топливного бака приварен лист металла — отражатель (с маленькими металлическими уголками).

Фундамент выложен из двух рядов огнеупорного кирпича.

Как топить «Бубафоню» опилками

Перед закладкой опилок в «Бубафоню» внутрь камеры сгорания помещается труба небольшого диаметра. Вокруг этой трубы укладывают опилки, плотно их уплотняя.

Когда опилки уложены до самого верха, труба вытягивается. Таким образом, опилки укладываются в топку таким образом, чтобы образовавшиеся продукты сгорания потоком воздуха (тягой) сдувались вниз в шахту, образованную трубой.

Опилки поджигают горелкой или спичками, накрывают нажимным диском, крышкой и в течение нескольких минут наблюдают за топкой, регулируя зазор задвижки и соответственно тягу и интенсивность горения.

Таким образом, из самых дешевых материалов получается печь длительного горения на биологически чистом топливе с КПД почти 100%. Печь Бубафоня на опилках – лучший вариант для экономных хозяев.

Здравствуйте, уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я расскажу вам об экологически чистом топливе — брикетах. На даче всегда есть отходы собственного производства различных вещей или просто мусор (листья, стружка, солома, шелуха и т. д.), и их, конечно, можно использовать. Я расскажу вам, как можно сделать топливные брикеты своими руками.

Этот материал используется для каминов, печей или. Для его производства можно взять все отходы горения, которые можно измельчить и спрессовать. Могут подойти отходы деревообработки (стружка, опилки, щепа, мелкие доски), а также отходы сельского хозяйства (кукуруза, солома, лузга, подсолнечник). Иногда материалом служат древесный уголь и торф.

Следует отметить, что этот тип нагревательного материала является экологически чистым, и по сравнению с традиционными видами имеет высокие показатели теплопередачи и КПД. Так как влаги в них очень мало, то при горении они выделяют небольшое количество дыма и быстро прогорают. Их отличает способность гореть без искрообразования и поддерживать постоянную температуру. Благодаря эргономичной форме и небольшому размеру их удобно складывать и хранить.

Так как влаги в них очень мало, то при горении они выделяют небольшое количество дыма и быстро прогорают. Их отличает способность гореть без искрообразования и поддерживать постоянную температуру. Благодаря эргономичной форме и небольшому размеру их удобно складывать и хранить.

Важно хранить в условиях низкой влажности, так как материал имеет плохую влагостойкость. Его также следует транспортировать с осторожностью из-за чувствительности к механическим повреждениям.

Брикетировочный пресс RUF 600

Промышленностью выпускается специальный пресс RUF 600, который производит брикеты размерами 150х60 мм.

Применение имеет несколько преимуществ :

- Низкий износ.

- Повышенная надежность.

- Низкое потребление электроэнергии.

- Высококачественные и плотные брикеты.

- Высокая производительность.

- Непрерывный режим работы.

Модель RUF 600 использует двукратный гидравлический пресс. Используется материал, влажность которого от 6 до 14% без добавления связующих.

Используется материал, влажность которого от 6 до 14% без добавления связующих.

Сначала создается небольшое давление, благодаря которому материал начинает сдавливаться за счет имеющихся пустот, образовавшихся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

Благодаря высокому давлению, которое создается в конце операции, упругая деформация переходит в пластическую. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Машина для производства брикетов из опилок — YUXI

Станки и оборудование

Для обеспечения максимально эффективной переработки биологических отходов создано специальное оборудование. В производстве в качестве сырья используют опилки, солому, лузгу подсолнечника, сухую траву бобовых, масличных культур. Конечным продуктом переработки является непрерывный брикет, называемый евродревесиной.

Как правило, оборудование для производства брикетов достаточно компактно, созданы даже контейнерные фабрики: все необходимое сосредоточено в одном контейнере на колесах.

Топливные брикеты производятся на следующих видах оборудования:

- сушилки. Для обезвоживания разных видов сырья требуются разные типы сушилок;

- дробилки. Чаще применяются дробилки молоткового типа;

- грануляторы; 9Брикетировочные машины 0007: это может быть производственная линия или отдельные машины для переработки опилок или соломы.

Выбор оборудования для брикетирования очень большой. Наиболее производительными и функциональными являются линии, осуществляющие все операции по переработке сырья и изготовлению конечного продукта.

В зависимости от объема производства и состава сырья можно выбрать нужный тип станка.

- Сырье: небольшое количество сухой стружки и опилок. Брикеты RUF изготавливаются с помощью пресса.

Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Машины этого типа производятся в Дании, они довольно дорогие, очень производительные и имеют высокий ресурс. Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле.

Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Машины этого типа производятся в Дании, они довольно дорогие, очень производительные и имеют высокий ресурс. Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле. - Сырье: небольшое количество необработанной древесной щепы, опилок и стружки. Для того чтобы сделать из такого сырья топливные брикеты, его необходимо подготовить: высушить и измельчить, а затем спрессовать. Вам понадобятся: сушилка, измельчитель, пресс.

- Сырье: много влажных отходов деревообработки. Выгоднее всего приобрести полную линию по производству топливных брикетов. Нужен высокопроизводительный пресс. Эффективность производства значительно повышается, если на один пресс взять пару сушилок.

Калибратор сырья

Необходимо отсеивать слишком крупные частицы (более 5 мм) на дробилке. Сырье подходящего размера подается на конвейер, а оттуда в сушилку. Наиболее удобны винтовые конвейеры, их производительность может составлять от 1,5 до 10 кубометров сырья в час.

Сушилки

Влажность сырья – один из важнейших параметров для получения качественных брикетов. Для ее измерения применяют электронные влагомеры. Для обезвоживания торфа и отходов деревообработки в производстве широко применяют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что сушка происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, ресивера, теплогенератора.

Топочная камера обычно строится из кирпича. Для поддержания температуры установлен термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Прессы

В производстве применяются универсальные брикетировочные прессы для различных видов деревообрабатывающей и пищевой промышленности (лузга и шелуха семян и зерна, опилки). Сырье перерабатывается влажностью от 8 до 12%, с размером частиц не более 5 мм. Для разделения древесины в прессе предусмотрен нож. Скорость шнека регулируется. Кроме того, имеется система термодатчиков. Прессы-экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Кроме того, имеется система термодатчиков. Прессы-экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Под высоким давлением и температурой +200-350 градусов Цельсия сырье прессуется шнеком. Связующим веществом является природное вещество – лигнин, присутствующее в сырье. При высоких температурах поверхность готовых блоков плавится и становится твердой. Поэтому они выдерживают транспортировку, хранение.

При работе пресса выделяются вредные газы, которые удаляются с помощью вытяжки. В его конструкции присутствуют: воздуховоды, зонт, вентилятор, металлический короб. Диаметр воздуховодов подбирается в зависимости от местных условий.

Технология производства брикетов

Процесс производства тепломатериалов трудоемок и требует последовательных операций.

При необходимости необходимо подготовить сырье перед использованием:

- Дробление;

- Сушка измельченного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для производства своими руками сырье необходимо смешать со связующим. Для этого вполне подойдет глина в соответствии с 1 к 10, где берется 1 кг глины и 10 кг измельченного материала. Полученную смесь необходимо смешать с водой до образования однородной массы, важно, чтобы она не была ни жидкой, ни твердой.

Полученную массу необходимо загрузить в специальное оборудование. При надавливании выходит лишняя жидкость и изделие приобретает окончательную форму. Если использовать самодельный пресс, то есть вероятность, что внутри изделия все же останется небольшое количество влаги.

Обязательным моментом при изготовлении нагревательного материала является сушка после прессования. Можно сушить на открытом воздухе, под солнцем и ветром. Время этого этапа зависит от объема брикетов, а также от используемых технологий прессования.

После сушки продукт должен быть перемещен в специальное место хранения или упакован.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов необходимо взять около 2 тонн древесных отходов или 1,5 тонны соломы. При этом потребляемая мощность составляет примерно 100 кВт*ч/т.

При этом потребляемая мощность составляет примерно 100 кВт*ч/т.

Теплотворная способность этого продукта отопления составляет 19 МДж/кг, что намного выше, чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении продукции технология окупается примерно за 2 года.

Прочитав мою статью, вы сможете решить для себя, что лучше: сделать отопительный материал из ненужного сырья, сэкономить время и деньги или продолжать топиться дровами. Ведь при использовании брикетов можно как утилизировать ненужные в быту отходы, так и отапливать дачу или баню экологически чистыми топливными брикетами. Если вы хотите организовать собственное производство пеллет, то вам просто необходима информация об организации технологической цепочки и моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет» поможет вам в этом.

Брикетный пресс для изготовления брикетов из биомассы, угля, металлического порошка

Брикетный пресс для биомассы Шнековый брикетный пресс Гидравлический брикетный пресс Штамповочный брикетный пресс Завод по производству брикетов из биомассы Завод по производству древесно-угольных брикетов Штамповочный брикетный завод Брикетировочные прессы Угольный брикетный пресс Пресс для брикетирования соломы Машина для производства кирпича Угольный брикет для кальяна Вспомогательное оборудование конвейер Вертикальная шлифовальная машина Флэш-сушилка Древесная дробилкаПресс для брикетирования биомассы

Брикетирование заключается в прессовании неплотного порошка в определенную форму с высокой плотностью и твердостью. Брикеты из биомассы имеют высокую скорость горения. Они являются идеальной заменой угля в большинстве сценариев использования.

Брикеты из биомассы имеют высокую скорость горения. Они являются идеальной заменой угля в большинстве сценариев использования.

В целом существует 4 вида брикетных прессов:

- Шнековый брикетный пресс предназначен для переработки колонных брикетов из опилок, агроотходов и т.д.

- Вальцовый брикетный пресс предназначен для переработки овальных, подушкообразных, квадратных и других форм брикетов из древесного угля, каменноугольного и шахтного пороха и т. д.

- Штамповочный пресс для брикетов предназначен для изготовления угольных шариков, кирпичей, угольных таблеток и т. д. всех форм, таких как круглые, квадратные, сотовые и другие.

- Гидравлический брикетный пресс — это наша новая разработка. Он использует гидравлическую систему и закрытую конструкцию, которая способна обрабатывать различные материалы. Благодаря встроенному интеллектуальному модулю ПЛК Siemens достигается интеллектуальная работа и высокая эффективность.

Завод по производству брикетов из биомассы

Брикетный завод представляет собой комбинацию брикетного пресса и ряда вспомогательного оборудования, используемого для превращения сельскохозяйственных и лесных отходов в брикеты биомассы. Завод по производству брикетов из биомассы включает измельчитель древесины, дробилку/молотковую мельницу, сушильную машину, машину для брикетирования, охладитель пеллет, упаковщик и конвейер. Печь для карбонизации необходима, если вы превращаете брикеты биомассы в древесный уголь.

Вы можете построить свой собственный завод по производству брикетов из биомассы с необходимым оборудованием. Мы также предоставляем индивидуальный портфель продуктов в соответствии с вашей ситуацией, например, какое сырье вы собираетесь обрабатывать и какая у вас площадь. Мы можем разработать наиболее оптимальное решение для экономии ваших затрат и увеличения вашей прибыли. Но какой бы портфель вы ни выбрали, брикетный пресс незаменим. В соответствии с используемыми брикетными прессами наши брикетные установки можно разделить на шнековые брикетные установки (200 кг/ч – 1 т/ч) и пробивные брикетные установки (500 кг/ч – 5 т/ч).

Разработка брикетного пресса

Сельскохозяйственные отходы уже давно являются наиболее важным топливом из биомассы, поскольку они широко распространены в сельской местности. Однако крупногабаритные отходы трудно сжигать, люди изучают различные методы преобразования.

Брикетирование биомассы, также известное как уплотнение, практикуется уже много лет. В настоящее время существует, как правило, два типа: шнековый брикетный пресс и штамповочный брикетный пресс. Машина для штамповки брикетов имеет поршневую конструкцию и производит брикеты из твердой биомассы, а машина для производства брикетов с бригадой может производить брикеты с концентрическими отверстиями, которые обеспечивают лучшую скорость сгорания. И пустотелые, и сплошные брикеты достаточно твердые, чтобы не ломаться.

Брикетировочные прессы

Брикеты имеют множество применений, например, кирпич, используемый в строительстве, брикеты из угля или древесного угля, используемые для сжигания, таблетки для кальяна, используемые для курения. Брикеты шахтного пороха легко транспортировать и хранить.

Брикеты шахтного пороха легко транспортировать и хранить.

Пресс для брикетирования угля

Пресс для брикетирования угольного порошка: Чтобы в полной мере использовать шахтные и угольные отходы, мы предлагаем роликовый брикетный пресс для прессования порошкообразных и гранулированных продуктов в компактное топливо из биомассы. Брикеты могут производиться под высоким или низким давлением и подвергаться механической или термической обработке в зависимости от характеристик материалов, используемого связующего и желаемого конечного продукта.

Роликовый брикетный пресс имеет две большие роликовые формы в фиксированном положении на раме, а два других меньших ролика подвижны для регулировки подходящего давления. Кроме того, есть еще 2 ролика, осуществляющих второе прессование, поэтому брикет получается более прочным и более плотным. Поверхность брикетов будет более гладкой.

Пресс для брикетирования угольных слитков: Пресс для брикетирования угольных слитков производится с помощью шнекового брикетировочного пресса, аналогичного брикетировочному прессу для биомассы. Машина превращает угольные отходы в бруски для дальнейшего сжигания, что удобно при хранении и использовании.

Машина превращает угольные отходы в бруски для дальнейшего сжигания, что удобно при хранении и использовании.

Пресс для брикетирования угольных шариков: Эта серия брикетов используется для изготовления угольных шариков в виде сот. Он использует структуру гидравлического брикета и может прессовать уголь и угольный порошок в различные формы угольных брикетов.

Сырье: пресс для брикетирования угля может перерабатывать уголь, порошок металлургического шлака, сухой порошок, порошок металлического магния и т. Д. В зависимости от различных материалов требуется различное давление прессования. Он имеет множество применений в крупных промышленных областях, таких как металлургия. Шахтный порошок цветного металла, черный металл необходимо уплотнить в шарик для дальнейшего плавления, например, грязь, окислившуюся кожу, собранную пыль, металлический мелкий порошок, необработанный рудный порошок, порошок марганца, кремний-марганцевый порошок и другие порошковые материалы.

Пресс для брикетирования кирпича

Используя различные формы для брикетирования, он может производить стандартные кирпичи, блоки, перфорированные кирпичи, кирпичи для мощения и т. д. Машина обеспечивает высокую эффективность работы благодаря автоматической транспортировке поддонов, автоматическому выдвижению и гидравлическому формованию. Мы готовы поставить вторую систему подачи сырья в соответствии с потребностями клиентов.

Серия машин для производства кирпича и блоков прочна и надежна благодаря четырем направляющим колоннам и запатентованной удлиняющей втулке. Синхронная конструкция принудительной пресс-формы придает изделиям идеальную форму и высокую прочность. А стабильный процесс извлечения из формы обеспечивает выпуск большего количества готовой продукции.

Более того, эта серия брикетировочных прессов обеспечивает защиту окружающей среды без сброса загрязненной воды, шлака и отработанного пара.

Пресс для брикетирования древесного угля для кальяна

С ростом популярности курения кальяна в Аравии спрос на древесный уголь для кальяна растет. Пресс для брикетирования древесного угля для кальяна является нашей собственной разработкой. Технология отработана, а производительность высока после нескольких лет экспериментов.

Пресс для брикетирования древесного угля для кальяна является нашей собственной разработкой. Технология отработана, а производительность высока после нескольких лет экспериментов.

Пресс для брикетирования древесного угля Shiasha используется для превращения древесно-угольной пыли и порошка в маленькие круглые таблетки, которые имеют высокую плотность, идеальную форму и хороший внешний вид. Между тем, он легко воспламеняется, имеет длительное время горения и не имеет запаха. Существуют нестандартные формы для таблеток диаметром 22 мм, 25 мм, 33 мм и 40 мм. Сырьем, подаваемым в пресс для брикетирования древесного угля, является порошок из древесных бревен или орехи из биомассы небольшого размера, такие как скорлупа кокосового ореха после карбонизации.

На заводе по брикетированию биомассы куски отходов древесного угля также могут быть хорошо переработаны, чтобы превратиться в брикеты древесного угля для барбекю или отопления помещений и т. д. На этом заводе используются связующие, и выход будет на 100% состоять из порошка древесного угля, кусков или отходов.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.