виды станков для брикетировочного производства

Не стоит спешить избавляться от отходов после проведения строительных и уборочных работ, ведь опилки, ветки, листва и даже сухая трава могут стать отличным сырьем для ручного изготовления топливных брикетов. А для того чтобы запустить полноценное домашнее мини-производство, придется позаботиться и о прессе для изготовления топливных брикетов, который можно сделать своими руками из имеющихся в наличие подручных средств.

Содержание

- Виды и специфика домашних установок

- Типы станков для брикетирования

- Достоинства и недостатки моделей

- Пресс своими руками

- Самая простая конструкция

- Чертеж шнекового агрегата

Виды и специфика домашних установок

Печи в жилых помещениях могут отапливаться не только дорогостоящим углем, электричеством и газом, но и топливными брикетами, регулярное использование которых помогает экономить личные средства. Безусловно, можно покупать такие пакеты в уже готовом виде, используя популярные комбинированные брикеты “Пини-Кей евродр” (евродрова) из дуба, ясеня и других пород дерева, но стоить они будут гораздо дороже, чем продукция, изготовленная собственными руками.

А если учесть, что такое сырье готовится из тирси (опилок) и других строительных отходов, то лучше полностью перейти на домашнее производство брикетов хотя бы для удовлетворения собственных нужд.

На сегодняшний день производители предлагают несколько видов станков для изготовления брикетов из опилок, торфа и других отходов, каждый из которых имеет свои особенности. К примеру, большой популярностью пользуется универсальный брикетировочный пресс маркировки ПБ-1, который идеально подходит для домашнего изготовления топливной фасовки.

Тем не менее стоимость такого оборудования по карману далеко не всем хозяевам, да и не всегда есть крайняя необходимость в приобретении профессиональных станков для брикетирования, ведь сырья может быть не так много и в этом случае расходы на пресс будут неоправданными. Естественно, это не повод для того, чтобы отказываться от производства отопительного сырья, которое помогает экономить немалые средства, ведь при желании можно будет изготовить пресс для топливных брикетов своими руками.

Естественно, это не повод для того, чтобы отказываться от производства отопительного сырья, которое помогает экономить немалые средства, ведь при желании можно будет изготовить пресс для топливных брикетов своими руками.

Типы станков для брикетирования

Раздумывая над тем, какой прес для изготовления брикетов будет самым лучшим для работы на дому, не помешает ознакомиться с устройством и особенностями работы самых популярных на сегодняшний день моделей установок, чтобы можно было выбрать оптимальный вариант. В этот перечень входят:

- Гидравлический станок, который является самым бюджетным и доступным из всех существующих прессов. Низкая цена такого оборудования обусловлена тем, что изготавливаемые с его помощью топливные пакеты получаются слишком рыхлыми и часто распадаются на мелкие фракции в процессе горения, не давая сильного и продолжительного жара.

- Шнековый пресс для опилок. Своими руками сделать конструкцию такого типа не так уж просто, так как она отличается довольно высоким уровнем сложности в изготовлении и предполагает использование определенных элементов типа шнека, который напоминает стальной спиральный стержень в обычных мясорубках.

Тем не менее все приложенные усилия обязательно оправдают себя, так как брикеты, сделанные на установках шнекового типа, обладают высокой плотностью и способностью длительного горения.

Тем не менее все приложенные усилия обязательно оправдают себя, так как брикеты, сделанные на установках шнекового типа, обладают высокой плотностью и способностью длительного горения. - Пресс ударно-механического типа является одним из самых распространенных видов конструкции для самодельного изготовления брикетов, так как он не является слишком сложным в изготовлении. Что же касается готовой продукции, то на выходе получается что-то среднее между топливными пакетами, сделанными на гидравлической и шнековой установке.

- Пресс-гранулятор, который используется для переработки комбикормов. Такой станок также прекрасно подойдет для прессования топливного сырья, но при условии, что в переработку будет запущена исключительно мелкая его фракция.

Организовывая домашнее производство по изготовлению брикетов для отопления, следует учитывать его потенциальную мощность, объем и характеристики имеющихся материалов, которые будут обрабатываться прессом, а также наличие подручных средств для конструирования самодельной установки.

Достоинства и недостатки моделей

Чаще всего в домашних хозяйствах и небольших производственных цехах применяются прессы гидравлического типа, которые могут работать от индивидуального или общего (группового) привода. Как правило, подобные устройства обладают такими преимуществами и недочетами:

- Для переработки в гидравлическом прессе могут применяться практически любые строительные отходы, включая дерево, деревянную стружку и опилки, остатки фанеры, сухие листья и пр.

- По сравнению с другими перерабатывающими агрегатами, гидравлический пресс имеет самый низкий уровень шума во время работы.

- Высокая прочность и надежность конструкции способствует максимально точной подаче сырья и практически моментальной его переработке, притом что некоторые агрегаты могут похвастаться наличием скоростного регулятора.

- Единственным недостатком такого оборудования является низкая плотность изготавливаемых брикетов.

То есть, гидравлический пресс больше подойдет тем людям, которые параллельно занимаются деревообрабатывающей промышленностью и не страдают от недостатка сырья. Если же материала для изготовления топливных брикетов не так уж много, то лучше присмотреться к любой другой конструкции, которая позволит изготавливать более плотные брикеты, способные долго и хорошо гореть.

Альтернативой гидравлическому прессу может стать шнековая установка, которая не только измельчает материал в труху, параллельно высушивая его, но и обеспечивает его максимальную плотность на выходе благодаря сильному давлению, создаваемому внутри агрегата. При этом стоит выделить такие плюсы и минусы шнекового станка:

- Устройство может похвастаться самой высокой эффективностью по сравнению с любыми другими аналогами.

- Обработка сырья в шнековых установках позволяет получать самые качественные брикеты идеальной формы с характерной полостью внутри, которые прекрасно выдерживают транспортировку на дальние расстояния и не рассыпаются в процессе горения.

- Одним из недостатков такого пресса является необходимость поддержания определенных условий эксплуатации для обеспечения полноценного рабочего процесса. К примеру, падение внутренней температуры внутри агрегата может быстро остановить производственный цикл.

- Стоимость такого оборудования, как правило, очень высокая, поэтому многим хозяевам приходится присматриваться к более бюджетным и менее производительным агрегатам.

Изготовление шнекового станка будет под силу только опытным мастерам, которые умеют пользоваться токарным станком. Кроме того, для конструирования этого сложного устройства понадобится только самая прочная и высококачественная сталь.

Оптимальным вариантом может стать ударный механический станок, который помимо опилок способен перерабатывать солому, каменную и древесную, угольную пыль, сухоцвет и любое другое сырье разных форм и размеров. Производительность такого оборудования значительно превышает те показатели, которые демонстрирует пресс гидравлического типа, но уступает шнековому станку.

При этом процесс обработки можно максимально автоматизировать и не уделять ему столько внимания, сколько требует обслуживание агрегата шнекового типа. В то же время стоимость таких станков слишком высока, поэтому многие мастера изготавливают подобные конструкции самостоятельно. Что же касается грануляторов, то они чаще всего используются для переработки самого мелкого сырья, хотя некоторые умельцы используют подобные установки для двойной переработки, сначала измельчая сырье и только потом приступая к его уплотнению в топливные пакеты.

Пресс своими руками

Прессование опилок в домашних условиях предполагает наличие готового или самодельного станка, сложность конструкции которого будет напрямую зависеть от объема производства. И если речь идет о малых нуждах, то можно ограничиться самой примитивной конструкцией, изготовленной на базе уже готовых узлов и отдельных механизмов.

Самая простая конструкция

Существует несколько простых способов того, как сделать пресс для брикетов своими руками, используя имеющиеся в наличие механизмы и подручные материалы. Так, начинающий мастер может взять на вооружение следующие принципы:

- Наиболее примитивная конструкция самодельного пресса базируется на 10-сантиметровом равностороннем стальном уголке и пуансоне, изготовленной из листа нержавеющей стали с поперечным сечением в 3-6 мм. При этом в листовой заготовке должно быть предусмотрено специальное съемное дно, диаметр которого будет в точности соответствовать диаметру готового изделия.

- Если хочется повысить производительность установки, то стоит подумать о ее оснащении электродвигателем, который может быть дополнен редуктором, необходимым для убавления скорости оборотов мотора. Последняя мера необходима для того, чтобы избегать перегрева агрегата.

- В качестве материалов, необходимых для изготовления рабочих узлов общего механизма (штока, матрицы и пр.

), лучше всего использовать стальную трубу с поперечным сечением в 2,5-3 см, а также толстостенные элементы с диаметром, соответствующим диаметру брикетных пакетов на выходе.

), лучше всего использовать стальную трубу с поперечным сечением в 2,5-3 см, а также толстостенные элементы с диаметром, соответствующим диаметру брикетных пакетов на выходе. - В процессе сборки из металлического уголка выполняют 4 одинаковые стойки, которые устанавливаются на одинаковом расстоянии друг от друга. Из листовой стали вырезают и варят барабан, предназначенный для вращения и смешивания сырья, который можно смело заменить элементом, позаимствованным у вышедшей из строя стиральной машинки. Между барабаном и матрицей устанавливается лоток, притом что съемное дно последнего элемента фиксируется с помощью фланцев. Само дно выглядит, как листовой нержавеющий диск с проушинами.

- Пуансон также рекомендуется изготавливать из нержавеющей стали, придавая ему круглую форму (диаметр этой важной составляющей должен соответствовать диаметру матрицы). Соединять пуансон с гидравлической установкой должен шток, который выполняют из трубы с 3-сантиметровым диаметром.

Следует отметить, что самодельный станок для изготовления брикетов из опилок не способен продуцировать в процессе прессования необходимое для связки мелких частиц вещество, которое именуется лигнином.

Чертеж шнекового агрегата

Если мастер уверен в своих возможностях и способностях, то можно попробовать изготовить оборудование, позволяющее делать топливные брикеты экструзионным методом. Принцип работы таких устройств очень схож с обычной мясорубкой, что видно даже по чертежу классического шнекового агрегата.

Существует несколько негласных правил, которые рекомендуется выполнять при самостоятельном конструировании шнекового пресса для опилок. Речь идет о таких важных нюансах:

- Промышленное производство прессов экструзионного типа не предполагает их дополнение специальными гидравлическими установками, в то время как самодельные конструкции, наоборот, не делаются без воды.

- Обычно в качестве основы для сооружения столь сложных конструкций используются домкраты гидравлического типа. Но даже наличие такого элемента не позволяет добиваться повышения давления выше отметки в 300 бар. Кроме того, изготовление топливных элементов становится возможным только при наличии специальных связующих веществ в системе.

- Для изготовления и наваривания шнековой спирали на стержень понадобится токарный станок и сварочный аппарат.

- Корпус агрегата должен быть изготовлен из толстостенного металла высокой прочности.

- Полноценную работу устройства может обеспечить электрический мотор с мощностью в 7 киловатт, оснащенный дополнительным приводом.

Именно поэтому изготовление шнекового оборудования для прессования опилок в домашних условиях становится крайне сложной для практического выполнения задачей и народные умельцы предпочитают собирать такие установки на базе бывших в употреблении стиральных машин, маслобоен и других потерявших актуальность приспособлений.

Топливные брикеты своими руками: пресс, станок, чертежи

Брикеты – это прессованное, удобное в применении и эффективное твердое топливо. Основным достоинством его использования для систем отопления является высокая температура горения, а также отсутствие зольности.

Технологи изготовления такого горючего материала не составляет особой сложности, поэтому с помощью простого сырья можно сделать топливные брикеты своими руками.

Содержание

- Используемое сырье

- Процесс изготовления брикетов своими руками

- Готовое оборудование для производства в домашних условиях

- Самодельный пресс

- Ручной

- Из домкрата

Используемое сырье

1. Остатки древесины. Чаще всего в качестве материала для прессования брикетов выступают стружка или опилки. Также для этих целей можно использовать древесную пыль, ветки деревьев различных пород. При этом топливо лучшего качества получается из отходов дуба и ольхи, а также из березовых и осиновых остатков.

Остатки древесины. Чаще всего в качестве материала для прессования брикетов выступают стружка или опилки. Также для этих целей можно использовать древесную пыль, ветки деревьев различных пород. При этом топливо лучшего качества получается из отходов дуба и ольхи, а также из березовых и осиновых остатков.

2. Солома. Сухие стебли бобовых или злаковых культур имеют высокий уровень горючести. Поэтому солома является прекрасным материалом для изготовления топливных брикетов своими руками.

3. Бумага. Макулатуру часто используют при собственном производстве прессованного топлива. Но изготавливаемые картонные или бумажные брикеты имеют довольно непродолжительное время горения, и оставляют после себя большое количество пепла.

Прессованное топливо иногда создают из ореховой скорлупы или лузги семечек. В сырье, подготовленное для брикетов, добавляют различные клеевые компоненты, которые позволяют связать горючие частицы.

Процесс изготовления брикетов своими руками

Технология производства прессованного топлива имеет свои особенности.

Весь процесс изготовления древесных брикетов построен на нескольких этапах:

1. Подготовка сырья. Все применяемые отходы должны иметь однородную консистенцию. Поэтому сырье необходимо изначально полностью измельчить.

2. Сушка. Подготовленный для прессования материал необходимо высушить. После просушки сырье должно содержать не более 15 процентов влаги.

3. Брикетирование. Данный этап является завершающим. Прессование измельченного и достаточно сухого сырья осуществляется с помощью гидравлического пресса или экструзионным методом. Оба способа изготовления подразумевают процесс сильного сдавливания подготовленного сырья. В результате, из природного материала выделяется лигнин, за счет которого сухая сыпучая масса склеивается.

Изготовить топливные брикеты самостоятельно в домашних условиях можно из различных горючих отходов.

Сделать это довольно просто:

- Замочить мелкие древесные остатки в воде.

- Смешать влажное сырье с глиной в соотношении 1*10.

- С помощью самодельного пресса сформировать брикет.

Полученное топливо сушится в естественных условиях на улице. Вместо глины, в качестве вяжущего вещества, можно использовать клей для обоев или размоченный в воде картон.

Готовое оборудование для производства в домашних условиях

Для производства топливных брикетов требуется специальное оборудование.

Поэтому, чтобы создать качественную продукцию своими руками необходимо приобрести:

- Измельчающее устройство.

- Сушильный станок.

- Пресс.

Но покупать дорогостоящие станки для брикетирования древесных отходов в домашних условиях нецелесообразно.

Изготавливать брикеты в качестве материала для обогрева частного дома можно без сушилки. Удалить влагу из заготовленного сырья несложно естественным способом. Для этого опилки или древесная стружка раскладывается небольшим слоем на улице под навесом.

Часто для создания компактного топлива применяется самодельный пресс. Такое устройство не обеспечит высокой плотности сжатия материала, но все же позволит сделать пригодное для домашнего использования топливо.

Такое устройство не обеспечит высокой плотности сжатия материала, но все же позволит сделать пригодное для домашнего использования топливо.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

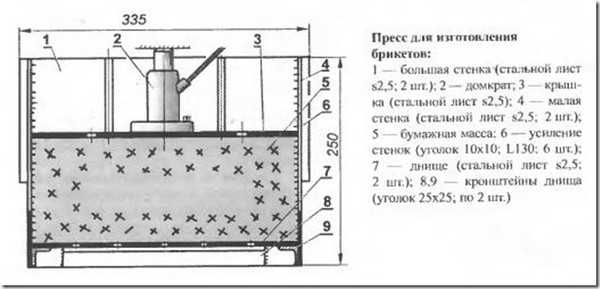

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Самодельная брикетировочная машина и самодельный брикетный пресс

Продажа самодельной брикетировочной машины и самодельного брикетировочного пресса

Самодельная брикетировочная машина также называется 0870, широко используется для производства брикетов биомассы из древесины или агроотходов, таких как рисовая шелуха, кукурузные початки, скорлупа арахиса, скорлупа семян подсолнечника, кокосовая шелуха, кофейная гуща, стебли соломы, пальмовый EFB, стебли хлопка, многие специи деревьев, пиломатериалы, лесоматериалы, кустарники, опилки, стружка, ветки и ветки. Технически, качество брикетов и древесного угля определяется самодельным брикетным прессом . Поэтому подавляющему большинству клиентов нравятся качественные брикетировочные машины. Потому что продажа брикетов из биомассы и древесного угля зависит от качества брикетов и древесного угля как такового, а качество брикетов и древесного угля, конечно же, определяется брикетными прессами.

Технически, качество брикетов и древесного угля определяется самодельным брикетным прессом . Поэтому подавляющему большинству клиентов нравятся качественные брикетировочные машины. Потому что продажа брикетов из биомассы и древесного угля зависит от качества брикетов и древесного угля как такового, а качество брикетов и древесного угля, конечно же, определяется брикетными прессами.

Как отличить качество самодельной машины для производства брикетов из древесного угля

Как правило, брикеты из биомассы, произведенные на машинах для производства брикетов , имеют диаметр 50—80 мм, а затем поперечную усадку с сечением около 30 мм. остается глянцевым, а высококачественный древесный брикет кажется здоровенным. Напротив, некачественный материал может не дать усадку и почувствовать себя пыльным даже без блеска, который можно продать только по более низким ценам.

Оборудование и техника

Изучив бизнес различных производителей, вы, возможно, со временем придете к пониманию, что принципы работы и технологический процесс самодельных брикетировочных машин более или менее похожи друг на друга. Однако стоит упомянуть брикетировочные прессы как таковые. Мы не можем судить о брикетных машинах только по внешнему виду, а также должны знать материал, из которого изготовлены формы, и, в основном, рабочие элементы, которые являются решающими факторами, влияющими на качество брикетов и древесного угля. Некоторые брикетировочные машины производители, стремящиеся к быстрой прибыли сборка брикетные прессы и угольные машины . Несмотря на то, что они обладают конкурентными преимуществами в виде более низких цен, они не могут предложить высококлассное оборудование, которое потом будет эксплуатироваться с трудом. Таким образом, инвесторы в брикетировочные машины или брикетировочные заводы должны серьезно учитывать вышеизложенное.

Однако стоит упомянуть брикетировочные прессы как таковые. Мы не можем судить о брикетных машинах только по внешнему виду, а также должны знать материал, из которого изготовлены формы, и, в основном, рабочие элементы, которые являются решающими факторами, влияющими на качество брикетов и древесного угля. Некоторые брикетировочные машины производители, стремящиеся к быстрой прибыли сборка брикетные прессы и угольные машины . Несмотря на то, что они обладают конкурентными преимуществами в виде более низких цен, они не могут предложить высококлассное оборудование, которое потом будет эксплуатироваться с трудом. Таким образом, инвесторы в брикетировочные машины или брикетировочные заводы должны серьезно учитывать вышеизложенное.

Производство древесного угля и карбонизация

Самодельные брикетировочные машины это только машины, используемые для производства брикетов из биомассы, которые являются материалом для угольных машин или печей для карбонизации.

Профессионалы Facebook

Профессионалы Facebook  требуются инструменты. Есть две версии, Brace или Notch.

требуются инструменты. Есть две версии, Brace или Notch. Брикетирование для любой операции требует биомассы

плесень того или иного типа, будь то маленькая деревня,

на одну семью или работу в классе. У вас есть выбор

и нет неправильного или правильного, лучшего или худшего, хорошего или плохого

пресс-формы для изготовления брикетов из биомассы.

Брикетирование для любой операции требует биомассы

плесень того или иного типа, будь то маленькая деревня,

на одну семью или работу в классе. У вас есть выбор

и нет неправильного или правильного, лучшего или худшего, хорошего или плохого

пресс-формы для изготовления брикетов из биомассы.

Как построить пресс-формы для биомассы (подробнее)

Как построить пресс-формы для биомассы (подробнее)  шлифовальная головка легко вращается с помощью рукоятки на медленной скорости.

скорость (до 90 об/мин). Устройство может питаться от

велосипед, ножная педаль, бензиновый двигатель или

электрический двигатель. Давление помола легко регулируется

вес нескольких камней в ведре. См. Страница «Разработка для изменений» E4C

шлифовальная головка легко вращается с помощью рукоятки на медленной скорости.

скорость (до 90 об/мин). Устройство может питаться от

велосипед, ножная педаль, бензиновый двигатель или

электрический двигатель. Давление помола легко регулируется

вес нескольких камней в ведре. См. Страница «Разработка для изменений» E4C Мы часто

работать в тесном контакте, чтобы предложить вам самые лучшие идеи. Ты

можно связаться с Ричардом

ЗДЕСЬ

Мы часто

работать в тесном контакте, чтобы предложить вам самые лучшие идеи. Ты

можно связаться с Ричардом

ЗДЕСЬ См. Страница Engineering For Change E4C

См. Страница Engineering For Change E4C

См. перечень различных видов плесени из биомассы.

предложения.

См. перечень различных видов плесени из биомассы.

предложения. У них также есть несколько видов биомассы.

брикетные прессы из металла. Увидеть их

ЗДЕСЬ

У них также есть несколько видов биомассы.

брикетные прессы из металла. Увидеть их

ЗДЕСЬ org

org  Стековая подача, тепло

Теплообменник, брикетная печь на биомассе

Стековая подача, тепло

Теплообменник, брикетная печь на биомассе

org

(Многоязычный)

org

(Многоязычный)  biomassbriquetting.com/briquetting-plant-india.php

biomassbriquetting.com/briquetting-plant-india.php