Стоит ли делать замену чугунных радиаторов

Проблема с чугунными батареями часто встречается в старых зданиях, где необходимо провести полную модернизацию системы отопления

Плохие и неэффективные радиаторы – большая проблема. Они не только не гарантируют надлежащего отопления помещений, но также имеют низкую энергоэффективность. Это, в свою очередь, повышает стоимость отопления и, следовательно, нагрузку на семейный бюджет.

Проблема с чугунными батареями часто встречается в старых зданиях, где необходимо провести полную модернизацию системы отопления. Однако во многих случаях стоит выполнить замену только чугунных радиаторов для улучшения комфорта и минимизации затрат. Чтобы весь процесс прошел быстро и без трудностей, подберите батареи, которые будут полностью адаптированы к существующей системе отопления и в то же время современные и проверенные.

Преимущества и недостатки чугунных батарей

Преимущества

Большинство людей, которые выбирают нагревательные элементы для нового дома, даже не рассматривают использование чугунных радиаторов, считая, что они устарели. Реальность несколько отличается. В настоящее время доступны современные чугунные радиаторы различной формы. Их модульная конструкция позволяет точно соответствовать мощности, излучаемой в комнату.

Реальность несколько отличается. В настоящее время доступны современные чугунные радиаторы различной формы. Их модульная конструкция позволяет точно соответствовать мощности, излучаемой в комнату.

Другим важным преимуществом радиаторов из чугуна являются параметры материала, из которого они изготовлены. Чугун характеризуется высокой коррозионной стойкостью, минимальной чувствительностью к химическому составу воды. Может сочетаться с любыми материалами, используемыми в отопительной установке. Их жизнеспособность (до 50 лет эксплуатации) и доступная цена по-прежнему делает их популярными.

Недостатки

Чугунные батареи, хотя и служат длительное время, рано или поздно выходят из строя из-за появления раковин или закупоривания водотока солями и мелкими частичками, находящимися в теплоносителе. Поэтому целесообразно менять чугунные батареи, прежде чем они полностью выйдут из строя.

Чугунные батареи крайне неэффективны, они работают с большим количеством воды, поэтому медленно нагреваются и остывают. Изменение температуры в доме занимает довольно много времени, что оказывает негативное влияние на тепловой комфорт. Особенно это ощутимо в периоды межсезонья, когда требуется включить отопление на короткий промежуток времени.

Изменение температуры в доме занимает довольно много времени, что оказывает негативное влияние на тепловой комфорт. Особенно это ощутимо в периоды межсезонья, когда требуется включить отопление на короткий промежуток времени.

Чугунные радиаторы имеют большой вес, поэтому установить их на межкомнатную перегородку, выполненную из легких материалов – гипсокартон, тонкостенные газоблоки, будет весьма проблематично.

Дополнительным недостатком радиаторов из чугуна, с которыми мы обычно сталкиваемся в старых зданиях, является отсутствие автоматического контроля температуры – термостатов. Такая устаревшая система создает дополнительные расходы тепла.

Сравнительная таблица параметров радиаторов отопления разных типов:

Замена чугунных батарей – экономия средств!

Наиболее правильной схемой замены является модернизация всей системы отопления. Помните, замена чугунных батарей на современные установки не гарантирует снижения затрат на отопление, а в некоторых случаях она может даже увеличить их. Это происходит, например, когда установлен новый современный газовый котел, работающий с совершенно другими параметрами, отличающимися от параметров чугунных радиаторов. Поэтому в такой ситуации лучше не отказываться от установки новых отопительных приборов, поскольку такая мнимая экономия может стоить гораздо больше в будущем.

Это происходит, например, когда установлен новый современный газовый котел, работающий с совершенно другими параметрами, отличающимися от параметров чугунных радиаторов. Поэтому в такой ситуации лучше не отказываться от установки новых отопительных приборов, поскольку такая мнимая экономия может стоить гораздо больше в будущем.

Чтобы система отопления функционировала эффективно и экономично, все ее компоненты должны быть совместимы и правильно подобраны.

Преимущества замены чугунных батарей отопления будут очевидны после первого отопительного сезона. Наилучшим доказательством станут более низкие счета за газ.

Как снизить стоимость отопления в доме или квартире

Не закрывайте батарею. Даже если радиатор в комнате не совсем эстетично смотрится, или правила фэн-шуй заставляют вас в этом месте поставить кровать – не делайте этого. Блокируя источник тепла даже занавесками, мы затрудняем правильное перемещение воздуха в помещении. Радиатор нагревается сильне без должной отдачи тепла. Минимальное расстояние между обогревателем и мебелью должно составлять не менее 10 см.

Минимальное расстояние между обогревателем и мебелью должно составлять не менее 10 см.

Если вы не в квартире, не включайте отопление. Перед уходом на работу выключите радиаторы. Если никого нет дома весь день и радиаторы работают в полную мощность, вы тратите излишне деньги. Стоит подумать о привычке выключать радиаторы перед выходом.

Закрывайте дверь в отапливаемом помещении. Гораздо легче согреть небольшую комнату, чем просторную гостиную. Теплый воздух выходит из комнаты в холодный зал только через открытую дверь. Благодаря такому банальному действию можно поддерживать более высокую температуру в отдельной комнате.

Уплотняйте окна и другие места, через которые может уходить тепло. При этом не забывайте обеспечить минимальную циркуляцию воздуха между комнатами. Полная изоляция может привести к проблемам с влажностью и даже быть опасной, когда в вашем доме есть газовая установка.

Проветривание короткое и интенсивное. Лучше открывать окна широко, на непродолжительное время чем оставлять полуоткрытыми длительный период.

Проверьте радиаторы. Иногда мы даже не понимаем, что радиаторы работают неэффективно. Если радиатор настроен на максимальную температуру и при этом плохо нагревается, это может означать, что в систему попал воздух. Не забудьте выпустить воздух из радиаторов перед каждым отопительным сезоном!

Установите отражающую пленку на стене за радиатором. Ее можно приобрести в любом магазине строительных материалов. Пленка стоит недорого, и даст вам действительно большие сбережения! Если радиатор находится под окном, установите пленку под подоконником и на участке стены, равным площади батареи. Тепло отражается от пленки и возвращается в квартиру.

Источник: strou-dom.net

Стоит ли менять чугунные батареи на биметаллические: отличие, демонтаж, замена

Центральные отопительные системы испытывают воздействие коррозии и перепадов давления. Самые эффективные радиаторы, выдерживающие подобные условия, изготавливаются из чугуна и металла.

Содержание

- Сравнение характеристик чугунных и биметаллических батарей

- Конструкция и внешний вид

- Теплоотдача

- Способность держать давление

- Максимальная температура теплоносителя

- Долговечность

- Демонтаж старых и установка новых радиаторов

- Рекомендации по выбору батарей для отопления

Сравнение характеристик чугунных и биметаллических батарей

Преимущества и недостатки есть как у чугунных, так и у биметаллических радиаторовОтопительные приборы из чугуна относятся к классическим моделям. Они используются на протяжении многих десятков лет.

Они используются на протяжении многих десятков лет.

Биметаллические радиаторы появились на рынке не так давно. Они отличаются высоким уровнем эффективности и хорошими техническими характеристиками.

При выборе немаловажную роль играет продолжительность службы и ценовая категория изделия. Знание особенностей каждого вида помогает сравнить конструкции и сделать выбор в пользу оптимального варианта.

Конструкция и внешний вид

Современный дизайн чугунных батарей позволяет выбрать форму, размер и цветСовременные батареи из чугуна обладают новым дизайном. На рынке представлены радиаторы от иностранных производителей. Поверхность изделий покрыта литьевыми узорами. Такие модели подходят под современные ремонты.

Чугунные батареи составлены из монолитных секций, между которыми проложены резиновые прокладки для герметичности. Радиатор можно модифицировать, убрав лишнюю секцию или добавив новую. Длина устройства зависит от числа секций. Высота составляет 0,35—1,5 м, а глубина — 0,5 м.

Чугуну присуще постепенное нагревание, поэтому требуется подача большого количества горячей воды. Этим объясняется широта каналов конструкции. В отличие от других видов каждая секция чугунного радиатора включает два параллельных отсека, что обеспечивает высокую теплоотдачу.

В некоторых отопительных устройствах между каналами устанавливаются перья. Они обеспечивают высокий уровень обогревания за счет конвекции. Уровень эффективности у таких батарей на 5—10% выше, чем у базовой модели.

Основание биметаллических моделей произведено из алюминия. Радиаторы обладают ребристой формой, которая способствует оптимальной отдаче тепла. Под корпусом расположен прочный сердечник из стали. Сплав обеспечивает устройству высокий уровень надежности. Биметаллические конструкции включают секции. Есть и монолитные конструкции. Дизайн биметаллических изделий отличается привлекательностью.

Теплоотдача

Чугун дольше нагревается и дольше остываетЧтобы выбрать чугун или биметалл для центрального отопления, нужно учитывать их способность отдавать тепло. Теплоотдача устройств из чугуна отличается высоким уровнем инерционности. Чугуну требуется продолжительное время для прогревания, поэтому помещение становится теплым не сразу. Остывание разогретого радиатора происходит долго, что при авариях является плюсом.

Теплоотдача устройств из чугуна отличается высоким уровнем инерционности. Чугуну требуется продолжительное время для прогревания, поэтому помещение становится теплым не сразу. Остывание разогретого радиатора происходит долго, что при авариях является плюсом.

Функциональность чугунных моделей основывается на конвекции и инфракрасном излучении. Происходит прогревание воздуха и находящихся в помещении объектов. Средним показателем теплоотдачи является 100—160 Вт, но в некоторых радиаторах отмечаются отклонения.

Биметаллическим моделям присуща низкая степень инерционности. Это обеспечивает быстрое прогревание помещения. При прекращении подачи тепла радиатор остывает так же быстро. Показатель теплоотдачи секции устройства составляет 150—180 Вт. Он близок к маркерам чугунных изделий, поэтому четко определиться, какие радиаторы лучше, чугунные или биметаллические, сложно.

Способность держать давление

При нестабильном давлении в системе рекомендуется выбирать биметаллические радиаторыДавление в домах с большим количеством этажей не отличается стабильностью. Насосы для циркуляции должны приводиться в действие плавно, но условие соблюдается не всегда. При прекращении поступления горячей воды давление в системе поднимается до таких высоких отметок, что батареи начинают лопаться. Рекомендуется останавливать выбор на модели с хорошими эксплуатационными показателями по давлению.

Насосы для циркуляции должны приводиться в действие плавно, но условие соблюдается не всегда. При прекращении поступления горячей воды давление в системе поднимается до таких высоких отметок, что батареи начинают лопаться. Рекомендуется останавливать выбор на модели с хорошими эксплуатационными показателями по давлению.

Чугунные радиаторы выдерживают 9—12 атмосфер. Это низкий показатель при гидроударе. Биметаллические модели выдерживают до 20—50 атмосфер. Мощные гидроудары не нарушают конструктивную целостность этого типа радиатора. Модели с монолитным сердечником из стали выдерживают до 100 атмосфер.

Менять чугунные батареи на современные рекомендуется в многоэтажных зданиях.

Максимальная температура теплоносителя

Температура теплоносителя бывает нестабильной. Батареи из чугуна могут разогреваться до 110 градусов. Горячая вода, проходящая через биметаллические модели, разогревается до 130 градусов. Оба типа переносят перепады.

Из-за разницы расширения стали и алюминия биметаллические батареи при смене температуры иногда трескаются.

Долговечность

Чугунные изделия служат до 50 лет. В некоторых старых домах сохранены модели, которым свыше 100 лет. Гарантийный срок на биметаллические конструкции составляет 15—30 лет.

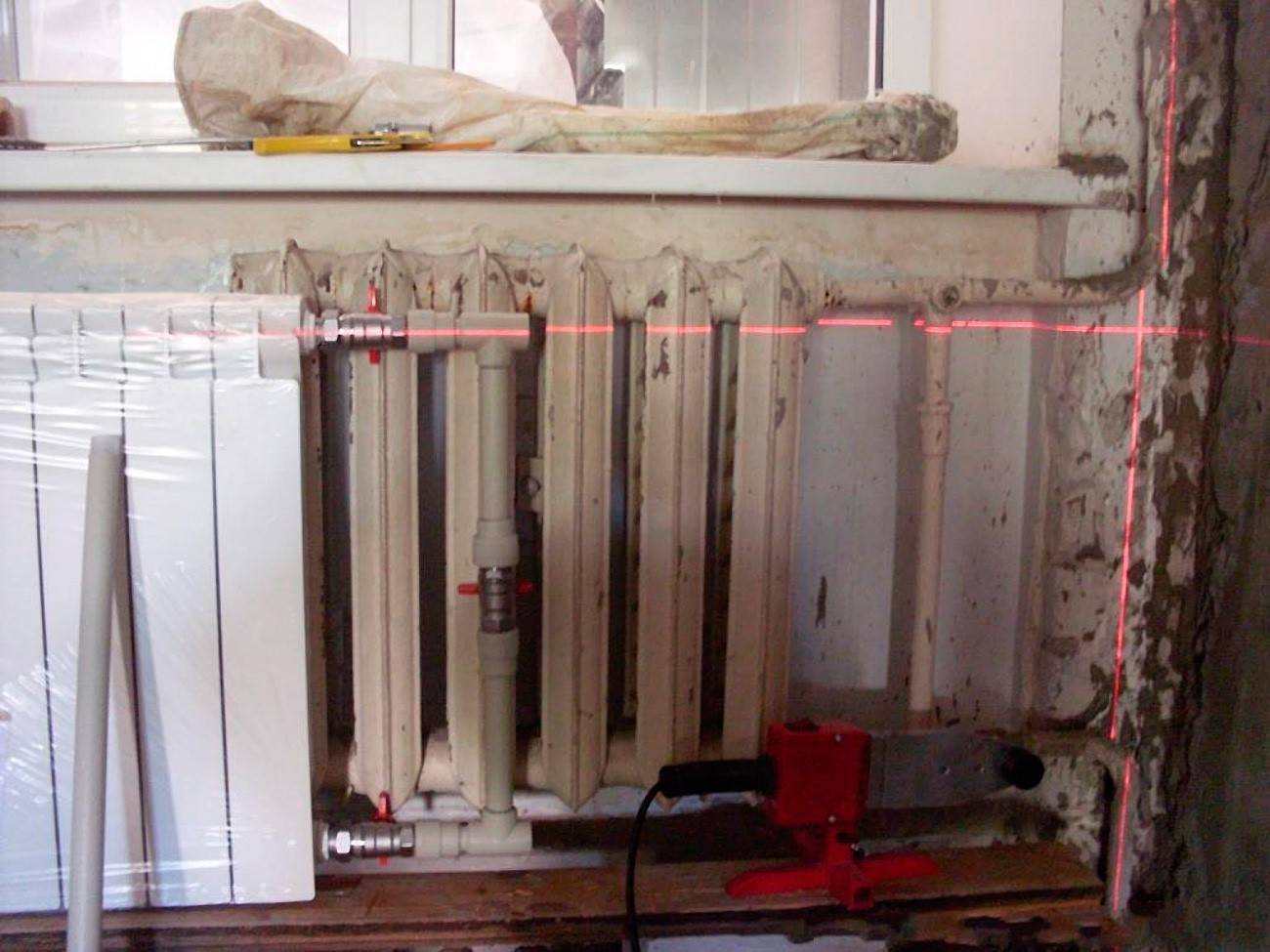

Демонтаж старых и установка новых радиаторов

Раскручивать соединения рекомендуется после слива воды из стоякаЗамена батарей проводится после окончания отопительного сезона. В этот же период осуществляются профилактические мероприятия. О снятии батарей следует уведомить коммунальные службы, чтобы они не допустили подачу воды в систему или слили ее из контуров. Герметичность соединения обеспечивается двумя гайками. Одна служит для соединения трубы с батареей, а другая является контргайкой.

При демонтаже следует придерживаться следующей последовательности:

- Отворачивается гайка с маленьким диаметром на всю длину резьбы сгона.

- Откручивается гайка, соединяющая трубу с батареей.

- Снимается радиатор.

Чугунные батареи очень тяжелые. Иногда их приходится разрезать не несколько частей. Несмотря на то что вода слита из стояка, в радиаторе она может остаться. Следует заранее подготовить тряпку и ведро. В противном случае напольное покрытие может быть испорчено.

Несмотря на то что вода слита из стояка, в радиаторе она может остаться. Следует заранее подготовить тряпку и ведро. В противном случае напольное покрытие может быть испорчено.

Основная проблема при демонтаже чугунных изделий заключается в том, что гайка может не открутиться. В этом случае нужно прогреть место соединения паяльной лампой. Вторым способом является использование болгарки.

На место старого радиатора по новой разметке устанавливается биметаллическийПеред началом монтажа чугунных изделий следует определиться с местом установки. Выбирается участок с максимальной потерей тепла. Как правило, батареи устанавливаются около окон или входной двери. На кухне их ставят под подоконником.

При монтаже следует:

- четко определить середину оконного проема и отметить с обеих сторон точки для установки крепежных элементов;

- расположить радиатор на высоте 8—14 см от пола;

- выдержать расстояние между подоконником и отопительным устройством в 10—12 см;

- оставить зазор между радиатором и стеной не менее 3 см.

Установка зависит от материала стен. Они должны быть ровными и чистыми. Если крепление производится на поверхность из дерева, сооружается специальная подставка. Кирпичная поверхность предполагает крепление кронштейнов в нишу. Для стены из гипсокартона готовится цельная опора.

Демонтаж биметаллических конструкций предполагает слив воды из системы отопления и откручивание устройства от трубы. Чтобы поменять батарею, зачастую прибегают к перекрытию подходящей к радиатору трубы. У каждой батареи имеется специальный клапан, позволяющий слить воду. Радиатор откручивается посредством газового ключа.

Перед монтажом биметаллические модели прочищаются моющими средствами без содержания щелочи. Винтовые соединения не зачищаются. При установке применяется многозаходная резьба. Элементы с резьбой монтируются с усилием не более 12 кг.

Биметаллические радиаторы легче чугунных, поэтому крепить можно на гипсокартонМонтаж предполагает следующую последовательность:

- Размечаются места для кронштейнов.

При этом учитывается расположение труб и конструктивные особенности радиатора.

При этом учитывается расположение труб и конструктивные особенности радиатора. - Используется уровень, который исключает прекосы.

- Учитываются показатели минимального расстояния радиаторов от стен и пола.

- Батарея вешается на кронштейны.

- Устройство соединяется с трубами.

- Устанавливается клапан для выпуска воздуха.

Биметаллические радиаторы достаточно легкие, так как в основном состоят из алюминия. При знании правил установки их можно укрепить и на гипсокартонной перегородке.

Рекомендации по выбору батарей для отопления

Выбор чугунных радиаторов или биметаллических зависит от типа здания и интерьера. В старых малоэтажных постройках, хрущевках рекомендуется устанавливать чугунные изделия. При отсутствии воздействия мощных гидроударов системное давление устройства выдерживают.

Если квартира в доме с большим количеством этажей, маркер рабочего давления в теплоносителе будет выше. Рекомендуется прибегнуть к монтажу биметаллических конструкций, обладающих высоким ресурсом. Менять чугунные батареи на биметаллические следует при наличии автономной системы отопления.

Менять чугунные батареи на биметаллические следует при наличии автономной системы отопления.

Лучшее руководство по покупке автомобильного аккумулятора

День, когда ваш автомобиль не заводится, — не лучшее время для покупки нового автомобильного аккумулятора. Но, согласно нашим исследованиям, именно так поступает большинство людей.

Возможно, вам придется заменить автомобильный аккумулятор один или два раза в течение срока службы вашего автомобиля, потому что он стареет или изнашивается из-за воздействия тепла и многократной зарядки и разрядки. Разряженная батарея может стать настоящей проблемой, особенно если вы не можете найти соединительные кабели или вам приходится ждать помощи на дороге.

Уход за аккумулятором может помочь продлить срок его службы, а внимательное отношение к его состоянию и сроку службы может сигнализировать о том, что пора начинать покупать замену… до того, как вы окажетесь в затруднительном положении.

Ниже приведены советы по выбору аккумулятора, наиболее подходящего для ваших нужд.

Будьте активны

Внимательное отношение к техническому обслуживанию вашей батареи и предусмотрительность, когда приближается время замены, гарантирует, что вы сможете выбрать замену на своих условиях, включая надлежащее исследование и удобное планирование.

Проверка батарей Ежегодно

Осмотры должны быть частью планового технического обслуживания владельца, но особенно важно проверять их перед длительной поездкой.

Настоящее техническое обслуживание в значительной степени осталось в прошлом. Почти все современные автомобильные аккумуляторы не требуют обслуживания. Тем не менее, мы рекомендуем механику ежегодно проверять вашу батарею под нагрузкой после того, как ей исполнится 2 года, если вы живете в более теплом климате, или 4 года, если вы живете в более холодном климате. Это проверяет его способность удерживать напряжение во время использования, и результаты дадут вам знать, когда пора начинать делать покупки.

Кроме того, проверьте клеммы, чтобы убедиться, что разъемы затянуты и не имеют следов коррозии.

Автомобильные аккумуляторы обычно служат от трех до пяти лет, согласно AAA, от 58 месяцев и более в самых дальних северных регионах США до менее 41 месяца в самых южных регионах.

Возраст батареи также является убедительным признаком того, что пришло время подумать о замене. Дату можно найти на наклейке, прикрепленной к верхней или боковой части аккумулятора. Аккумулятор, изготовленный в октябре 2022 года, будет иметь цифровой код 10/22 или буквенно-цифровой код К-1. «А» — январь, «Б» — февраль и т. д. (буква «И» пропускается).

Аккумулятор должен соответствовать вашему автомобилю и потребностям вождения

Автомобильные аккумуляторы бывают разных размеров. Среди тех, которые мы протестировали, есть значительные различия в том, какой из них является лучшим по производительности из года в год и от размера к размеру. Это делает невозможным дать простые рекомендации по брендам или моделям.

Убедитесь, что вы выбрали правильный размер и расположение терминалов (или тип) для вашего автомобиля. Перед покупкой ознакомьтесь с руководством пользователя или руководством по подгонке в магазине.

В некоторых случаях владельцы могут заменить батарею AGM на традиционную залитую, чтобы увеличить срок службы в жарком климате, но лучше сначала проконсультироваться с механиком. Многие автомобили поставляются с AGM для поддержки растущего набора электрических компонентов, а система зарядки может быть настроена специально для батареи AGM.

Убедитесь, что батарея свежая

Батареи со временем теряют емкость, даже при хранении. Для оптимальной производительности приобретите тот, которому меньше 6 месяцев. Три месяца еще лучше. Как объяснялось выше, на большинстве из них есть код доставки.

Утилизация вашей старой батареи

Токсичный свинец и кислота в батарее могут быть легко переработаны, и большинство розничных продавцов утилизируют старую батарею для вас. При покупке новой батареи в магазине вы, вероятно, заплатите дополнительную плату, которая будет возвращена при возврате старой батареи. Это мотивирует владельца автомобиля сдать старый аккумулятор. Около 90 процентов автомобильных аккумуляторов действительно перерабатываются, что делает их успешную переработку.

При покупке новой батареи в магазине вы, вероятно, заплатите дополнительную плату, которая будет возвращена при возврате старой батареи. Это мотивирует владельца автомобиля сдать старый аккумулятор. Около 90 процентов автомобильных аккумуляторов действительно перерабатываются, что делает их успешную переработку.

Сравнить гарантии

Важно выбрать аккумулятор с самым длительным периодом бесплатной замены, который вы можете получить. Гарантия на батарею измеряется двумя цифрами: периодом бесплатной замены и пропорциональным периодом, который допускает только частичное возмещение. Например, код 24/84 указывает на период бесплатной замены в 24 месяца и пропорциональную гарантию на 84 месяца. Но сумма, которую вам возместят, обычно довольно быстро падает, когда вы находитесь в пропорциональном периоде.

Имейте в виду, что признаки небрежного обращения, такие как низкий уровень воды и неправильная установка, могут привести к аннулированию гарантии. То же самое можно сказать и об использовании в тяжелых условиях, например, в высококачественных автомобильных аудиосистемах и морских приложениях, если для этого не рекомендуется использовать аккумулятор.

бывают двух основных типов: более традиционные, не требующие обслуживания, и более совершенные аккумуляторы из абсорбированного стекловолокна (AGM).

Свинцово-кислотные (обычные)

Когда-то водители требовали от водителей периодически доливать воду в раствор электролита, жидкость внутри, которая является источником питания батареи. Современные необслуживаемые аккумуляторы потребляют гораздо меньше воды, чем традиционные «залитые аккумуляторы». Аккумуляторы с низким уровнем обслуживания сохраняют свою жидкость в течение всего срока службы аккумулятора, и крышки на этих моделях не предназначены для снятия. Есть еще некоторые аккумуляторы, которые можно доливать дистиллированной водой; при правильном обслуживании они могут прослужить дольше в жарком климате.

Свинцово-кислотная батарея обычно стоит значительно меньше, чем батарея из абсорбирующего стекломата. Однако он не будет держать заряд так долго и хуже переносит глубокий разряд.

Впитывающий стекломат (AGM)

AGM лучше выдерживают многократные циклы разрядки и перезарядки, чем стандартные аккумуляторы. Они становятся стандартным оборудованием во все большем количестве автомобилей, потому что современные функции, такие как системы «стоп-старт» для экономии топлива, электронные функции безопасности и удобства, а также розетки для мобильной электроники, увеличивают спрос на электроэнергию.

Но AGM могут стоить на 40-100 процентов дороже, чем обычные батареи с высоким рейтингом. Подумайте о покупке, если вы иногда не используете свой автомобиль в течение длительного времени, и аккумулятор разряжается. Аккумулятор AGM лучше переносит глубокий разряд и с большей вероятностью полностью восстановится, если его случайно разрядить.

Автомобильные аккумуляторы Рейтинги Аккумуляторы бывают разных размеров. Важно выбрать правильный, чтобы убедиться, что он надежно закреплен и обеспечивает достаточную мощность.

Размер 24/24F (верхний разъем): Подходит для многих автомобилей Acura, Honda, Infiniti, Lexus, Nissan и Toyota.

Размер 35 (верхний разъем): Подходит для большинства японских заводских табличек, включая многие последние автомобили Honda и большинство автомобилей Mazda, Nissan, Subaru и Toyota.

Размер 47 (H5) (верхний разъем): Подходит для многих моделей Buick, Chevrolet, Fiat и Volkswagen.

Размер 48 (H6) (верхний разъем): Подходит для многих автомобилей Audi, BMW, Buick, Cadillac, Chevrolet, GMC, Jeep, Mercedes-Benz, Mini, Volkswagen и Volvo.

Размер 49 (H8) (верхний разъем): Подходит для многих европейских и азиатских автомобилей Audi, BMW, Hyundai и Mercedes-Benz.

Размер 51R (верхний разъем): Подходит для многих японских автомобилей Honda и Nissan.

Размер 65 (верхний разъем): Подходит для больших автомобилей, грузовиков и внедорожников Ford или Mercury.

CR оценивает автомобильные аккумуляторы по трем параметрам:

Ток холодного пуска (CCA) показывает, насколько хорошо аккумулятор запускает двигатель в экстремально холодную погоду. Мы используем морозильную камеру для имитации зимних условий, охлаждая аккумуляторы до 0 ° F и оценивая аккумуляторы в зависимости от их производительности. Мы считаем, что наш тест CCA основан на более реалистичных требованиях к зарядному напряжению и силе тока, чем типичные тесты производителей, и наши результаты показывают относительную пусковую мощность каждой батареи, независимо от заявлений производителя.

Резервная емкость указывает, как долго аккумулятор может работать в автомобиле, если система зарядки — генератор переменного тока, статор и ротор — выйдет из строя. Это также показатель того, как долго вы можете случайно оставить включенными фары и при этом завести машину без необходимости запуска от внешнего источника. Чтобы проверить резервную емкость, наши инженеры измеряют, сколько времени требуется полностью заряженному аккумулятору для разрядки до 10,5 вольт, что считается полностью разряженным. На этом уровне автомобиль не сможет завестись без толчка. Мы считаем, что 1½ часа мощности являются средними. Модели с более высокими показателями могут обеспечивать питание более 2 часов.

Это также показатель того, как долго вы можете случайно оставить включенными фары и при этом завести машину без необходимости запуска от внешнего источника. Чтобы проверить резервную емкость, наши инженеры измеряют, сколько времени требуется полностью заряженному аккумулятору для разрядки до 10,5 вольт, что считается полностью разряженным. На этом уровне автомобиль не сможет завестись без толчка. Мы считаем, что 1½ часа мощности являются средними. Модели с более высокими показателями могут обеспечивать питание более 2 часов.

Срок службы батареи измеряется путем многократной разрядки и перезарядки каждой батареи около 3000 раз при температуре испытания около 167 ° F в течение 15 недель или до тех пор, пока производительность не упадет до неприемлемого уровня. Это имитирует жаркие условия под капотом, с которыми батарея может столкнуться летом, самое тяжелое время года для батарей из-за жары. Частые высокие температуры очень вредны для аккумуляторов, усиливая коррозию пластин и быстрее испаряя электролит, необходимый для тока. Долгий срок службы особенно важен, если вы совершаете много коротких поездок, не оставляя много времени для подзарядки. Чем выше оценка, тем дольше батарея будет надежной.

Долгий срок службы особенно важен, если вы совершаете много коротких поездок, не оставляя много времени для подзарядки. Чем выше оценка, тем дольше батарея будет надежной.

Они помогут вам максимально эффективно использовать аккумулятор и дольше поддерживать его в рабочем состоянии.

- 1

Ручка или петля

Пластиковая ручка или петля облегчают подъем и перенос батарей, которые могут весить от 25 до 60 фунтов; что не менее важно, он помогает опустить аккумулятор на поддон в тесном моторном отсеке.

Плавающее/капельное зарядное устройство

Если ваш автомобиль будет простаивать в течение длительного периода времени, рассмотрите возможность наличия поплавкового зарядного устройства для его зарядки. Также известные как подзарядные устройства, зарядные устройства для хранения или техобслуживания, они предотвращают чрезмерный разряд в течение продолжительных периодов времени, когда аккумулятор не используется. Большинство из них имеют встроенную схему для предотвращения перезарядки, хотя некоторые модели не имеют такой защиты и могут повредить батарею, перезарядив ее. Несмотря на то, что поплавковое зарядное устройство автоматически контролирует и заряжает аккумулятор, все же лучше периодически проверять, чтобы убедиться, что все в рабочем состоянии.

Большинство из них имеют встроенную схему для предотвращения перезарядки, хотя некоторые модели не имеют такой защиты и могут повредить батарею, перезарядив ее. Несмотря на то, что поплавковое зарядное устройство автоматически контролирует и заряжает аккумулятор, все же лучше периодически проверять, чтобы убедиться, что все в рабочем состоянии.

Jump Starter

Портативные аккумуляторные пусковые устройства позволяют удобно запускать двигатель без подключения двух автомобилей. Новые модели меньшего размера позволяют проще, чем когда-либо, включить его в автомобильный аварийный комплект. Дополнительную информацию см. в нашем руководстве по покупке для начинающих.

Ручка или петля

Пластиковая ручка или петля облегчают подъем и перенос батарей, которые могут весить от 25 до 60 фунтов; что не менее важно, он помогает опустить аккумулятор на поддон в тесном моторном отсеке.

АКДелко Автокрафт Бош Живучи Дюраселл Дюраласт ЭверСтарт Межгосударственный НАПА Оптима Супер СтартПонимание металлургии в современных двигателях — UnderhoodService

Ларри Карли

Технический редактор

Чугун — старый знакомый для большинства наших читателей, потому что он существует всегда. Производители транспортных средств любят чугун, потому что он дешев по сравнению с большинством других металлов, он прочен и долговечен, и его можно легко отливать и обрабатывать для изготовления блоков цилиндров, головок цилиндров, коленчатых валов, шатунов и других деталей двигателя. Но поскольку автомобильные технологии продолжают развиваться, другие металлы заменяют обычный чугун во многих областях применения.

Производители транспортных средств любят чугун, потому что он дешев по сравнению с большинством других металлов, он прочен и долговечен, и его можно легко отливать и обрабатывать для изготовления блоков цилиндров, головок цилиндров, коленчатых валов, шатунов и других деталей двигателя. Но поскольку автомобильные технологии продолжают развиваться, другие металлы заменяют обычный чугун во многих областях применения.

Такие «новые» металлы, как алюминиевый сплав с высоким содержанием кремния для блоков цилиндров, алюминиевый композит с металлической матрицей (MMC), прерывисто армированный алюминий (DRA) и никелированные алюминиевые блоки и цилиндры, блоки цилиндров из чугуна с компактным графитом (CGI) с или без никелированные отверстия цилиндров и даже биметаллические блоки цилиндров из литого магния вокруг алюминиевых цилиндров все чаще попадают в ваш магазин.

Детали из порошкового металла, в которых железо смешано с другими металлами, используются во все большем количестве промышленных двигателей для всего, от направляющих клапанов и шатунов до зубчатых передач. В высокопроизводительных и гоночных двигателях экзотические металлы, такие как титан, теперь обычно используются для клапанов, пружин и фиксаторов. Керамика, материалы из углеродного волокна или даже термостойкие пластмассы могут быть использованы в двигателях завтрашнего дня. Концептуальные двигатели были сконструированы из всех этих материалов, поскольку инженеры продолжают стремиться к более легким, прочным и лучшим материалам.

В высокопроизводительных и гоночных двигателях экзотические металлы, такие как титан, теперь обычно используются для клапанов, пружин и фиксаторов. Керамика, материалы из углеродного волокна или даже термостойкие пластмассы могут быть использованы в двигателях завтрашнего дня. Концептуальные двигатели были сконструированы из всех этих материалов, поскольку инженеры продолжают стремиться к более легким, прочным и лучшим материалам.

ЧУГУН

Чтобы лучше понять некоторые из этих новых металлов, давайте начнем с металла, хорошо знакомого нашим читателям: чугуна. На самом деле чугун — это не один металл, а целое семейство металлических сплавов на основе железа, содержащих железо и углерод. Существуют сотни различных сплавов чугуна, но тип, который обычно используется для стандартных блоков и головок двигателя, — это серый чугун, который состоит примерно из 92 процентов железа, 3,4 процента углерода, 2,5 процента кремния и 1,8 процента марганца. Серый чугун имеет предел прочности при растяжении около 25 000 фунтов на квадратный дюйм и твердость около 180 по шкале Бринелля.

Серый чугун имеет тенденцию быть хрупким материалом и может растрескиваться и ломаться под нагрузкой. Железо также ржавеет, а это означает, что водная очистка требует последующей обработки антикоррозийным средством или пескоструйной очисткой. То же самое относится и к термической очистке, которая оставляет ржавый порошок на поверхности деталей. Чугунные детали также должны быть окрашены, покрыты гальваническим покрытием или порошковым покрытием, если они будут подвергаться воздействию и вы не хотите, чтобы они ржавели.

Серый чугун относительно легко поддается механической обработке карбидными абразивами или кубическим нитридом бора (CBN), а трещины часто можно устранить путем штифтования. Но чугун очень трудно сваривается и требует сварки в высокотемпературной печи, пайки никелем или сварки распылением. За исключением головок цилиндров дизельных двигателей, старинных деталей двигателей или дорогостоящих деталей, сильно потрескавшиеся или сломанные литые детали обычно дешевле заменить, чем отремонтировать.

Для деталей двигателя, которые должны выдерживать более высокие нагрузки и напряжения, таких как коленчатые валы, распределительные валы и шестерни, используется другой сплав, такой как ковкий или шаровидный чугун. Эти сплавы содержат примерно те же уровни углерода и кремния, что и сплавы из серого чугуна, но добавляют следы фосфора, никеля, меди и других элементов для повышения прочности и твердости. Ковкий и шаровидный чугун менее хрупкий, чем серый чугун, и может иметь предел прочности на разрыв 70 000 фунтов на квадратный дюйм или выше и твердость около 170 по шкале Бринелля. Термическая обработка может дополнительно изменить эти показатели для повышения прочности, долговечности и твердости поверхности. Ковкий чугун часто используется для верхних поршневых колец в двигателях с высокой мощностью и высокой температурой.

Поскольку ковкий чугун и чугун с шаровидным графитом являются более твердыми металлами, чем серый чугун, их обработка требует больше времени и усилий. Износ инструмента больше, и скорость подачи должна быть снижена для достижения того же качества поверхности. Инструментальные насадки с покрытием из CBN могут продлить срок службы инструмента. Шлифование также хорошо подходит для обработки деталей из ковкого чугуна.

Износ инструмента больше, и скорость подачи должна быть снижена для достижения того же качества поверхности. Инструментальные насадки с покрытием из CBN могут продлить срок службы инструмента. Шлифование также хорошо подходит для обработки деталей из ковкого чугуна.

СТАЛЬ

Сталь – это еще один тип сплава железа. Сталь существует уже более 3000 лет и впервые была использована для изготовления мечей и другого оружия, которое оказалось намного лучше оружия из бронзы, камня или дерева. Он помог римлянам завоевать мир, и сегодня он по-прежнему является предпочтительным металлом для многих автомобильных деталей.

Металлургия стали хорошо известна по крайней мере металлургам. Они говорят о таких вещах, как «мартенсит» и «аустенит», когда описывают микроструктуру металла. Эти термины относятся к тому, как углерод распределяется в зернистой структуре металла при охлаждении расплавленного металла. Это очень важно, потому что количество углерода в стали, присутствие других микроэлементов и скорость охлаждения металла влияют на прочность, пластичность и твердость стали.

Сталь в основном состоит из железа с добавлением лишь небольшого количества углерода (от 0,2 до 0,5%) и других элементов, таких как марганец, медь, кремний, сера и фосфор. Избавление от углерода создает лучшую микроструктуру, чем это возможно с чугунными сплавами. Это делает сталь более пластичной и прочной, чем чугун. Следовательно, сталь изгибается до того, как сломается. Это отличный материал для лопаток, а также отличный материал для коленчатых валов, распределительных валов, шатунов, поршневых пальцев, коромысел и других деталей двигателя, подвергающихся высоким нагрузкам, включая верхние поршневые кольца во многих высокопроизводительных двигателях последних моделей.

Добавляя в сплав различные элементы, можно еще больше улучшить качество металла. Легированные стали включают инструментальные стали, высокопрочные стали (HSS), пружинные стали и многое другое. Кремний, например, добавляется при изготовлении пружинной стали для пружин клапанов или пружин шасси. Марганец добавляется для повышения износостойкости. Кобальт придает быстрорежущим сталям ударную вязкость и способность противостоять нагреву. Никель, молибден и ванадий снижают хрупкость и повышают прочность. Сочетание хрома и молибдена («хромомолибден») дает очень прочную жаростойкую сталь. Никель и хром вместе препятствуют ржавчине и коррозии. В зависимости от сплава и его термической обработки прочность стали может варьироваться от 55 000 фунтов на квадратный дюйм до 300 000 фунтов на квадратный дюйм или выше.

Кобальт придает быстрорежущим сталям ударную вязкость и способность противостоять нагреву. Никель, молибден и ванадий снижают хрупкость и повышают прочность. Сочетание хрома и молибдена («хромомолибден») дает очень прочную жаростойкую сталь. Никель и хром вместе препятствуют ржавчине и коррозии. В зависимости от сплава и его термической обработки прочность стали может варьироваться от 55 000 фунтов на квадратный дюйм до 300 000 фунтов на квадратный дюйм или выше.

Кованые стальные сплавы часто используются для деталей, подвергающихся высоким нагрузкам, таких как коленчатые валы и шатуны в двигателях с высокой мощностью, двигателях с высокими рабочими характеристиками и дизелях. Кованые детали изготавливаются путем штамповки металлических заготовок или заготовок. Давление создается мегатонным ковочным прессом, который ударяет по металлу («штамповка»), заставляя его соответствовать форме в полости штампа, установленной в прессе. Процесс ковки также изменяет микроскопическую структуру самого металла, превращая зернистую кристаллическую структуру в более прочную волокнистую матрицу, которая более устойчива к разрушению или растрескиванию. Сталь может быть «холодной» или нагретой и «горячей». Горячая сталь течет легче, чем холодная, но холодная ковка может оказывать упрочняющее действие на некоторые стали.

Сталь может быть «холодной» или нагретой и «горячей». Горячая сталь течет легче, чем холодная, но холодная ковка может оказывать упрочняющее действие на некоторые стали.

НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющая сталь содержит высокий процент хрома. Многие также содержат 5 или более процентов никеля и следовые количества ниобия. Сталь технически считается «нержавеющей», если она содержит не менее 11 процентов хрома, но важно отметить, что существуют разные сорта нержавеющей стали. Сталь с содержанием хрома 12 процентов или менее может обесцвечиваться и не будет обладать коррозионной стойкостью стали, содержащей больше хрома. «Лучшие» сорта нержавеющей стали содержат от 16 до 18 и более процентов хрома. Имейте это в виду, когда в следующий раз вам предложат коробку «нержавеющих» креплений из Тайваня. Хороший способ отличить более высокие сорта нержавеющей стали от более дешевых сплавов — это магнит. Лучшие сорта немагнитны.

Нержавеющая сталь в основном используется в двигателях для изготовления клапанов. Выпускные клапаны работают значительно горячее, чем впускные клапаны (от 1400 до 1600 градусов по Фаренгейту), и поэтому требуют прочного материала, такого как нержавеющая сталь «21-2N» или «21-4N». Оба сплава содержат 21 процент хрома. Сплав 21-4N содержит примерно в два раза больше никеля (3,75 процента), чем сплав 21-2N, что делает 21-4N лучшим материалом для выпускных клапанов, поскольку он может выдерживать более высокие температуры. Сплав 21-4N также соответствует спецификации «EV8» Общества автомобильных инженеров (SAE) для выпускных клапанов.

Выпускные клапаны работают значительно горячее, чем впускные клапаны (от 1400 до 1600 градусов по Фаренгейту), и поэтому требуют прочного материала, такого как нержавеющая сталь «21-2N» или «21-4N». Оба сплава содержат 21 процент хрома. Сплав 21-4N содержит примерно в два раза больше никеля (3,75 процента), чем сплав 21-2N, что делает 21-4N лучшим материалом для выпускных клапанов, поскольку он может выдерживать более высокие температуры. Сплав 21-4N также соответствует спецификации «EV8» Общества автомобильных инженеров (SAE) для выпускных клапанов.

SAE классифицирует сплавы клапанов с помощью системы кодов: «NV» — код префикса для низколегированного впускного клапана, «HNV» — материал впускного клапана из высоколегированного материала, «EV» — аустенитный сплав выпускного клапана, а «HEV ” – высокопрочный сплав для выпускных клапанов.

Одним из преимуществ использования высококачественной нержавеющей стали, такой как 21-4N, для производительного выпускного клапана является то, что кромка на головке клапана может быть сделана тоньше с меньшей опасностью растрескивания или прогорания. Что касается шлифовки, то задвижки 21-4N можно шлифовать точно так же, как и задвижки из любого другого материала.

Что касается шлифовки, то задвижки 21-4N можно шлифовать точно так же, как и задвижки из любого другого материала.

Для более требовательных применений (двигатели с закисью азота, турбокомпрессоры или нагнетатели) могут потребоваться высокотемпературные сплавы, такие как инконель или аналогичные материалы. Инконель — это «суперсплав», который иногда используется для выпускных клапанов из-за его превосходной стойкости к высоким температурам. Инконель представляет собой сплав на основе никеля с содержанием хрома от 15 до 16 процентов и титана от 2,4 до 3,0 процентов. Inconel 751 классифицируется SAE как сплав HEV3.

Клапаны из нержавеющей стали обычно хромируют для улучшения смазывающих свойств и уменьшения износа штока, а головку клапана часто полируют вихревой полировкой для улучшения потока воздуха и снижения напряжения, которое может привести к отказу клапана. На хромированных клапанах толщина покрытия может составлять от 0,0002 дюйма до 0,0007 дюйма, вплоть до твердого покрытия толщиной до 0,001 дюйма. Хром имеет микроскопические поры, которые удерживают масло, но фактически создает более шероховатую поверхность клапана. ствол

Хром имеет микроскопические поры, которые удерживают масло, но фактически создает более шероховатую поверхность клапана. ствол

Другие варианты обработки поверхности клапанов включают азотирование и различные тонкопленочные покрытия для повышения износостойкости и смазывающих свойств, такие как покрытия методом физического осаждения из паровой фазы (PVD) и плазменного химического осаждения из паровой фазы (PACVD). Сухие пленочные покрытия также могут быть нанесены на головку и шток клапана, чтобы уменьшить накопление углеродистых отложений на клапанах, а керамические термобарьерные покрытия могут использоваться на поверхности клапана для отражения тепла обратно в камеру сгорания. На все эти покрытия могут повлиять последующие операции по шлифовке и чистовой обработке, поэтому в некоторых случаях может потребоваться повторное покрытие клапана

При выборе сплавов для клапанов лучше всего проконсультироваться с поставщиком клапанов. Они могут помочь вам решить, какой сплав обеспечит наилучшее соотношение цены и качества и долговечности для типа двигателя, который вы строите. Нет необходимости покупать дорогой клапан из инконеля или другого суперсплава, если обычные 21-2N или 21-4N имеют более чем достаточную прочность для температур, которые, вероятно, будет создавать двигатель. С другой стороны, если вы строите двигатель с турбонаддувом, наддувом или закисью азота, вы можете перейти на более высокотемпературный сплав для дополнительной защиты.

Нет необходимости покупать дорогой клапан из инконеля или другого суперсплава, если обычные 21-2N или 21-4N имеют более чем достаточную прочность для температур, которые, вероятно, будет создавать двигатель. С другой стороны, если вы строите двигатель с турбонаддувом, наддувом или закисью азота, вы можете перейти на более высокотемпературный сплав для дополнительной защиты.

Стеллит — это твердый облицовочный материал, который иногда используется для тяжелых выпускных клапанов. Стеллит представляет собой сплав на основе кобальта с высоким содержанием хрома. Он тоже бывает разных сортов. Стеллит повышает устойчивость клапана к окислению и коррозии. Его также можно использовать на кончике штока для дополнительной износостойкости.

Инконель — еще один «суперсплав», который иногда используется для выпускных клапанов из-за его превосходной прочности при высоких температурах. Инконель представляет собой сплав на основе никеля с содержанием хрома от 15 до 16 процентов и титана от 2,4 до 3,0 процентов. Клапаны из инконеля иногда используются вместо нержавеющей стали 21-4N, если возникает проблема износа клапана.

Клапаны из инконеля иногда используются вместо нержавеющей стали 21-4N, если возникает проблема износа клапана.

ТИТАНОВЫЕ КЛАПАНЫ

Одним из самых экзотических металлов для клапанов является титан. Главным преимуществом металла является его легкий вес. Титановый клапан весит примерно на 40 процентов меньше, чем аналогичный клапан из стали. Легкий вес хорош для более высоких оборотов, снижает нагрузку на клапанный механизм и позволяет использовать более радикальные профили кулачков, которые быстрее открывают и закрывают клапаны. Но титановые клапаны дорогие (от 80 до 100 долларов и более каждый), и цена продолжает расти.

Каким бы великолепным ни был титан, с этим конкретным металлом есть некоторые компромиссы. Клапаны из титана не так быстро отводят тепло, как клапаны из нержавеющей стали, поэтому они имеют тенденцию нагреваться сильнее. Поэтому многие производители двигателей используют седла клапанов из бериллиевой меди с титановыми клапанами (как впускными, так и выпускными). Седла из бериллиевой меди имеют желтый или золотой цвет и обычно содержат около 2 процентов бериллия (хотя некоторые сплавы содержат только от 0,2 до 0,6 процента бериллия). Этот сплав лучше проводит тепло, чем стальные сплавы или чугун, прочность на растяжение аналогична чугуну, и он намного бережнее относится к титановым клапанам, чем седла из твердой стали. Но бериллий является токсичным металлом, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль при обработке посадочных мест. Другие материалы седла, которые работают с титаном, включают литые или спеченные сплавы железа для впускных клапанов и сплавы никелевой стали для выпускных клапанов. Для впускных направляющих часто рекомендуют марганцевую или кремнистую бронзу.

Седла из бериллиевой меди имеют желтый или золотой цвет и обычно содержат около 2 процентов бериллия (хотя некоторые сплавы содержат только от 0,2 до 0,6 процента бериллия). Этот сплав лучше проводит тепло, чем стальные сплавы или чугун, прочность на растяжение аналогична чугуну, и он намного бережнее относится к титановым клапанам, чем седла из твердой стали. Но бериллий является токсичным металлом, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль при обработке посадочных мест. Другие материалы седла, которые работают с титаном, включают литые или спеченные сплавы железа для впускных клапанов и сплавы никелевой стали для выпускных клапанов. Для впускных направляющих часто рекомендуют марганцевую или кремнистую бронзу.

ЖЕЛЕЗ С ПЛАВНЫМ ГРАФИТОМ (CGI)

Это подводит нас к одному из новых, более экзотических сплавов железа, железу с уплотненным графитом (CGI). Этот новый тип чугуна был изобретен еще в 1949 году, примерно в то же время, когда был открыт ковкий чугун. В течение многих лет из компьютерной графики ничего особенного не вышло, потому что она была не такой прочной, как ковкий чугун. Но он был на 75 процентов прочнее и на 75 процентов жестче, чем серый чугун. Это означало, что блок двигателя можно было сделать на 20 процентов легче, чем стандартный блок из серого чугуна идеальное решение для уменьшения веса или увеличения прочности блока, чтобы он мог выдерживать большую мощность.

В течение многих лет из компьютерной графики ничего особенного не вышло, потому что она была не такой прочной, как ковкий чугун. Но он был на 75 процентов прочнее и на 75 процентов жестче, чем серый чугун. Это означало, что блок двигателя можно было сделать на 20 процентов легче, чем стандартный блок из серого чугуна идеальное решение для уменьшения веса или увеличения прочности блока, чтобы он мог выдерживать большую мощность.

Несмотря на то, что CGI намного тяжелее алюминия, его сопротивление усталости при повышенных температурах в пять раз выше, чем у алюминия, и в два раза выше сопротивление усталости металла, чем у серого чугуна. При использовании в дизельном двигателе или гоночном двигателе это может обеспечить значительную экономию веса.

Многие компоненты двигателей Caterpillar переходят на CGI, например, модульные головки, а Audi использует CGI в блоках дизельных двигателей объемом 2,7 л, 3,0 л V6 и 4,0 л V8. Двигатель BMW Series 7 V8 также CGI. Даже Hyundai теперь производит некоторые блоки CGI (2007 Veracruz).

Один из поставщиков блоков двигателей на вторичном рынке сказал, что CGI является хорошей модернизацией для высокопроизводительных приложений, где используются высокие уровни закиси азота или турбонаддува. Дополнительная прочность, обеспечиваемая CGI, не приводит к ухудшению веса, но обычно увеличивает стоимость блока примерно на 40 процентов по сравнению с серым чугуном.

Обработка CGI немного сложнее, чем серого чугуна, из-за повышенной твердости материала. CBN с покрытием работает хорошо, но износ инструмента ускоряется, и скорость подачи, возможно, придется уменьшить для достижения того же качества поверхности.

АЛЮМИНИЙ

Алюминий уже давно используется для изготовления поршней, головок цилиндров, блоков цилиндров и даже шатунов. Основным преимуществом алюминия является его легкий вес, который на треть меньше, чем у чугуна. Он также очень быстро рассеивает тепло, что может быть преимуществом или недостатком в зависимости от того, чего вы пытаетесь достичь. Чтобы получить лошадиные силы, вы хотите сохранить тепло в камере сгорания. Но в то же время вы не хотите, чтобы двигатель взорвался или испытал преждевременное зажигание. Таким образом, для максимальной мощности алюминиевые головки обычно являются лучшим выбором.

Чтобы получить лошадиные силы, вы хотите сохранить тепло в камере сгорания. Но в то же время вы не хотите, чтобы двигатель взорвался или испытал преждевременное зажигание. Таким образом, для максимальной мощности алюминиевые головки обычно являются лучшим выбором.

Алюминиевые головки, литые или обработанные на станках с ЧПУ, с различными профилями портов и камер сгорания легко доступны у поставщиков послепродажного обслуживания. Одна из приятных особенностей алюминия заключается в том, что он мягче чугуна и легко обрабатывается. Срок службы инструмента увеличивается, а подача и скорость могут быть увеличены для повышения производительности. Алюминий можно шлифовать или обрабатывать обычными твердосплавными абразивами, но поликристаллический алмаз (PCD) является предпочтительным суперабразивом для обеспечения максимальной долговечности инструмента и скорости производства.

Очистка алюминиевых деталей всегда была сложной задачей, потому что трудно получить красивую блестящую поверхность на грязных, окрашенных или сильно корродированных деталях, которые были очищены. Очистка алюминия водной системой очистки требует использования совместимого химического вещества, которое не травит и не обесцвечивает металл. Алюминий образует на поверхности оксид, который необходимо химически разрушить щелочью. Но каустик может сделать металл черным, поэтому его, возможно, придется удалить с помощью обработки раскислителем (обычно раствором кислоты какого-либо типа) и / или пескоструйной обработкой стеклянными шариками, алюминиевой дробью или мягкими материалами, такими как пластик или пищевая сода. (бикарбонат натрия). Преимущество пескоструйной обработки пищевой содой заключается в том, что она устраняет любые опасения по поводу того, что стеклянные шарики или дробь останутся внутри блока или головки, она растворима в воде и может быть легко смыта, а также устраняет необходимость предварительной промывки или запекания обрабатываемых деталей. очищенный.

Очистка алюминия водной системой очистки требует использования совместимого химического вещества, которое не травит и не обесцвечивает металл. Алюминий образует на поверхности оксид, который необходимо химически разрушить щелочью. Но каустик может сделать металл черным, поэтому его, возможно, придется удалить с помощью обработки раскислителем (обычно раствором кислоты какого-либо типа) и / или пескоструйной обработкой стеклянными шариками, алюминиевой дробью или мягкими материалами, такими как пластик или пищевая сода. (бикарбонат натрия). Преимущество пескоструйной обработки пищевой содой заключается в том, что она устраняет любые опасения по поводу того, что стеклянные шарики или дробь останутся внутри блока или головки, она растворима в воде и может быть легко смыта, а также устраняет необходимость предварительной промывки или запекания обрабатываемых деталей. очищенный.

Алюминий также можно очищать в печи, но температура процесса термической очистки должна быть ограничена, чтобы не размягчить (отжечь) металл. Как правило, вы никогда не должны нагревать алюминиевые детали выше 600 градусов по Фаренгейту и никогда не позволять деталям запекаться при температуре 450 градусов по Фаренгейту или выше более двух часов.

Как правило, вы никогда не должны нагревать алюминиевые детали выше 600 градусов по Фаренгейту и никогда не позволять деталям запекаться при температуре 450 градусов по Фаренгейту или выше более двух часов.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Распространенным сплавом для литья алюминиевых блоков OEM и вторичного рынка является сплав 355 с запрессованными или литыми чугунными или стальными гильзами цилиндров. Это может представлять проблему при шлифовке алюминиевого блока железными или стальными вкладышами. Резка мягкого алюминия, а затем жестких гильз отклоняет режущее действие. В настоящее время лучшими вариантами являются шлифовки камнями. Керамические вставки не являются хорошим выбором, потому что керамика с острыми краями может отколоться, как поликристаллический алмаз, при ударе о стальные гильзы. Керамическая вставка со скошенной кромкой режет сталь, но не оставляет гладкой поверхности на алюминии. Пластины из CBN со скошенной кромкой и твердосплавные пластины с покрытием обеспечивают лучшее качество поверхности, но быстро затупляются.

Обычные алюминиевые блоки без железных или стальных футеровок слишком мягкие, чтобы обеспечить хорошую износостойкость, поэтому необходимо использовать специальный алюминиевый сплав с высоким содержанием кремния (обычно от 16 до 18 процентов кремния). Еще в 1970-х годах в Chevy Vega использовались алюминиевые блоки из высококремнистого сплава без гильз цилиндров. Цилиндры были обработаны специальным процессом хонингования/травления, в ходе которого твердые частицы кремния обнажались для обеспечения износостойкости. Это не всегда работало так, как предполагалось, и многие из этих двигателей сжигали масло с первого дня.

В последние годы BMW, Mercedes и другие компании возродили безгильзовые алюминиевые блоки, а цельноалюминиевые цилиндры все чаще встречаются на мотоциклах и других двигателях с воздушным охлаждением. Сплавы с высоким содержанием кремния почти не изменились, но износостойкость теперь достигается за счет покрытия внутренней части цилиндров никель-карбидно-кремниевым покрытием.

Процесс «Никасил» для покрытия отверстий цилиндров никелькарбидом кремния был представлен в 1967 году компанией Mahle. Первоначально он был разработан для роторных двигателей, чтобы уменьшить износ алюминиевого корпуса ротора. Но оно также оказалось хорошим износостойким покрытием и для алюминиевых поршневых двигателей. Покрытие Nikasil должно иметь толщину всего в несколько тысячных дюйма, чтобы стенки цилиндра были износостойкими (обычно от 0,003 дюйма до 0,007 дюйма), и покрытие можно наносить повторно, если цилиндры необходимо расточить до увеличенного размера. Nikasil хорошо удерживает масло и обеспечивает более узкие зазоры между поршнем и цилиндром для уменьшения прорыва газов. Вот почему многие команды NASCAR используют блоки цилиндров с покрытием Nikasil. Это помогает им вырабатывать больше энергии, а в качестве дополнительного преимущества блоки служат дольше.

Одна вещь, которую вы должны остерегаться при использовании никасила, это то, что он не переносит большого количества серы в топливе. BMW обнаружила это на собственном горьком опыте в 1990-х годах, когда топливо с высоким содержанием серы в Англии и США растворило покрытие Nikasil в некоторых из их полностью алюминиевых двигателей M60.

BMW обнаружила это на собственном горьком опыте в 1990-х годах, когда топливо с высоким содержанием серы в Англии и США растворило покрытие Nikasil в некоторых из их полностью алюминиевых двигателей M60.

Для заточки цилиндров с покрытием Nikasil необходимы специальные абразивы. Алмазные хонинговальные инструменты работают здесь лучше всего, и цель состоит в том, чтобы не удалять как можно меньше материала, чтобы восстановить некоторую штриховку. Отверстия могут быть отшлифованы до сверхгладкой поверхности толщиной от 4 до 6 микродюймов, чтобы свести к минимуму трение.

АЛЮМИНИЕВАЯ МЕТАЛЛИЧЕСКАЯ МАТРИЦА

В последние годы алюминиевые сплавы были улучшены путем добавления частиц оксида алюминия, карбида кремния и графита для достижения большей твердости и смазывающей способности. Литые алюминиевые сплавы также армируются графитовыми и керамическими волокнами (прерывисто армированный алюминий или DRA), которые добавляют прочности. Honda делает это с некоторыми из своих алюминиевых блоков цилиндров, и другие производители автомобилей также начинают использовать больше алюминиевых композитных материалов.