Экструзионная сварка: область применения, разновидности экструдеров

Содержание:

- Область применения

- Суть метода

- Этапы процесса сварки

- Виды оборудования

- Экструдер собственными руками

- Интересное видео

Экструзионная сварка — это способ соединения деталей, изготовленных из различного вида полимеров. К ним относятся в первую очередь полиэтилен и полипропилен. Производительность данного метода превышает этот показатель, чем при сварке пластмассовых изделий с помощью разогретого до высокой температуры газа, а качество полученного соединения удовлетворяет всем имеющимся требованиям.

Область применения

Сварка экструзионная полиэтиленовых труб и пластмассовых изделий иной формы находит применение в различных отраслях промышленности:

- при прокладке и ремонте безнапорных трубопроводов;

- в производстве емкостей из пластика типа канистр разного размера;

- при изготовлении пластиковых корпусов всевозможных приборов, аппаратов и устройств.

Также возможно применение этого метода и в личном хозяйстве при наличии оборудования для этой цели. Способ соединения пластиковых деталей наиболее часто используют, когда необходимо соединить между собой изделия толщиной свыше шести миллиметров, также имеется возможность соединения полимерных пленок.

Суть метода

Для соединения полимеров экструзионной сваркой необходим нагрев свариваемых полимеров, и использование специальных присадок, которые подаются на место сварки. В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

Внешний вид несколько напоминает электродрель, которую удобно держать в одной руке, снабженную специальной насадкой и нагревательным устройством. Важная часть конструкции — сварочный башмак, который прижимается к соединяемым деталям. Внутри экструдера располагается шнек, оболочка которого нагревается посредством электронагревателей. Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Присадка нагревается от корпуса шнека и превращается в однородную вязкую массу, подаваемую через отверстие в башмаке на место сварки. С другой стороны необходимо разогреть и сами свариваемые детали. Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Горячий воздух также подается на место сварки через отверстие в башмаке. Нагрев воздуха осуществляется перед подачей горячего присадочного материала. В экструдерах имеется возможность регулировки температуры, как воздуха, так и присадочного материала. Башмак бывает различным в зависимости от размера и формы шва.

Экструзионную сварку можно применять только по отношению к полимерам, называемым термопластами. Их особенность заключается в том, что они могут сохранять вязко-текучее состояние в большом диапазоне температур. При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

Существует два вида экструзионной сварки. Бесконтактный способ предусматривает применение пресса или прижимного устройства для осуществления давления на свариваемые детали. При контактном способе давление создается потоком расплавленного присадочного материала.

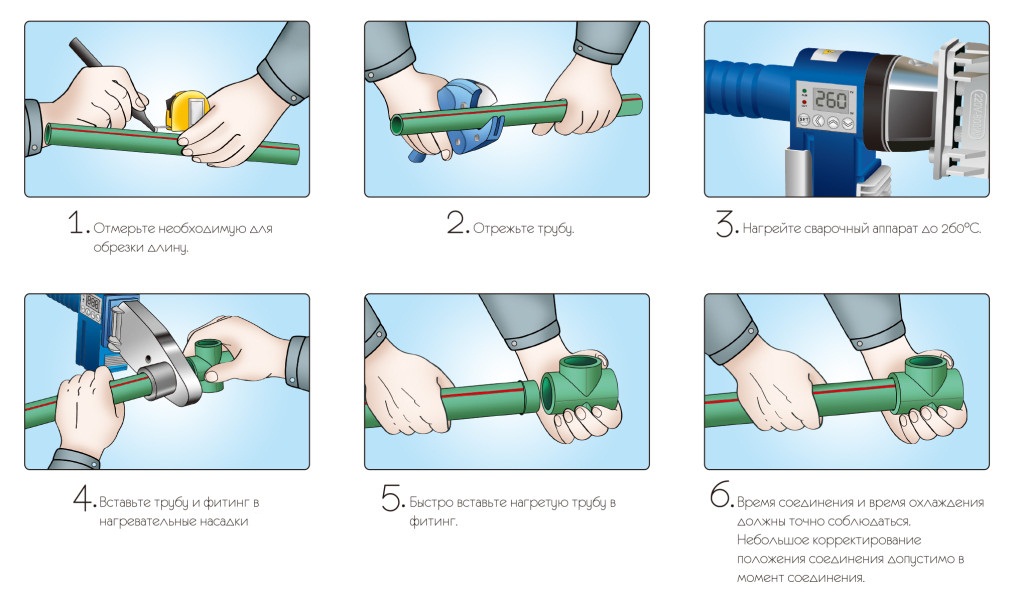

Этапы процесса сварки

Подготовка и проведение работы состоит в следующем:

- Очистка экструдера от материала, который использовался прежде. Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

- Соединяемые поверхности очищают от загрязнений и пятен масла. Для этого можно использовать скребки и мелкозернистую наждачную бумагу.

- Обрабатываются торцы соединяемых изделий.

- Начинается нагрев поверхностей, подвергаемых соединению, горячим воздухом.

- Подается присадочный материал, нагревание которого происходит от тепла оболочки шнека. При перемешивании должна получиться однородная вязкая масса, которая, пройдя через башмак, поступает на место сварки.

- Расплавленные части деталей смешиваются с вязкой массой, в результате чего происходит образование шва.

Охлаждение должно происходить естественным путем, поскольку при принудительном варианте прочность шва будет уменьшена вследствие быстрого перепада температур.

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки. С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.

Также играет роль, какого диаметра прутки можно использовать.

Экструдер собственными руками

Ручной экструдер для сварки пластика можно изготовить своими руками. Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Сварочный экструдер своими руками можно выполнить, только разобравшись с основными принципами этого способа соединения пластиковых деталей. Экструдер для сварки полипропиленовых листов своими руками можно изготовить, взяв за основу строительный фен. Для этого потребуется присоединить к нему шнековый привод, позаимствовав его, к примеру, от прибора для измельчения зерна. Электродвигатель желательно использовать коллекторного типа, поскольку будет иметь место постоянное изменение крутящего момента.

Насадку для подачи прутка можно изготовить из жести. Сам пруток будет подаваться ручным способом. Экструдер для сварки пластика своими руками также можно изготовить из пистолета для герметика.

Интересное видео

Экструзионная сварка как вид соединения толстостенных изделий

Сварка экструзионным способом является одним из видов соединения изделий из полиэтилена, полипропилена, пропилена и иных видов полимера. Экструзионная сварка представляет собой процесс соединения деталей из различных полимеров с использованием специального присадочного материала. Соединение будет прочным и качественным, если присадочный материал по составу аналогичен соединяемым поверхностям. Экструзионный способ используется для сварки полипропиленовых листов, листов из пленки, различных ёмкостей, реже – изделий из ПВХ. Этот вид соединения нельзя применять для сварки полиэтиленовых труб и иных пластиковых труб под напором, так как его прочности в 80% будет недостаточно.

Экструзионный способ существует для соединения толстостенных элементов. И у него по сравнению со сваркой горячим воздухом с применением прутка есть преимущества: шов получается с первого раза, экструзионная сварка происходит быстрее, человеческий фактор сведен в минимуму, так как нет необходимости следить за параметрами сварки, уметь делать красивые швы. То есть, экструзионная сварка будет самой простой для начинающего. Можно сделать ручной сварочный экструдер своими руками.

Экструзионная сварка может быть двух видов: ручная и автоматическая. Среди ручных экструдеров следует отдельно выделить leister fusion 3c. Leister fusion 3c имеет множество преимуществ: высокая производительность, небольшой вес, простой и удобный корпус, пруток не «закручивается». Хороший выбор сварочного оборудования содержится в интернет-магазине Weldmax. Также для использования в узких местах рекомендуется использовать недорогой ручной сварочный экструдер fusion 2. Ручной сварочный экструдер fusion 2 прост в управлении, компактный, удобный и прочный. Сварочный экструдер leister fusion 2 оснащен системой защиты двигателя от холодного пуска. Ручной сварочный экструдер leister weldplast s6 — самый мощный в линейке данного производителя. Ручной сварочный экструдер leister weldplast s6 шнековый, с небольшим уровнем шума, имеет множество программ.

Сварочный экструдер leister fusion 2 оснащен системой защиты двигателя от холодного пуска. Ручной сварочный экструдер leister weldplast s6 — самый мощный в линейке данного производителя. Ручной сварочный экструдер leister weldplast s6 шнековый, с небольшим уровнем шума, имеет множество программ.

Содержание

Общие требования

Соединяемые детали из пластика и присадочный материал при экструзионном способе сварки должны быть идентичными по определенным показателям:

- химический состав.

- плотность.

- показатели его текучести.

Если соединяются различные по показателям детали, тогда нужно выбирать присадочный материал, средний между значениями соединяемых поверхностей.

Еще одно правило связано с очищением кромок деталей. Это требование должно выполнятся очень строго. Так как многие виды термопласта на воздухе окисляются, очищать их нужно не раньше, чем за 15-20 минут до соединения. Если будет допущено наличие посторонних предметов или частиц на поверхностях, шов будет некачественный. Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

Принцип работы

Поверхностями для сварки полиэтиленовых труб и иных изделий являются сварочные канавки, углы полипропиленовых листов, поверхности пленки, расположенной внахлест. Сначала поверхности разогреваются до температуры, необходимой для начала процесса пластификации. Для этого используется нагретый воздух, который исходит их сварочного экструдера. Для нагревания также могут быть использованы внешние способы, например тепловое излучение от стационарного экструдера.

Вместе с этим будущий присадочный материал пока что в виде специальных гранул или прутка помещается в специальную камеру экструдера, в которой происходит нагрев содержимого. Содержимое нагревается до текучего состояния и с помощью шнека или диска (в зависимости от вида экструдера) выдавливается через сварочный башмак в область сварки.

Схема работы

Так как соединяемые поверхности должны стать вязкими перед сваркой, нагретый до определенной температуры воздух выходит в зону сварки из специального сопла. Температуру можно регулировать. Нагрев может быть осуществлен встроенными нагревателями в экструдере (термофен), либо может поступать от внешних носителей (компрессор или пневмосеть в организации).

Температуру можно регулировать. Нагрев может быть осуществлен встроенными нагревателями в экструдере (термофен), либо может поступать от внешних носителей (компрессор или пневмосеть в организации).

Экструдеры бывают шнековые и безшнековые. Шнековые экструдеры отличаются тем, что присадочный материал расплавляется в шнековой камере и выталкивается наружу с помощью шнека. В безшнековых экструдерах присадочный материал выталкивается с помощью твердой, еще не расплавленной части прутка. Такие экструдеры еще называют плунжерными. Их производительность меньше, чем у шнековых, с ними невозможно использовать гранулы в качестве присадочного материала. Зато его легко можно использовать в малодоступных местах. На окончании сварочного башмака имеется специальное отверстие, которое контролирует поступление присадочного материала в зону сварки.

Экструзионный вид сварки используется чаще для полиэтилена низкого давления, полипропилена, других термопластов 1-й группы. Эта группа отличительна тем, что разница между расплавленным состоянием и состоянием термодеструкции примерно пятьдесят градусов. Таким образом, незначительный перегрев на 30-40 градусов не испортит материал. Термопласты 2-й группы – это ПВДФ и ПВХ. Разница в температурах между вышеуказанными состояниями небольшая, что требует строгого соблюдения температурного режима в зоне нагрева. Шнек для термопластов 2-й группы должен иметь особую форму для более тщательного перемешивания присадочного материала без перегрева.

Эта группа отличительна тем, что разница между расплавленным состоянием и состоянием термодеструкции примерно пятьдесят градусов. Таким образом, незначительный перегрев на 30-40 градусов не испортит материал. Термопласты 2-й группы – это ПВДФ и ПВХ. Разница в температурах между вышеуказанными состояниями небольшая, что требует строгого соблюдения температурного режима в зоне нагрева. Шнек для термопластов 2-й группы должен иметь особую форму для более тщательного перемешивания присадочного материала без перегрева.

Таким образом, экструзионный способ сварки полипропиленовых изделий является самым простым для новичков, применяется для соединения толстостенных изделий. Новички могут изготовить ручной сварочный экструдер своими руками. Ручной экструдер для сварки выбрать достаточно легко, так как на рынке существуем множество аппаратов для этого вида соединения, одним из самых популярных является сварочный экструдер leister fusion 2.

Как вам статья?

Избегайте этих распространенных проблем при экструзионной сварке ПЭВП, и вы избежите переделок и поломок труб.

Трубы из ПЭ100 могут прослужить более 50 или 100 лет. Качественные экструзионные сварные швы могут соответствовать этому, но плохие сварные швы могут сломаться в первую очередь. Вот краткий обзор основных шагов, которые необходимо выполнить, и распространенных проблем, которых следует избегать, когда в следующий раз вы будете работать с экструзионным сварочным аппаратом.

Материалы и технологии, которые сегодня используются в шахтах, становятся все более и более надежными, поэтому вам приходится соответствовать все более и более жестким стандартам. Когда вы свариваете трубу, которая прослужит вам до выхода на пенсию, справитесь ли вы с этой задачей?

Избегайте проблем при экструзионной сварке ПЭВП до того, как они возникнут

Есть четыре простых способа избежать проблем со сварными швами.

Проверьте свои инструменты и расходные материалы

Не ошибитесь. Достаточно ли выровнено экструзионного стержня?

Избегайте чужих объедков. Для какой последней работы использовался экструдер? Если в плавильной камере остались остатки экструзии, удалите их перед началом работы.

Убедитесь, что обувь подходит. Соединяемые детали и швы, которые вы хотите создать, определяют модель обуви, которую вы хотите. Дважды проверьте, какой шов вы собираетесь создать, прежде чем увеличивать температуру.

Соскребите поверхности HDPE и держите их в чистоте

Даже самая лучшая сварка может быть испорчена (буквально) грязными, загрязненными или окисленными поверхностями.

В полевых условиях вы никогда не получите вещи идеально чистыми и сухими, но грязь, пыль, масло и вода могут ослабить связь между двумя поверхностями. Чем чище вы делаете вещи, тем лучше работа, которую вы можете сделать.

Какими бы новыми ни были трубы, на них тоже будет слой окисления, который нужно соскрести.

Сварка методом экструзии из полиэтилена высокой плотности

Сварка методом экструзии является точным искусством, поэтому необходимо, чтобы две секции трубы были идеально выровнены. В зависимости от вашей работы и условий, вы можете центрировать и натягивать трубы с помощью хомутов. Как мы писали в этой статье о сбое сцепления, позиционирование — это все.

Установите правильную температуру

Правильная температура зависит от используемого экструзионного стержня. Слишком холодно, и оно не будет течь, слишком горячо, и у вас может случиться химическое расстройство рук. В любом случае это повлияет на прочность и внешний вид сварного шва, и вы можете начать заново.

Вот как можно определить проблемы с температурой: швы, сваренные слишком холодным способом, не выглядят гладкими и однородными. Слишком горячие выглядят мокрыми и блестящими.

Прежде чем начать, еще раз проверьте состав экструзионного стержня и его рекомендуемую температуру.

Пока вы свариваете трубу из полиэтилена высокой плотности

Даже если вы занимаетесь сваркой всю свою карьеру, никогда не помешает повторить основы.

Предварительный нагрев начальной точки

Ваша труба должна быть предварительно нагрета, чтобы обеспечить правильное соединение сварного шва. Как только вы приступите к работе, сварочный аппарат естественным образом предварительно нагреет поверхность перед вами. Но ваша отправная точка требует некоторого внимания на раннем этапе, поэтому обдуйте ее горячим воздухом от сварочного аппарата.

Создавайте правильные углы между экструдером и поверхностями труб из ПЭВП

Угол между экструдером и поверхностью трубы имеет решающее значение. Об этом можно судить по тому, насколько равномерно течет экструдер, насколько равномерно прогревается поверхность и по тому, как выглядит шов. Если он имеет гладкий и правильный вид с прямыми краями, продолжайте работать под этим углом.

Привыкайте к темпу

Это баланс между скоростью вашего движения и скоростью экструзии. Когда вы и ваша машина работаете вместе в хорошем стабильном темпе, вы оставите после себя прочный равномерный шов.

Когда вы и ваша машина работаете вместе в хорошем стабильном темпе, вы оставите после себя прочный равномерный шов.

Если вы будете действовать слишком быстро или выдавливание будет слишком медленным, вы не сможете создать настоящую печать. Вместо этого вы получите тонкий, слабый шов.

Если скорость вашего перемещения слишком низкая или скорость экструзии слишком высока, вы увидите толстый или комковатый нарост материала.

Это не конец, пока не закончится

Заманчиво собраться и приступить к следующей работе (или, в конце дня, выпить пива!), но есть две последние вещи, которые нужно сделать, прежде чем вы сможете двигаться дальше.

Охлаждение

Как и все сварные швы, экструзионные сварные швы должны остыть, прежде чем вы сможете рассчитывать на их прочность. Любое движение или деформация могут сделать всю вашу работу менее эффективной, поэтому уделяйте ей столько времени, сколько необходимо.

Оставьте сварочный аппарат работать вхолостую

Облегчите следующую работу вашей бригады, избавившись от остатков экструзионного стержня. Удостоверьтесь, что сварочный аппарат настолько чист, насколько это возможно. Это ускорит вашу работу и сделает вашу работу намного эффективнее.

Удостоверьтесь, что сварочный аппарат настолько чист, насколько это возможно. Это ускорит вашу работу и сделает вашу работу намного эффективнее.

Скачать контрольный список

Ведение контрольного списка может помочь вашей команде каждый раз создавать превосходные сварные швы. Вам повезло — мы сделали это для вас. Чтобы получить краткий список всего, что здесь упомянуто, загрузите эту одностраничную страницу.

Экструзионная сварка термопластов — TWI

Резервуар полипропиленовый, изготовленный методом экструзии и сварки горячим газом

Введение

Экструзионная сварка применяется при изготовлении толстостенных изделий, таких как резервуары и трубы, где необходимо получение больших объемов однородных швов в за один проход, в отличие от сварки горячим газом, где необходимо было бы выполнять шов за несколько проходов.

При изготовлении резервуаров экструзионная сварка в основном используется для сварки днищ и крышек, хотя в некоторых случаях панели корпуса также свариваются с использованием этой технологии. При изготовлении труб большого сечения его можно использовать там, где требуются методы ручной сварки. Еще одним применением экструзионной сварки являются экологические приложения, где она используется при соединении облицовочного материала для строительства свалок, отстойников и кровельных покрытий. Он также находит все более широкое применение в сельском хозяйстве и водном хозяйстве, например, при изготовлении дренажных систем, отстойников и люков.

При изготовлении труб большого сечения его можно использовать там, где требуются методы ручной сварки. Еще одним применением экструзионной сварки являются экологические приложения, где она используется при соединении облицовочного материала для строительства свалок, отстойников и кровельных покрытий. Он также находит все более широкое применение в сельском хозяйстве и водном хозяйстве, например, при изготовлении дренажных систем, отстойников и люков.

Оборудование

Экструзионные сварочные аппараты доступны в различных размерах, от компактных аппаратов со встроенной подачей воздуха, весом всего 2,8 кг, до больших 13-килограммовых аппаратов, используемых для сварки облицовочного материала на полигонах. Они могут поставляться как в конфигурациях на 110 В, так и на 240 В.

Рис.1. Пистолет для экструзионной сварки

Экструзионная сварка исторически использовалась для сварки в основном ПП и ПЭВП, хотя некоторые современные типы экструдеров также предназначены для сварки ПВХ и ПВДФ. В случае с ПВХ из-за его узкого «окна» обработки экструдер необходимо продуть с помощью сварного стержня из полипропилена или полиэтилена, чтобы убедиться, что в цилиндре не осталось материала ПВХ, который может разлагаться.

В случае с ПВХ из-за его узкого «окна» обработки экструдер необходимо продуть с помощью сварного стержня из полипропилена или полиэтилена, чтобы убедиться, что в цилиндре не осталось материала ПВХ, который может разлагаться.

Аппараты для экструзионной сварки предназначены для обеспечения точного определения определенных параметров для максимального качества сварки, а именно:

- Температура сварочного материала — экструдата

- Массовый расход сварочного материала

- Температура горячего газа для предварительного нагрева подложки

- Количество горячего газа

Достигаемая скорость сварки зависит от расхода экструдата, толщины материала, площади поперечного сечения шва, а также размера и конструкции сварочного башмака из ПТФЭ.

Подготовка

Как и при сварке горячим газом, хорошее качество сварных швов экструзией может быть достигнуто только в том случае, если свариваемые детали правильно подготовлены. Их необходимо очистить, чтобы удалить любые загрязнения и оксидный слой на поверхности материала, а затем полностью скрепить вместе, чтобы обеспечить идеальное выравнивание для нанесения начального корневого прохода 3-миллиметрового сварного шва горячим газом. Корневой шов обеспечивает полное проплавление шва, что увеличивает прочность сварного шва, а также гарантирует, что детали остаются вместе во время процесса экструзии. Из-за большого количества воздуха, используемого для предварительного нагрева (обычно 300 л/мин в соответствии с рекомендациями DVS), стандартный прихваточный шов горячим газом может разрушиться из-за расширения.

Корневой шов обеспечивает полное проплавление шва, что увеличивает прочность сварного шва, а также гарантирует, что детали остаются вместе во время процесса экструзии. Из-за большого количества воздуха, используемого для предварительного нагрева (обычно 300 л/мин в соответствии с рекомендациями DVS), стандартный прихваточный шов горячим газом может разрушиться из-за расширения.

Угол наклона экструдера по отношению к заготовке также чрезвычайно важен для обеспечения равномерного предварительного нагрева подложки и равномерного потока экструдата ( Рис. 2a и 2b ). Если используются неправильные параметры, или слишком холодные, поверхность сварного шва будет очень шероховатой и неравномерной, а полученный сварной шов будет иметь низкую прочность. Если сварной шов слишком горячий, поверхность будет выглядеть мокрой, и сварной шов снова будет иметь низкую прочность.

Рис. 2a) Пример хорошего качества экструзионного сварного шва

Рис. 2b) На этой фотографии показан сварной шов с использованием неправильных параметров сварки эксплуатация и мониторинг. Электронное управление плавильной камеры не позволяет приводному двигателю работать до тех пор, пока материал не достигнет нужной температуры. Это предотвращает нагрузку на двигатель и винтовой привод.

2b) На этой фотографии показан сварной шов с использованием неправильных параметров сварки эксплуатация и мониторинг. Электронное управление плавильной камеры не позволяет приводному двигателю работать до тех пор, пока материал не достигнет нужной температуры. Это предотвращает нагрузку на двигатель и винтовой привод.

Описание

Рис.3. Схема пистолета для экструзионной сварки

Приводной двигатель (1) представляет собой электрическую дрель с улучшенной передачей, которая приводит в движение винтовой вал в нагретом цилиндре. Это также подает сварочный стержень (2) в точку ввода стержня (3) через пару прижимных роликов, а затем в экструдер (4). Современные экструдеры имеют специальную подачу сварочного прутка, которая предотвращает его скручивание и обеспечивает постоянную подачу прутка. Это улучшает однородное качество сварного шва, поскольку изменения на входе из-за перекручивания и перегибов сварочного стержня могут привести к отклонениям на выходе. Шнек экструдера измельчает сварочный пруток в гранулы. Полученный гранулят затем подают в плавильную камеру (5), где он расплавляется. Затем масса проходит через ствол к предварительно сформированному взаимозаменяемому башмаку из ПТФЭ (6), где ей придается форма требуемого шва.

Шнек экструдера измельчает сварочный пруток в гранулы. Полученный гранулят затем подают в плавильную камеру (5), где он расплавляется. Затем масса проходит через ствол к предварительно сформированному взаимозаменяемому башмаку из ПТФЭ (6), где ей придается форма требуемого шва.

Некоторые машины также имеют возможность напрямую загружать гранулят, а не сварочную проволоку. Эти экструдеры в основном используются на свалках, где существует вероятность образования длинных швов и неблагоприятных погодных условий. Бункеры могут быть закрыты, чтобы уменьшить вероятность попадания влаги и загрязнения на сварочный стержень.

Сварочный башмак правильной конструкции, соответствующий типу свариваемого шва, размещается на конце экструдера. Основной материал нагревается (пластифицируется) нагревательным соплом (7) воздухом, подаваемым (в данной конструкции) через встроенный воздухонагреватель (8).

Экструзионная сварка — это процесс ручной сварки, который зависит от навыков оператора.