Пайка или сварка медных проводов что лучше?

Что лучше сварка или пайка медных проводов?

Самой главной задачей при соединении любых электрических контактов является обеспечение их минимального сопротивления. При плохом контакте сопротивление между медными проводами значительно повышается, в результате чего происходит нагрев кабеля. Существует множество способов соединений контактов, но самым надежным и эффективным по праву считается сварка медного провода. Данная технология позволяет монолитно соединить все жилы провода, добившись тем самым максимально низкого электрического сопротивления. В результате нагревание проводов исключается, следовательно, уровень пожаробезопасности значительно повышается.

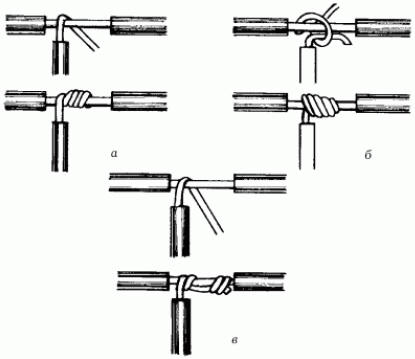

Различные варианты скруток

Непрофессиональное соединение. Это скрутка многожильного провода с одножильным. Такой вид соединений правилами не предусмотрен, и если такое соединение проводов будет обнаружено приемной комиссией, то объект просто не будет принят в эксплуатацию.

Скрутка многожильного медного провода в распаренной коробке применяют, как промежуточную операцию перед пайкой или сваркой места соединения и обязательно требуется паять или произвести обжимные соединения.

Однако скрутку все же применяют и тут нужно знать как выполняется правильная скрутка многожильных проводов. Она часто используется в экстренных случаях, когда нет возможности профессионально выполнить соединение, и срок эксплуатации такого соединения будет небольшим. И еще, скрутку временно можно применять только для открытых проводок, чтобы можно было всегда осмотреть место соединения.

Плохое соединение проводов

Читайте также: Лампы, люстры, светильники, кабель, электрика, светодиодное оборудование, электромонтажные изделия, светодиодные лампы, светодиодные светильники в Мурманске

Почему же нельзя соединять провода скруткой? Дело в том, что при скрутке создается ненадежный контакт. При прохождении через скрутку токов нагрузки, место скрутки нагревается, а от этого увеличивается переходное сопротивление в месте соединения. Это в свою очередь способствует еще большему нагреванию. Таким образом, в месте соединения повышается температура до опасных значений, которая может вызвать пожар. Кроме того, нарушение контакта приводит к появлению искры в месте скрутки, что тоже может вызвать пожар. Следовательно, чтобы достичь хорошего контакта рекомендуется скруткой соединять провода сечением до 4 мм 2 . Подробно про о цветовой маркировке проводов.

Это в свою очередь способствует еще большему нагреванию. Таким образом, в месте соединения повышается температура до опасных значений, которая может вызвать пожар. Кроме того, нарушение контакта приводит к появлению искры в месте скрутки, что тоже может вызвать пожар. Следовательно, чтобы достичь хорошего контакта рекомендуется скруткой соединять провода сечением до 4 мм 2 . Подробно про о цветовой маркировке проводов.

Существуют несколько типов скруток. При скрутке необходимо добиваться хорошего электрического контакта, а также создания механической прочности на разрыв. Прежде чем приступать к соединению проводов их следует подготовить. Подготовка проводов осуществляется в следующей последовательности:

- с провода, в месте соединения снимается изоляция. Изоляция снимается таким образом, чтобы не повредить жилу провода. Если на жиле провода появится надрез, то в этом месте он может сломаться;

- оголенное место провода обезжиривается. Для этого оно протирается тряпкой, смоченной в ацетоне;

- для создания хорошего контакта, обезжиренный участок провода зачищается наждачной бумагой до металлического блеска;

- после соединения должна быть восстановлена изоляция провода.

Для этого может применяться изоляционная лента или термоусаживающаяся трубка.

Для этого может применяться изоляционная лента или термоусаживающаяся трубка.

На практике применяются несколько видов скруток:

- простая параллельная скрутка. Это самый простой и распространенный вид соединения. При хорошей параллельной скрутке в месте соединения можно добиться неплохое качество контакта, но механические усилия на разрыв будут минимальными. Такая скрутка может ослабевать в случае возникновения вибрации. Чтобы правильно выполнить такую скрутку необходимо, чтобы каждый провод обвил друг друга. При этом должно быть не менее трех витков; Скрутка обычная двух проводов

Многожильная скрутка трех проводов

Соединение многожильного и одножильного медного провода

- другие различные варианты соединения.

Как самому сделать аппарата для сварки проводов?

Если предстоит разовая, но объемная работа с проводами, то покупать магазинное устройство может быть невыгодно. Как сделать сварочный агрегат для этих целей своими руками? Для основы потребуется понижающий трансформатор, который можно намотать самостоятельно, или извлечь из старой техники. Главный критерий — это способность понижать входящее напряжение до 12-48 V, выдавая при этом силу тока от 40 до 150 А. Рассчитать число витков и требуемое сечение провода можно по соответствующим таблицам.

Главный критерий — это способность понижать входящее напряжение до 12-48 V, выдавая при этом силу тока от 40 до 150 А. Рассчитать число витков и требуемое сечение провода можно по соответствующим таблицам.

Хотя сварку проводки можно выполнять и на переменном токе, но лучше установить в свой самодельный аппарат диодный мост, для выпрямления напряжения. Это придаст электрической дуге характерный шелест, и она будет более стабильной. Сделанный агрегат требуется снабдить защитным корпусом для исключения поражения током.

Держатель под угольный электрод можно купить в магазине, а можно соорудить из зажима под контактор троллейбуса или иного прижимного устройства. Второй зажим для фиксации провода и подключения массы изготавливается из пассатижей. В одной из ручек необходимо просверлить отверстие под болт и клемму для контакта.

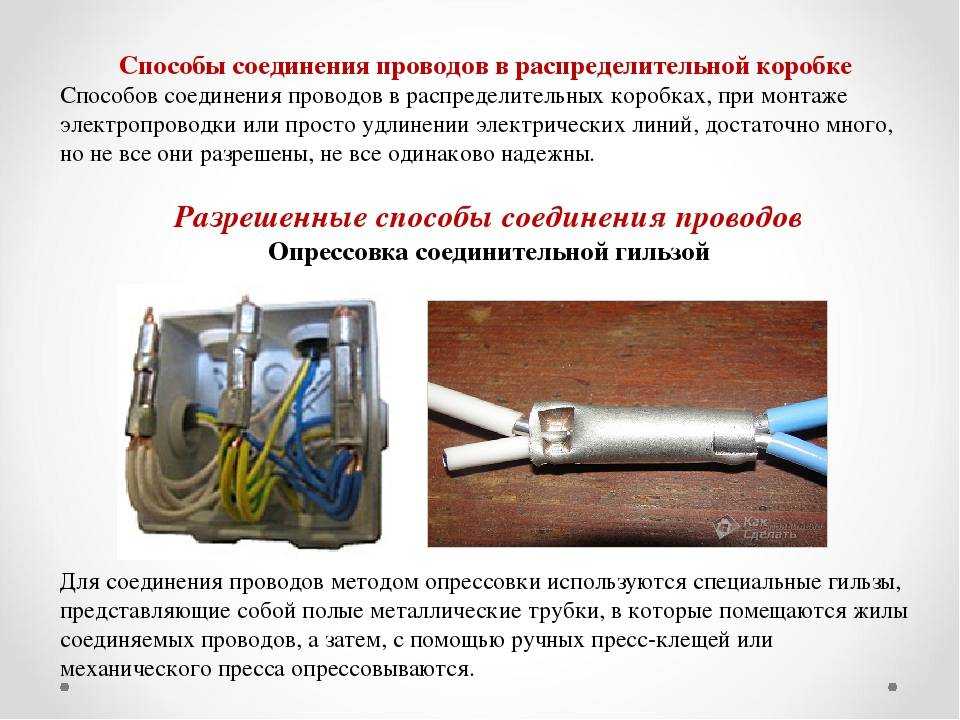

Разрешенные способы соединения проводов

Но существует богатое разнообразие соединений, которые не только обеспечивают должную надежность, но и гарантируют свое качество в процессе эксплуатации. Согласно п.2.1.21 ПУЭ допускаются следующие виды соединения проводников — сваривание, опрессовка, пайка или сжимы. Сжимы могут быть винтовыми или болтовыми. Давайте рассмотрим каждый из этих видов соединений отдельно.

Согласно п.2.1.21 ПУЭ допускаются следующие виды соединения проводников — сваривание, опрессовка, пайка или сжимы. Сжимы могут быть винтовыми или болтовыми. Давайте рассмотрим каждый из этих видов соединений отдельно.

Из этого видео Вы узнаете о способах соединения проводов.

Сварка проводов

Одним из лучших вариантов в плане надежности контактного соединения является сварка проводов. С ее помощью допускается выполнять соединения не только проводов небольшого сечения, но и высоковольтных линий, термических установок и практически любого оборудования.

- Для сварки проводов применяют специальные сварочные трансформаторы с напряжением вторичной обмотки от 9 до 36В. Заводские изделия данного типа обычно представлены сварочниками инвентарного типа, которые достаточно легки и просты в обращении. Мощность таких изделий обычно не превышает 800Вт.

- Но учитывая, что цена таких заводских изделий достаточно высока, можно использовать и самодельный аппарат.

Для его создания потребуется лишь трансформатор с соответствующими параметрами.

Для его создания потребуется лишь трансформатор с соответствующими параметрами. - Главной особенностью сварочника для проводов является электрод. Он должен быть выполнен из графита. И если в заводских изделиях представлен угольный электрод специальной формы с углублением, то в самодельных изделиях часто используют графитовый стержень от обычной батарейки.

Сварка медных жил проводов графитовым электродом

В современном соединении проводов все больше находит применение угольный электрод для сварки концов медных проводов. Этот способ заменяет устаревший метод спаивания медных жильных скруток. При этом не требуется применение припоя и флюса.

Задача сварки такая же, как и при пайке – это обеспечение надежного и долговечного контакта между двумя, а то и несколькими проводами, так как обычным соединением добиться этого невозможно. На поверхности меди со временем непременно появляется пленка из-за окисления. После процесса сваривания место соединения жил сваривается отличительно, чем при спаивании, спайка происходит лишь на кончике. Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки.

Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки.

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера.

Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Регулирование силы тока во время сварки

Регулировка тока вовремя сварки проводов происходит в приделе от 30 до 120 ампер (в этом диапазоне работает большинство инверторных сварочных аппаратов). В любом случае вам придется подбирать опытным путем точный ток сварки, так как:

- Каждый инвертор имеет свои особенности.

- Напряжение вашей сети может не соответствовать 220 Вольтам.

- Химический состав медных жил проводов может отличаться из-за разных производителей.

- К тому же вам не помешает потренироваться, чтобы работа прошла как можно качественнее и быстрее.

Тестируем сопротивление соединений

Тест проводился с помощью прибора Микромиллиомметр ИКС-1А. Он предназначен для определения сопротивления электрическому току болтовых и клеммных соединителей.

Для каждого соединителя были взяты кусочки провода сечением 2.5 мм 2 длиной по 3.5 см каждый. После этого прибор подключили к двум концам проводника и пропустили через него ток 1.2 А. Вот какие показания получились:

- Винтовой клеммник — 40 мкОм.

- СИЗ — 68 мкОМ.

- Скрутка — 302 мкОм.

- Плоскопружинный зажим Wago — 458 мкОм.

- Строительно-монтажная клемма КБМ — 654 мкОм.

В испытаниях лучше всего показал себя винтовой клеммник. Скрутка же, как ни странно, превзошла Wago и КБМ. Однако одного лишь показателя сопротивления недостаточно для того, чтобы решить, какой тип соединения лучше для проводки. Ведь многое зависит именно от площади контакта, а с течением времени место соединения может засориться пылью и грязью, что ухудшит контакт. Рассмотрим подробнее каждый тип в отдельности.

Пружинные и винтовые зажимы

Описанное выше достаточно легко практиковать и в повседневной работе с бытовыми сетями. Поскольку отказ от многопроволочных проводников стал почти общепринятым, соединять можно либо монолитные жилы, либо пряди, обработанные пайкой или гильзовыми наконечниками. Один из старейших и надёжных способов — винтовые колодки, которые глубоко врезаются в жилу и обеспечивают хороший контакт в ущерб динамической прочности жилы. Для постоянных соединений также рекомендуется заполнять термоклеем открытые части колодок и «шейки» винтов.

Один из старейших и надёжных способов — винтовые колодки, которые глубоко врезаются в жилу и обеспечивают хороший контакт в ущерб динамической прочности жилы. Для постоянных соединений также рекомендуется заполнять термоклеем открытые части колодок и «шейки» винтов.

Альтернативой таким соединениям служат пружинные зажимы WAGO и подобные им. Жилу в таком зажиме можно согнуть несколько десятков раз, и она не обломается в слабом месте. Для использования во влажной среде рекомендуется приобретать пружинные колодки, заполненные техническим вазелином. Такие приспособления, не смотря на незначительное увеличение общей стоимости проекта, остаются разъёмными для быстрого изменения конфигурации сети при обнаружении ошибки, в то же время срок их эксплуатации сопоставим с кабелем — от 50 лет.

Быстроразъёмное соедиенние Wago

Соединение проводов винтовыми клеммниками

Соединение проводов винтовыми клеммниками, также как и болтовое, можно использовать для соединения проводов из разных металлов. Данное соединение проводов удовлетворяет требованиям ПУЭ, но требует периодической протяжки винтов в клеммах, которые со временем ослабевают, а значит слабеет и сам контакт, который со временем может замкнуть.

Данное соединение проводов удовлетворяет требованиям ПУЭ, но требует периодической протяжки винтов в клеммах, которые со временем ослабевают, а значит слабеет и сам контакт, который со временем может замкнуть.

Периодическая протяжка винтового соединения проводов предполагает, что доступ к соединению в коробке всегда должен быть открытым, что не очень красиво будет смотреться в квартире или частном доме. Также при закручивании винта, можно повредить сам провод, особенно более мягкий алюминиевый. А если необходимо соединить многопроволочный провод, то нужно либо пропаять зачищенные концы провода, либо обжать трубчатыми наконечниками.

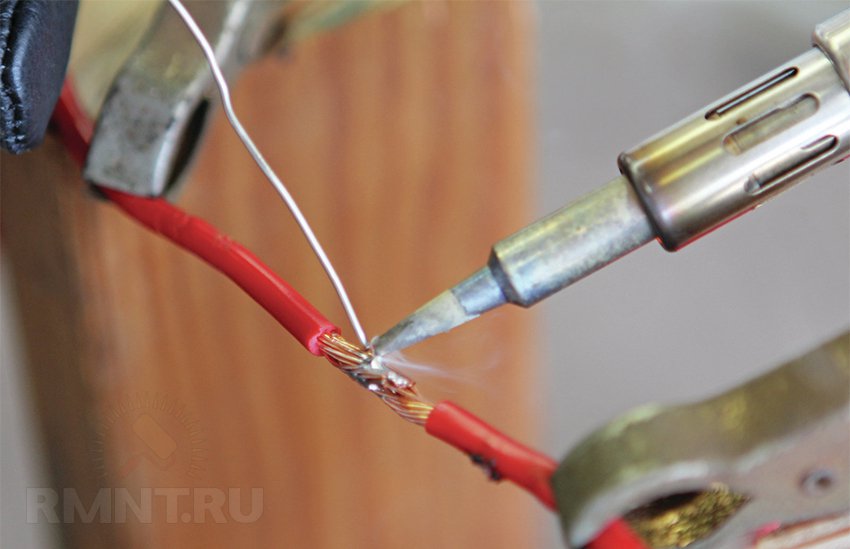

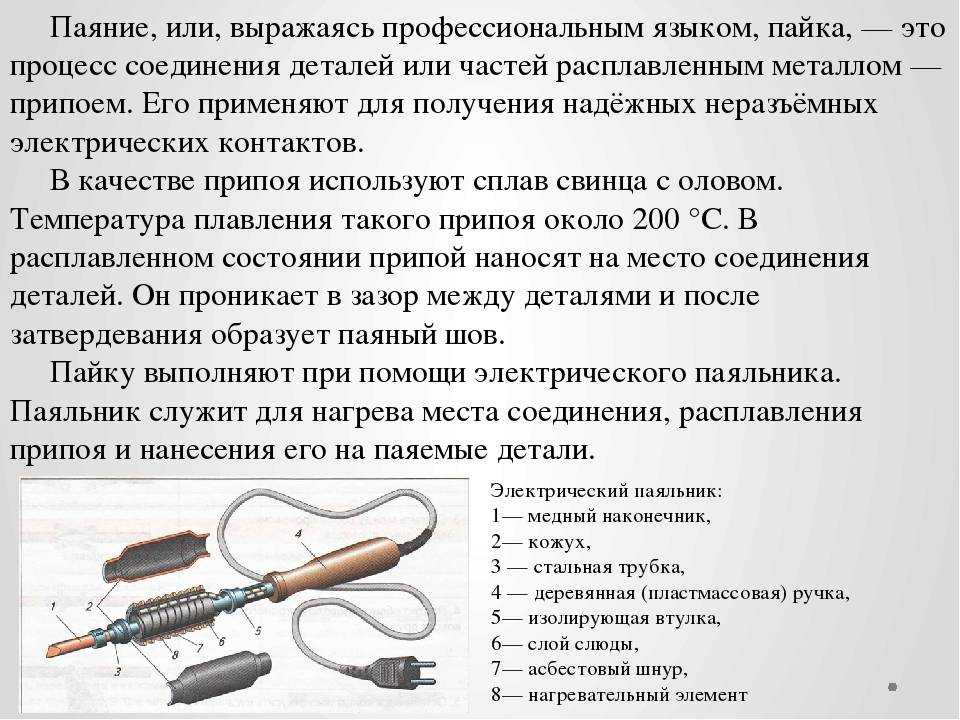

Пайка

Сразу следует отметить, что данная операция требует определенных знаний и опыта. Как ни парадоксально звучит, но качественная скрутка лучше плохой пайки, помните об этом.

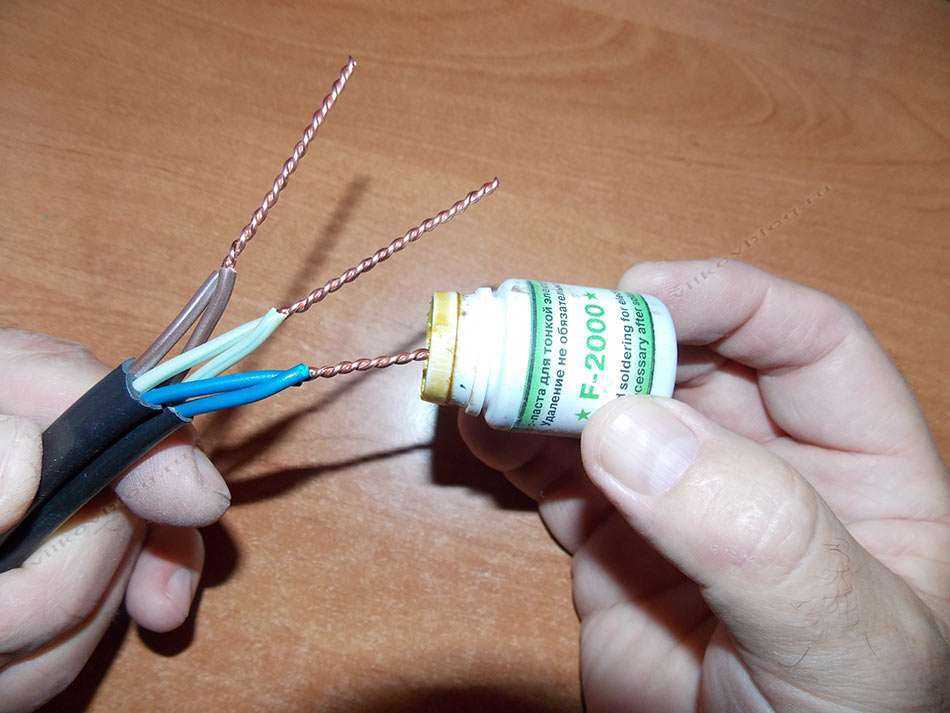

Процесс пайки начинается с предварительной очистки концов проводов от изоляции и окислов. Затем их скручивают, покрывают специальным веществом – флюсом, после чего опаивают. Спаивать можно не только провода из меди, но и из алюминия, главное – правильно выбрать флюс и припой. Использование активного кислотного флюса не рекомендуется, так как он обязательно останется на проводах, вследствие чего соединение быстро разрушится.

Затем их скручивают, покрывают специальным веществом – флюсом, после чего опаивают. Спаивать можно не только провода из меди, но и из алюминия, главное – правильно выбрать флюс и припой. Использование активного кислотного флюса не рекомендуется, так как он обязательно останется на проводах, вследствие чего соединение быстро разрушится.

Одна пайка занимает достаточно много времени, однако если все сделано правильно, такое соединение будет надежным и долговечным. После того как провода остынут, их необходимо тщательно заизолировать.

Материалы, которые применяется при изготовлении клемм Wago

При изготовлении клемм Wago в качестве материала, изолирующего токоведущие части, обычно используется полиамид. Он является плохо воспламеняемым, коррозионнонейтральным материалом, который обладает самопогашающими свойствами. Верхний предел непродолжительной температуры полиамида составляет более 170 градусов Цельсия, а нижний предел составляет менее – 35 градусов Цельсия. Токонесущие элементы изготавливаются из специальной электролитной меди и обладают оловянно-свинцовым покрытием, что является гарантией долгосрочной коррозионной защиты. При воздействии высокого удельного давления на точку контакта в зажиме, поверхность проводника укладывается в специальный свинцово-оловянный слой в контактной зоне. Это гарантирует высокую надежность защиты места контакта от различных коррозийных воздействий.

При воздействии высокого удельного давления на точку контакта в зажиме, поверхность проводника укладывается в специальный свинцово-оловянный слой в контактной зоне. Это гарантирует высокую надежность защиты места контакта от различных коррозийных воздействий.

Зажимы в пружинных клеммах изготавливаются из высококачественных хромоникелевых сталей, которые обладают отличным пределом прочности во время растяжения. За все время эксплуатации подобных материалов не было выявлено ни одного случая контактной коррозии между контактными материалами и хром-никелевой сталью пружины, что позволяет использовать клеммы компании Wago даже для соединения медных проводов.

хромоникелевая сталь пластин ваго

надежный зажим пружиной проводник

Строительные клеммы Wago дают возможность после соединения одножильных и многожильных проводов, при возникновении необходимости, достаточно легко изменить конфигурацию, не используя при этом специального инструмента. На сегодняшний день клеммы Wago используются при строительстве практически по всему миру. Причина их высокой популярности кроется в высокой надежности и простате монтажа.

Причина их высокой популярности кроется в высокой надежности и простате монтажа.

Соединение проводов без пайки

Далее переходим к более технологичному способу — это беспаечный обжимной контакт — представляет собой гильзу с хвостом, за который удобно держаться. Внутренний диаметр гильзы контакта нужно подбирать чуть больше, чем диаметр всех проводов, которые нужно соединить. После обжимки специальным инструментом, хвост контакта можно откусить, чтобы не мешался и заключить в термоусадку. Недостатком является только одностороннее соединение проводов .

Указанный недостаток устраняется с помощью обжимной трубка . В нее можно засовывать не только по одному кабелю с каждой стороны. Но приходится подбирать диаметр, чтобы после обжимки ничего не болталось. Не забывайте перед обжиманием, надеть термоусадку. Некоторые мастера обжимную трубку еще и пропаивают для пущей надежности.

Скрутка, пайка, сварка или клеммы — что выбрать? Распространённые способы соединения проводников

Как соединить две или несколько токопроводящие жилы между собой, каждый выбирает сам. Но не стоит забывать, что правильное соединение и надёжный контакт между соприкасающимися поверхностями — залог безопасной работы электросети и практически полное отсутствие рисков короткого замыкания, влекущего за собой нагрев проводника или возгорание изоляции.

Но не стоит забывать, что правильное соединение и надёжный контакт между соприкасающимися поверхностями — залог безопасной работы электросети и практически полное отсутствие рисков короткого замыкания, влекущего за собой нагрев проводника или возгорание изоляции.

Для того чтобы грамотно соединить провода, нужно помнить о нескольких важных пунктах:

- сечение,

- материал исполнения (медь, алюминий и т. д.),

- рабочая среда (улица, помещение, производство и др.),

- набор инструментов,

- и главное — «Правила устройства электроустановок» — нормативный документ, включающий общие требования к проводникам и их соединениям. Необходим для работы электрикам и электромонтажникам.

Распространённые виды соединений

Клеммные колодки

Один из видов электроустановочных изделий для быстрого и относительно простого соединения проводов. Представлены в виде корпуса из диэлектрических материалов (либо безкорпусные) с несколькими металлическими контактами, к которым крепится провод. Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Опрессовка

Данный способ представляет собой процесс соединения проводов посредством их обжатия специальной трубчатой гильзой либо наконечником. Эти приспособления применяются, если сечение медного провода составляет 2,5-240 кв. мм. Бесспорными преимуществами технологии опрессовки являются скорость и аккуратность выполнения работ, а также последующая долговечность и безопасность соединений.

Для опрессовки используется специальный инструмент – механические, гидравлические или электрические клещи либо профессиональные обжимочные прессы. Подбор гильз осуществляется с учетом сечения и количества соединяемых проводов.

После удаления изоляции и зачистки жил, на них наносят кварцево-вазелиновую пасту, надевают гильзу и производят обжимку. Опрессованные гильзы изолируют.

Почему соединять проводники лучше сваркой?

Нас часто спрашивают, почему мы всегда используем сварку при соединении проводников. Ведь Правила устройства электроустановок допускают целых три способа соединения проводников: пайка, сварка и зажим в клеммах. Это касается и предварительно скрученных проводов в разветвительных коробках.

Ведь Правила устройства электроустановок допускают целых три способа соединения проводников: пайка, сварка и зажим в клеммах. Это касается и предварительно скрученных проводов в разветвительных коробках.

Содержание

Надежный и доступный способ соединения проводников

Мы выбираем сварку потому, что она обладает наилучшими электрическими характеристиками, надёжностью и долговечностью. Кроме того, при большом количестве соединений этот способ оказывается еще и самым быстрым и дешевым. При соединении проводников мы используем аппарат ТС 700-3, который предназначен для сварки медных и алюминиевых проводов – от малых диаметров от 0,4 мм2 (медь) до 24 мм2. Почему этот аппарат? ТС 700-3 отлично подходит для выполнения практически ювелирных работ при сварке алюминиевых и многожильных медных проводов с тонким сечение.

Соединение сваркой медных проводов

Электрические медные кабели состоят из нескольких жил, каждая из которых скручивается отдельно. При ремонтах работу приходится проводить прямо в распределительных коробках, что доставляет определенные неудобства. Чтобы каждую скрутку запаять по длине паяльником (точечного соединения будет недостаточно), придется затратить много времени и сил. Сваркой достаточно соединить провода только в конце скрутки. А компактные аппараты, используемые при работе, облегчают процесс.

Чтобы каждую скрутку запаять по длине паяльником (точечного соединения будет недостаточно), придется затратить много времени и сил. Сваркой достаточно соединить провода только в конце скрутки. А компактные аппараты, используемые при работе, облегчают процесс.

Порядок варки выглядит следующим образом. Провод освобождается от изоляции на расстояние около 100 мм. Делаются скрутки нужных жил (длина каждой должна быть около 50 мм). Присоединяется рядом со скруткой масса. Подводится электрод к проводам до образования дуги. Контакт – 1-2 сек. Скрутка сварена. Следующая скрутка варится после остывания предыдущей. И уже по окончании проводится изоляция каждой скрутки с помощью термоусадочных трубок или изоленты.

Спешим предупредить. Здесь, кроме теоретических знаний, необходимо иметь опыт работы. Все дело в том, что варка меди осложняется тем, что она становится хрупкой уже при 300°C, а плавится при 1080°C.

Соединение сваркой алюминиевых проводов

Несмотря на требования 7-го издания ПУЭ о прекращении использования для электропроводки алюминиевых проводов (при сечении менее 16 кв. мм.), они все еще применяются и достаточно широко. Например, при ремонте (без полной замены) старой алюминиевой проводки.

мм.), они все еще применяются и достаточно широко. Например, при ремонте (без полной замены) старой алюминиевой проводки.

Сварка алюминиевых проводов производится аналогично медным – примерно за 1-2 секунды подводимым, к торцу скрутки угольным электродом. Для качественной сварки поверхность электрода периодически очищается от прикипевшей окалины и шлаков. А нанесенный на конец скрутки флюс (водный раствор специального порошка) растворяет оксидную плёнку алюминия, исключает доступ кислорода в процессе формирования капли и предотвращает прилипание электрода.

Важным моментом при сварке алюминиевых скруток малых сечений является достаточно низкое напряжение дуги. Более низкая, чем у меди, температура плавления алюминия приводит к его разбрызгиванию в месте образования необходимой капли. Поэтому для сварки в разветвительных коробках и шкафах как нельзя лучше подходит аппарат ТС 700 с напряжением на электродах не более 20В.

Фотогалерея алгоритма сварки

Чтобы у кого-то не сложилось ошибочных впечатлений, сообщаем: не изобретено в сварке ничего революционного. Просто наш выбор аппарата ТС 700 обусловлен тем, что он делает сварку скруток доступной и не увеличивает в конечном счете стоимость электромонтажных работ.

Просто наш выбор аппарата ТС 700 обусловлен тем, что он делает сварку скруток доступной и не увеличивает в конечном счете стоимость электромонтажных работ.

Ну и в заключение представляем нашу фотогалерею с алгоритмом сварки.

- 01.12.2019

- Новости, советы и рекомендации

- «Мосэнергосбыт» инициирует привлечение к уголовной ответственности руководителей УК

- Почему проводят испытания башенного крана перед эксплуатацией?

Пайка и сварка: в чем отличия?

Планируете ли вы проект по соединению кусков металла? Может быть, вам интересно, в чем разница между пайкой и сваркой металла вместе?

Эти термины часто используются взаимозаменяемо в производстве металлов. Это может сбивать с толку, поскольку каждая техника отличается и имеет свое применение.

Решение о том, какой метод лучше всего подходит для вашего проекта, зависит от того, что вы соединяете, и от того, насколько прочным должно быть соединение. Хотя оба метода могут соединять металл, важно использовать правильный метод для вашего проекта.

Если вам интересно узнать больше о различиях между пайкой и сваркой, вы попали по адресу. В этой статье будут объяснены преимущества обоих методов и их применения.

Как пайка соединяет металл?Пайка — это процесс соединения двух металлических компонентов путем плавления припоя. Этот мягкий металлический сплав обычно изготавливается из смеси олова и меди. В зависимости от типа припоя он имеет температуру плавления от 19от 0 до 840 °F.

Эта температура плавления намного ниже, чем у компонентов из неблагородных металлов. В процессе пайки вы расплавляете припой, а не два соединяемых куска металла.

Первый шаг — очистить и расположить два куска металла, которые вы собираетесь спаивать. Затем вы нагреваете паяльником или газовой горелкой. Это плавит припой и соединяет два куска металла вместе.

Затем вы нагреваете паяльником или газовой горелкой. Это плавит припой и соединяет два куска металла вместе.

Существует множество различных видов сварки, но все они основаны на одном и том же основном принципе. Если вы приложите достаточно тепла к компонентам из основного металла, они расплавятся и сплавятся вместе. Температура, необходимая для плавления металла, составляет около 6500 ° F.

Наполнитель часто используется для добавления дополнительного металла к соединению. Эти сварочные стержни помогают обеспечить достаточное количество расплавленного металла для создания прочного соединения.

Сварочные электроды содержат неметаллический материал, называемый флюсом. Это помогает предотвратить окисление расплавленного металла, что ослабляет соединение. После того, как сварное соединение остынет, оно прочнее, чем два куска основного металла.

В зависимости от типа сварки существует несколько различных способов получения необходимого тепла. Электросварочные аппараты используют сильноточную дугу для плавления металла. Оксиацетиленовые газовые горелки используют интенсивное пламя для нагрева и расплавления металла.

Электросварочные аппараты используют сильноточную дугу для плавления металла. Оксиацетиленовые газовые горелки используют интенсивное пламя для нагрева и расплавления металла.

Пайка позволяет соединять различные металлы. К ним относятся медь, латунь, железо, серебро и золото. Он в основном используется для выполнения электрических соединений и неструктурных металлических соединений.

Пайка обычно используется для соединения электрических компонентов на печатных платах. Использование припоя позволяет соединять эти крошечные компоненты без использования электрического провода.

Еще одним распространенным применением пайки является сантехника. Медные трубы соединяются герметичным соединением путем их нагревания и использования припоя для герметизации соединения.

Пайка также используется для изготовления украшений и музыкальных инструментов, таких как трубы.

Для чего используется сварка? Сварка используется во многих отраслях промышленности для изготовления высокопрочных соединений металлических конструкций. Выполнение этих структурных сварных швов требует большого количества оборудования, опыта и навыков.

Выполнение этих структурных сварных швов требует большого количества оборудования, опыта и навыков.

В зависимости от типа металлов, которые вы хотите сварить вместе, вы должны использовать сварку MIG или TIG. Все сварочные аппараты создают соединение, достаточно прочное, чтобы выдерживать экстремальные нагрузки.

Некоторыми распространенными областями применения сварки являются заводы по производству листового металла, строительство, судостроение и ремонт тяжелой техники.

Сварка широко используется на линиях сборки автомобилей и самолетов. Он также используется для соединения промышленных труб.

Пайка — это то же самое, что и пайка?При пайке используется тот же метод соединения металлов, что и при пайке. Основное различие между ними заключается в температуре, необходимой для плавления припоя.

Для пайки температура должна быть ниже 840°F. Если температура выше, то это пайка.

Каковы преимущества пайки? Для начала пайки не требуется большого опыта или оборудования. Температуры, необходимые для плавления припоя, также довольно низкие, что делает его более безопасным для самодельщиков.

Температуры, необходимые для плавления припоя, также довольно низкие, что делает его более безопасным для самодельщиков.

Еще одним преимуществом пайки является то, что после соединения можно легко расплавить припой и разъединить соединение. Это позволяет легко повторять ошибки, пока вы не исправите их.

Самым большим преимуществом припоя является простота соединения различных металлов. Также можно легко соединять компоненты разной толщины.

Каковы преимущества сварки?Если у вас есть какие-либо приложения для производства металлов, то сварка намного лучше пайки. Сплавляя два металла вместе, вы можете создать постоянное и прочное соединение.

Существует не менее семи различных видов сварки. Эти специальные методы сварки означают, что можно выполнять высококачественные сварные швы в самых разных областях применения. Это делает сварку гораздо более универсальной, чем пайка.

С развитием технологий можно даже использовать роботизированную сварку, чтобы гарантировать идеальное качество всех сварных швов.

Пайка и сварка имеют явные преимущества и недостатки в зависимости от области применения.

Сварка дает более прочное соединение, чем пайка. Это делает его подходящим для несущих и конструкционных металлических соединений. Пайка делает соединение таким же прочным, как припой, который вы используете.

Сварка двух разных металлов, как правило, невозможна без специального оборудования и методов. Для сравнения, пайка определенными типами припоя позволяет соединить вместе любые два металла.

Вы планируете сварочный проект?Вашему бизнесу требуются металлообработка и сварка? Мы надеемся, что эта статья помогла вам сделать выбор в пользу пайки или сварки. Соединение металла лучше доверить профессионалам.

Компания All Metals Fabricating предлагает широкий спектр сварочного оборудования и услуг. Наши профессиональные сварщики имеют в среднем 20-летний опыт работы.

У нас есть опыт, чтобы посоветовать вам наилучший способ изготовления любого металла, который вам нужен для вашего бизнеса или домашнего проекта.

Свяжитесь с нами, чтобы запросить предложение сегодня.

Сварочная медь | Советы | Forster America

Медь — это мягкий цветной металл, который можно легко сгибать, резать, формовать и соединять с помощью нескольких сварочных процессов. Хотя он часто используется для изготовления декоративных бытовых и архитектурных предметов, он является отличным проводником электричества и тепла, поэтому широко используется в электротехнической промышленности, а медные трубы, клапаны и другие фитинги обычно используются для сантехники.

Благодаря своей пластичности и высокой пластичности медь также используется в качестве основного элемента в сотнях различных сплавов, включая латунь, бронзу и никель-медь. Наиболее распространенными легирующими элементами, используемыми для медных сплавов, являются алюминий, никель, цинк, олово и кремний.

Поскольку чистая медь слишком пластична, чтобы ее можно было успешно обрабатывать, в различные сплавы добавляют небольшие количества других элементов для улучшения обрабатываемости, а также для раскисления металла, повышения его устойчивости к коррозии, улучшения его механических свойств и улучшения его реакция на термическую обработку. Всего в продаже имеется более 300 медных сплавов.

Всего в продаже имеется более 300 медных сплавов.

Медь и большинство медных сплавов можно успешно соединять с помощью сварки, пайки или пайки. Точный выбранный процесс во многом зависит от того, свариваете ли вы чистую медь или сплав. Если вы свариваете сплав, элементы сплава будут определять, какой процесс используется, а также все другие факторы, которые учитываются при сварке, включая используемый присадочный материал.

Конечно, для различных процессов сварки и связанных с ними процессов требуются разные инструменты и методы, и важно изучить навыки, необходимые для того, какой процесс вам нужно использовать.

Пайка , которая является одним из первых методов, используемых для соединения металлов, включает нагрев присадочного металла (в виде присадочной проволоки), чтобы он расплавился и заполнил стыки. Мягкая пайка — это самый простой процесс, который обычно используется дома и вокруг него для ремонта небольших металлических предметов. Это также метод, используемый сантехниками для соединения и ремонта медных труб и медных фитингов.

Для мягкой пайки можно использовать недорогой паяльник или паяльную лампу с подходящим флюсом. Твердая пайка включает в себя нагрев присадочных материалов до гораздо более высокой температуры, поэтому соединение будет намного прочнее, чем другие паяные соединения. Присадочный материал бывает разным и обычно содержит серебро, поэтому этот метод часто называют серебряной пайкой. Однако настоящая пайка выполняется при еще более высокой температуре.

Пайка по существу представляет собой метод, аналогичный пайке, и в нем используется тот же тип присадочного материала (проволока или прут для пайки), что и для пайки. Соединения должны быть очень плотными, чтобы капиллярное действие могло втягивать присадочный металл между соединяемыми кусками меди. Несмотря на то, что используемые температуры должны быть значительно выше, чем те, которые требуются для пайки, основной металл не должен нагреваться до точки плавления.

Широко используется для сантехнических работ, пайка также может использоваться для соединения различных типов металла, а также металлических деталей различной толщины.

Сварка , или, точнее, дуговая сварка, включает в себя ряд различных более специфических методов. Как правило, предпочтительны сварочные процессы, в которых используются защитные газы, хотя дуговая сварка в среде защитного газа (SMAW), которую также обычно называют ручной дуговой сваркой (MMA), может использоваться для некритичных применений. Это полезный метод для медных сплавов различной толщины, тем более что покрытые электроды для сварки медных сплавов с использованием SMAW доступны в широком диапазоне стандартных размеров.

Защитными газами, обычно используемыми для сварки меди и медных сплавов, являются аргон и гелий или их смеси – для дуговой сварки металлическим электродом (GMAW), дуговой сварки вольфрамовым электродом (GTAW) или плазменной дуговой сварки (PAW), которые особенно популярен для сварки медных сплавов.

Как правило, аргон предпочтительнее, если медь или медный сплав свариваются вручную и либо имеют относительно низкую теплопроводность, либо имеют толщину менее 3,3 мм (0,13 дюйма). Гелий или смесь гелия (75 процентов) с аргоном предпочтительнее для машинной сварки тонких профилей или ручной сварки более толстых профилей. Эта смесь также рекомендуется для более толстого металла или меди, обладающей высокой теплопроводностью.

Гелий или смесь гелия (75 процентов) с аргоном предпочтительнее для машинной сварки тонких профилей или ручной сварки более толстых профилей. Эта смесь также рекомендуется для более толстого металла или меди, обладающей высокой теплопроводностью.

Другие полезные советы по дуговой сварке меди:

• По возможности используйте горизонтальное положение для дуговой сварки меди.

• GTAW и SMAW можно использовать для сварки в других положениях, в том числе над головой.

• При сварке в вертикальном и потолочном положениях с использованием импульсной мощности и электродов малого диаметра можно использовать GMAW с некоторыми медными сплавами.

• Термическое расширение меди и ее сплавов, а также ее более высокая теплопроводность приводят к большим деформациям сварного шва, чем при сварке низкоуглеродистой стали.

• Чтобы свести к минимуму деформацию и деформацию, сварщики должны сосредоточиться на правильном процессе предварительного нагрева и прихваточных швов, а также на соблюдении правильной последовательности сварки.

Свойства меди и ее сплавов, которые следует учитывать при сварке

Какой бы процесс сварки ни использовался для соединения меди и ее сплавов, важно обратить внимание на свойства, которые отличают сварку меди от сварки углеродистых сталей. .

• Высокая теплопроводность

• Высокая электропроводность

• Высокий коэффициент теплового расширения, примерно на 50 % выше, чем у углеродистой стали

• Относительно низкая температура плавления

• Горячая короткая коррозия, приводящая к тому, что некоторые сплавы становятся хрупкими при высоких температурах

• Прочность, в значительной степени обусловленная холодной обработкой

Температура плавления меди и ее сплавов сильно варьируется, но она как минимум на 1000 °F или 538 °C ниже, чем температура плавления углеродистой стали. Кроме того, медь не проявляет такого же теплового цвета, как при сварке стали, и когда она плавится, ее текучесть намного выше.