Масляный вакуумный насос — механизм и схема действия, где используется, эксплуатация и ремонт масляных насосов

Многие производства для полноценного обеспечения бесперебойной работы используют вакуумный масляный насос. Причина заключатся в эффективности устройства, производительности и стабильности. Особенно это заметно, если рассмотреть принципы действия, внутренние механизмы и другие мелкие детали, отличающие технику от обычных насосов.

Содержание:

- акуумный масляный насос – принцип работы и устройство

- Лабораторный масляный насос для вакуумирования

- Масляный насос пластинчато-роторный

- Ремонт масляного аппарата для разрежения

Вакуумный масляный насос – принцип работы и устройство

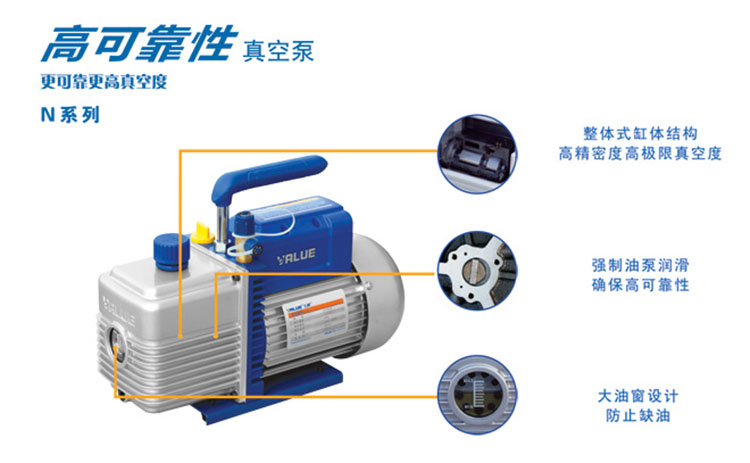

Почти все масляные вакуумные насосы работают по методы вытеснения. Такая методика начала использоваться относительно недавно и быстро завоевала свое место на мировом рынке. Много производителей используют именно эту технологию, поскольку она надежная и одновременно максимально эффективная.

Вакуумный масляный насос – принцип работы и устройство

Процесс вытеснения достигается благодаря максимальной герметичности пространства, создаваемого деталями оборудования. Суть самого насоса заключается в максимально быстро уменьшении показателей давления, что дает возможность сформировать необходимую степень вакуума и использовать его для основных задач.

Устройство не считается сложным, как и многие элементы – простая конструкция. Принцип работы масляных вакуумных насосов обладает рядом отличительных параметров от аналогов:

- Активное охлаждение – во время функционирования постоянно снижается чрезмерная температура путем ее нейтрализации, что позволяет исключить перегрев оборудования при бесперебойной работе.

- Минимальные масляные выбросы, которые обеспечиваются идеальной герметичностью конструкции, исключающей утечки в системе.

- Минимальный шум при работе в сравнении с механическими насосами. Даже максимальная нагрузка не вызывает громких звуков или вибраций.

- Лучшая производительность.

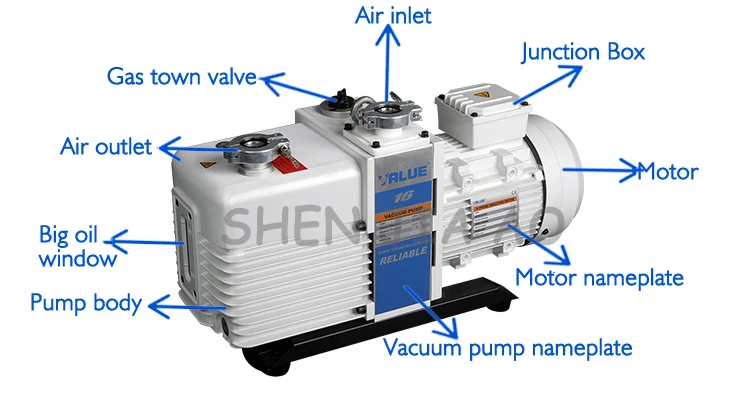

Рассматривая эффективность и области использования агрегатов, следует понимать конструктивные особенности. От них зависят размеры техники, направленность и производительность. Основные комплектующие:

- впускной масляный сепаратор;

- газобалластный клапан;

- рабочая камера;

- емкость для масла с отдельными помпами;

- масляный сепаратор;

- охлаждение.

Описанные детали используются в любых вакуумных насосах, но производители могут дополнять свои модели, чтобы изменить направленность и прочие характеристики приборов. Процедура создания вакуума относится к сложному процессу, особенно для получения сверхвысокого показателя. Конструкция может повлиять на следующие моменты:

- подачу масла и эффективность смазки деталей;

- качество воздушного обмена, обеспечивающего охлаждение;

- скорость создания вакуума;

- надежность и стабильность;

- возможность эксплуатации в разных сферах деятельности.

Принцип действия также заключается в разряжении воздуха, создаваемое при помощи изменения объема камеры. Устройства, функционирующие по такой технологии, изначально формируют воздушное разрежение – форвакуум, чтобы в дальнейшем создать глубокий вакуум. В некоторых случаях прибор может отказать газ, но его параметров не хватает, что сбросить давление до нужного предела. В таком случае производства используют сразу несколько насосов с последовательным подключением.

Лабораторный масляный насос для вакуумирования

Лабораторный масляный насос для вакуумирования

Существуют модели масляных насосов для лабораторий, который помогают удалить газы или пар, достигая эффекта вакуумирования. В таком среде давление оказывается ниже атмосферного, а в зависимости от диапазона вакуум будет:

- Низким — 103-10 мбар.

- Средним – 10-1х10⁻³ мбар.

- Высоким – 1х10⁻³-1×10⁻⁷ мбар.

- Сверхвысокий – 1×10⁻⁷-1×10⁻¹² мбар.

Величина зависит от герметичности камеры, номинальная скорость откачки 0,5-40 м3/ч. В лабораториях оборудование нашло применение для работы с испарителями, сушильными шкафами, концентраторами, химическими реакторами, а также для фильтрации или оборудования, функционирующего под вакуумом. Многие варианты характеризуются минимальными размерами и массой, бесшумностью. Лабораторные масляные вакуумные насосы могут создавать неглубокий или глубокий вакуум, отличаются производительностью и скоростью работы, а также рядом других характеристик.

Масляный насос пластинчато-роторный

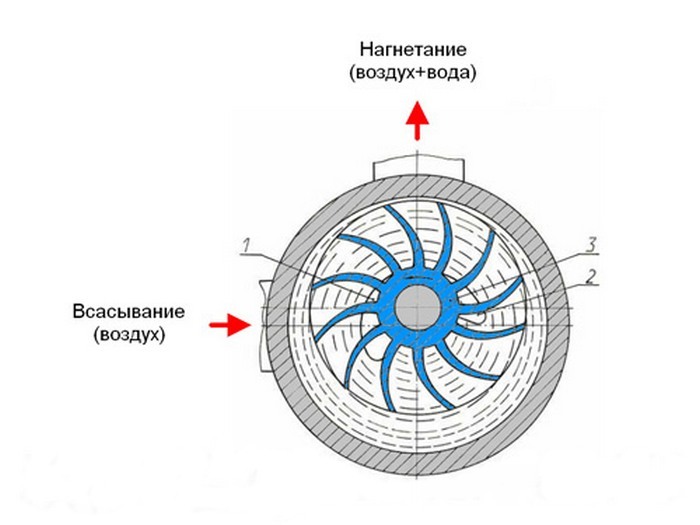

Внутри пластинчато-роторного масляного вакуумного насоса размещена камера и ротор. На последнем элементе есть отверстия и лопасти, которые двигаются при помощи пружин по щелям. При попадании газа в основную камеру через входное отверстие, смесь двигается при помощи лопастей и эксцентричного движения ротора. Пластина перемещается пружиной от центральной части, закрывая входную щель, чем сокращает внутренний объем. Это вызывает сжатие газа, во время которого появляется конденсат по причине насыщения пара.

Это вызывает сжатие газа, во время которого появляется конденсат по причине насыщения пара.

Масляный насос пластинчато-роторный

При выходе смеси наружу с ним камеру покидает конденсат, однако он может негативно отражаться на функционировании насоса. Для решения проблемы в описываемой конструкции устанавливают газобалластный клапан. Масло в системе потребуется для удаления зазоров и щелей между корпусом насоса и его лопатками, ротором. Смазка в камере перемешивается с воздухом, сжимается и поступает в отдельную емкость. В результате небольшого веса воздушной смеси, она попадает в верхнюю часть сепаратора, где и проводится полное очищение от смазочного материала. Само масло тяжелее, поэтому оседает внизу, а из сепаратора переходит на впуск.

Качественные пластинчато-роторные масляные насосы эффективно проводят процедуру очищения воздуха, а смазка практически не пропадает, поэтому долив выполняют редко.

Ремонт масляного аппарата для разрежения

Даже самые качественные, надежные и долговечные конструкции требуют ремонта, замены деталей и обслуживания. Зачастую корпус почти не подвергается износу, служить десятки лет, а вот самые слабые части – сальники, шланги и мембраны. Среди распространенных поломок оборудования для разрежения выделяют:

Зачастую корпус почти не подвергается износу, служить десятки лет, а вот самые слабые части – сальники, шланги и мембраны. Среди распространенных поломок оборудования для разрежения выделяют:

- износ механических узлов;

- самостоятельное включение насоса;

- неравномерность подачи смазки;

- насос не включается.

Механический износ появляется по причине постоянной и жесткой эксплуатации насоса на максимальной мощности или в результате естественного повреждения эластичных деталей. Многие производители предлагают готовые комплекты для ремонта вакуумных масляных насосов, которые позволят быстро избавиться от поломок. В набор входят мембраны, крепежи и клапаны.

В случае самопроизвольного включения агрегата причина может быть следующая:

- Износ резиновой мембраны.

- Недостаток давления, который заметен на манометре.

- Поломка датчика.

- Подсос воздуха – потребуется проверка герметичности.

В некоторых случаях причина включения скрывается в окислении контактов или перебоями электромотора.

Модели пластинчато-роторного типа требуют частого обслуживания, которое заключается в замене масла, фильтра, подшипников и лопаток с уплотнителями. Со временем смазка теряет свойства, загрязняется, что вызывает ухудшение смазывающих способностей, а наличие воды может вызывать больше пара при откачке, отражаясь на мощности. Сервисное обслуживание проводят через каждые 3000 часов работы, лопатки проверяют на предмет трещин и общего износа.

Самый выраженный и удобный показатель для замены масла – появление твердых частиц в структуре и изменение цвета на темный. Кроме того, насос не сможет развивать нужную степень вакуумирования при закрытом клапане, а молочный оттенок указывает на большое скопление воды. До залива новой смазки следует запустить устройство, дать поработать 5-10 минут и отключить его. Во время прогрева улучшается текучесть, а если масло окажется очень грязным, процедуру можно повторить.

Под нагрузкой насоса есть вероятность усиленного испарения масла, за счет которого на корпусе образуется пленка. Она усложняет процесс определения утечки, отдаляя нужный ремонт, поэтому следует следить за уровнем смазки. Если устройство отключено и заблокировано, подвижные детали нужно проверить на наличие масла. Основные источники утечки – уплотнители вала, сливной клапан.

Проверка приводных ремней и муфты осуществляется на выключенной технике. Поверхности не должны содержать масляных следов, трещин или полированных участков, в противном случае лента меняется. Защитная деталь для ремня внутри не должна содержать пыли, это указывает на нормальное состояние ремня. Разгерметизация уплотнения вала вызывает появление смазки на ремне. После ремонта и замены деталей рекомендуется отрегулировать мотор для достижения нужного натяжения.

Срок эксплуатации насоса определяется подшипниками, их износ может изменять положение вала пока не будет трения винтов или роторов, крыльчатки о корпус. В таком случае произойдет нагрев, а определить его можно рукой. При отказе такого элемента есть риски существенного повреждения зубчатых передач и кожуха. Определить неисправность и потребность в ремонте можно по нехарактерным звукам, шумности и горячему корпусу.

В таком случае произойдет нагрев, а определить его можно рукой. При отказе такого элемента есть риски существенного повреждения зубчатых передач и кожуха. Определить неисправность и потребность в ремонте можно по нехарактерным звукам, шумности и горячему корпусу.

Ремонтные работы осуществляются только после полной остановки прибора. Если опыта мало, лучше отдать технику специалистам и не заниматься самостоятельным устранением дефектов.

Вакуумный масляный насос — как работает устройство с масляным компонентом, особенности конструкции

Вакуумный масляный насос используют в разных сферах деятельности, где нужно создать разрежение за счет откачивания газообразной среды. В таких устройствах в качестве рабочей жидкости, уплотняющей смеси или средства для смазки деталей используют вакуумное масло.

Содержание:

- Насос масляный вакуумный принцип работы

- Как устроен вакуумный масляный насос в зависимости от вида

- Масляный насос для лабораторий

- Ремонт насосов с масляным компонентом

Насос масляный вакуумный принцип работы

Масляный вакуумный насос принцип работы имеет следующий: В рабочей камере установлен находится элемент с прорезями, который вращается. Прорези оснащены шиберами, разделяющими камеру на две полости. За счет вращения ротора втягивается воздух из всасывающей камеры. После чего он сжимается и выбрасывается в специальную камеру. Во время этого процесса между камерами меняется объем, за счет чего и создается разрежение.

Прорези оснащены шиберами, разделяющими камеру на две полости. За счет вращения ротора втягивается воздух из всасывающей камеры. После чего он сжимается и выбрасывается в специальную камеру. Во время этого процесса между камерами меняется объем, за счет чего и создается разрежение.

Насос масляный вакуумный принцип работы

Функционирование агрегата обеспечивается маслом. Оно смазывает зазоры, отводит тепло, чтобы охладить устройство. Резервуар для него находится со стороны нагнетания на дне нижней камеры. В связи с перепадами давления в камерах масло через трубки попадает в масляную камеру и впрыскивается между элементами.

Так как жидкость контактирует с откачиваемой средой, то она подвергается ее воздействию. Поэтому ее выбирают в зависимости от конкретной области применения. Противопоказано смешивать несколько видов масла, это может вывести из строя всю систему и ремонт не поможет исправить ситуацию.

Как устроен вакуумный масляный насос в зависимости от вида

Как устроен вакуумный масляный насос в зависимости от вида

Выделяют несколько видов масляных аппаратов:

- Пластинчато-роторные.

Пластинчато-роторный масляный насос откачивает воздух и газы. Главным элементом конструкции является собранный на валу электродвигателя ротор. Средняя скорость откачки позволяет использовать агрегат в небольших закрытых системах. Рабочая камера устройства делится на две полости, а движения газовой среды добиваются за счет перемещения ротора и лопастей. Газ нагнетается из камеры в камеру, открывает выпускной клапан и среда стравливается в камеру всасывания. Чтобы не допустить соединения масла и откачиваемой среды, устанавливают фильтр масляный для вакуумного насоса.

Пластинчато-роторный масляный насос откачивает воздух и газы. Главным элементом конструкции является собранный на валу электродвигателя ротор. Средняя скорость откачки позволяет использовать агрегат в небольших закрытых системах. Рабочая камера устройства делится на две полости, а движения газовой среды добиваются за счет перемещения ротора и лопастей. Газ нагнетается из камеры в камеру, открывает выпускной клапан и среда стравливается в камеру всасывания. Чтобы не допустить соединения масла и откачиваемой среды, устанавливают фильтр масляный для вакуумного насоса. - Винтовые. В составе винтовые роторы, которые вращаясь, меняют давление внутри корпуса. В агрегатах может быть от одного до трех винтов. Одновинтовые устройства имеют стандартную конструкцию, но отличаются наличием резиновой обоймы. Остальные задействованы в производствах, где требуется откачивать пары газы и воздух. Благодаря тому, что элементы агрегата смазываются маслом, во время функционирования нет чрезмерного шума и вибрации.

- Поршневые. В качестве центрального элемента у таких агрегатов выступает вытеснитель, выталкивающий газы из камер. Существуют модели с приводом и аппараты прямого действия. В большинстве агрегатов установлены электродвигатели на 220 вольт. Но есть варианты на 12 и 24 вольта. Электродвигатели оснащены защитой, выключающей агрегат при нагреве до 130 градусов и до его охлаждения.

Наиболее популярными в промышленности и быту являются вакуумные пластинчато-роторные масляные насосы.

Масляный насос для лабораторий

В лабораториях чаще всего используют пластинчато-роторные масляные агрегаты. За счет этих аппаратов добиваются оптимального уровня разрежения. В их конструкции присутствует газобалластное устройство, позволяющее отсасывать пары.

Масляный насос для лабораторий

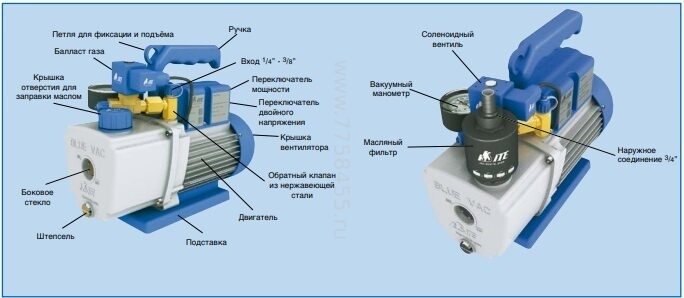

Масляное уплотнение в агрегатах обеспечивает высокую производительность. Используют разные модификации одно- и двухступенчатых насосов.

Одноступенчатый лабораторный масляный вакуумный насос обладает такими преимуществами:

- Отличаются повышенной прочностью и способностью удерживать масло в рабочем режиме.

- Простые в установке и компактные.

- Вал вращается с оптимальной частотой, обеспечивая эффективность выполнения заданных функций.

- Не нуждаются в частом техническом обслуживании.

- Во время эксплуатации не доставляют неприятностей.

Двухступенчатые роторные масляные агрегаты рассчитаны для лабораторий. С их помощью можно выявлять утечки и проводить физические исследования. Практикуют совмещение аппаратов с микроскопами и инструментами для анализа. Их часто используют в качестве форвакуумных во время использования турбонасосов. С их помощью можно выполнять дистилляцию, сушку, откачивать пар и другие процессы, если поменять некоторые настройки.

Агрегаты имеют повышенную производительность в условиях предельного вакуума с газобалластом или без него. Благодаря этому можно подобрать оптимальный режим работы с учетом проводимой операции. Аппараты, которые используют в лабораториях, имеют массу преимуществ:

- создают низкие частотные помехи;

- оснащены различными системами защиты и эффективной системой смазки элементов;

- обладают масло непроницаемостью.

Ее добиваются за счет уплотнения вала и применения штампованных прокладок;

Ее добиваются за счет уплотнения вала и применения штампованных прокладок; - оснащены смотровым стеклом.

Такое оборудование применяют в научно-исследовательской деятельности, для сушки сублимацией. С его помощью создают разрежение для лабораторной установки. Изготовители предлагают много моделей для исследований и оборудования для них.

Ремонт насосов с масляным компонентом

Ремонт насосов с масляным компонентом

Техническое облуживание и ремонт вакуумных масляных насосов необходимо приводить регулярно, так как в ходе эксплуатации оборудования:

- Ухудшаются свойства рабочей жидкости.

- Стареют уплотнительные элементы.

- Скапливается грязь и агрессивные вещества внутри прибора.

- Выходят из строя выхлопные фильтры.

Обычно, пользователи обнаруживают неисправность, когда аппарат останавливается во время работы, хотя проблемы можно заметить и заранее. Поэтому важно устранить ухудшение и провести обслуживание раньше, чем насос полностью выйдет из строя.

Профилактический ремонт состоит из нескольких этапов:

- Заводят журнал. В нем указывают сроки ремонта и компоненты, которые были заменены.

- Проводят осмотр и меняют масло. Новое масло рекомендуют заливать каждые 3000 часов работы. Но можно это делать и чаще, особенно если появились признаки в виде потемнения, твердых элементов в жидкости, неспособности достичь вакуума, молочный цвет, свидетельствующий о примесях в масле. Перед тем, как менять его, агрегат рекомендуют запустить на несколько минут, а потом выключить. После нагревания оно вытечет быстрее. Важно использовать качественное масло, предварительно удалив предыдущее, так как смешивание жидкостей противопоказано.

- Находят утечку и устраняют ее. В процессе создания разрежения наблюдается испарение большого количества масла, из-за чего корпус покрывается пленкой. Она не дает вовремя заметить утечку. Чтобы обнаружить проблему, необходимо провести проверку шкив, ремней и внутренней части ремня.

В случае поломки на них можно увидеть следы масла. Определенное количество жидкости может вытекать через сливной клапан, уплотнение или окно уровня, поэтому эти элементы проверяют в первую очередь. Если проблема в окнах, то остается пятно, которое тянется вниз по корпусу. Важно быстро провести ремонт, особенно если протекает уплотненный вал. Иначе придется полностью менять агрегат.

В случае поломки на них можно увидеть следы масла. Определенное количество жидкости может вытекать через сливной клапан, уплотнение или окно уровня, поэтому эти элементы проверяют в первую очередь. Если проблема в окнах, то остается пятно, которое тянется вниз по корпусу. Важно быстро провести ремонт, особенно если протекает уплотненный вал. Иначе придется полностью менять агрегат. - Провести проверку приводных ремней и муфт. Важно, чтобы они были сухими и без следов масла. Появление трещин или следов остекления требует замены. Если менять ремни, то потребуется регулировка двигателя, чтобы напряжение было подходящим для функционирования аппарата.

- Протестировать разрежение. Если этот показатель отличается от нормы, нужен ремонт.

- Проверить подшипники. Срок службы механизма напрямую зависит от того, как функционируют подшипники вала. Со временем они изнашиваются, стираются, из-за чего незначительно меняется положение вала. Постепенно это приводит к появлению трения между винтами и роторами, а также другими элементами.

Данная проблема приводит к точечному нагреву, обнаружить который можно, прикоснувшись к агрегату. Когда подшипник выходит из строя, кожух и зубчатые передачи могут значительно повредиться. Обнаружить проблему можно, если во время работы агрегата слышен чрезмерный шум или необычные звуки. Проблема есть и если корпус и подшипники слишком горячие.

Данная проблема приводит к точечному нагреву, обнаружить который можно, прикоснувшись к агрегату. Когда подшипник выходит из строя, кожух и зубчатые передачи могут значительно повредиться. Обнаружить проблему можно, если во время работы агрегата слышен чрезмерный шум или необычные звуки. Проблема есть и если корпус и подшипники слишком горячие. - Осмотреть изнутри и почистить. Осмотр и ремонт важно проводить, если устройство уже проработало 3000 часов. Если это маслонаполненный роторный аппарат, то необходимо выполнять проверку лопастей на наличие трещин и признаков износа, чтобы сменить их на рабочие элементы. Лопатки всегда нужно менять комплексно, чтобы обеспечить эффективную эксплуатацию агрегата.

Устранять неполадки лучше не самостоятельно, а обратившись к помощи квалифицированных мастеров. Это поможет избежать ошибок и необходимо менять оборудование.

Пластинчато-роторные насосы с масляным уплотнением

Пластинчато-роторные насосы с масляным уплотнением (или пластинчато-роторные насосы) являются основными насосами в большинстве вакуумных систем, используемых в термической промышленности. Их также называют «форвакуумными» насосами, когда они используются в сочетании с бустерным насосом или как с бустерным, так и с вторичным («высоковакуумным») насосом, как правило, диффузионного типа. Пластинчато-роторный насос также можно использовать отдельно, когда не требуется высокий вакуум и приемлема более медленная откачка.

Их также называют «форвакуумными» насосами, когда они используются в сочетании с бустерным насосом или как с бустерным, так и с вторичным («высоковакуумным») насосом, как правило, диффузионного типа. Пластинчато-роторный насос также можно использовать отдельно, когда не требуется высокий вакуум и приемлема более медленная откачка.

Доступны двухступенчатые конструкции, в которых используются два последовательно соединенных ротора внутри насоса. Одноступенчатые конструкции могут обеспечить вакуум 3 x 10 -2 Торр (4 x 10 -2 мбар), в то время как двухступенчатые конструкции могут достигать 3 x 10 -3 Торр (4 x 10 -3 мбар).

Рисунок 1 | Поперечное сечение пластинчато-роторного насоса 3 (Рисунок предоставлен Найджелом С. Харрисом, магистром наук, к. физ., автором «Modern Vacuum Practice», 3-е исправленное издание, Kurt J. Lesker Company, 2007 г.) Учитывая широкое распространение пластинчато-роторных насосов, конструкторам и пользователям промышленного вакуумного оборудования важно хорошо понимать принцип работы этих насосов. В этой серии статей будут рассмотрены принципы работы насосов, конструкции насосов, масла для насосов, конструкции одноступенчатых и двухступенчатых насосов, загрязнение и газовый балласт (ручной и автоматический), общие аксессуары, области применения, поиск и устранение неисправностей и техническое обслуживание насосов.

В этой серии статей будут рассмотрены принципы работы насосов, конструкции насосов, масла для насосов, конструкции одноступенчатых и двухступенчатых насосов, загрязнение и газовый балласт (ручной и автоматический), общие аксессуары, области применения, поиск и устранение неисправностей и техническое обслуживание насосов.

Принципы работы

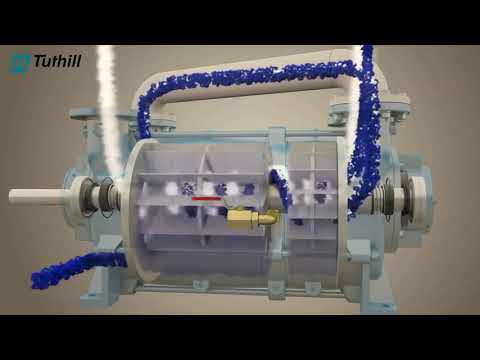

Из различных технологий вакуумных насосов пластинчато-роторные насосы считаются мокрыми объемными насосами. Их часто называют «мокрыми» насосами, потому что перекачиваемый газ подвергается воздействию масла, используемого в качестве смазки для обеспечения уплотнения.

По этой причине масло тщательно отбирается и специально разработано для конкретного применения. Положительное смещение указывает на то, что насос работает, механически улавливая объем газа и перемещая его через насос, создавая низкое давление на стороне всасывания.

Конструкция насоса

Пластинчато-роторные насосы (рис. 1) сконструированы таким образом, что статор насоса погружен в масло и содержит ротор, установленный эксцентрично. Ротор содержит две лопасти, которые скользят в диаметрально противоположных пазах. Лопасти могут быть подпружинены, но в противном случае полагайтесь на центробежную силу, чтобы толкать наружу стенку статора. При вращении ротора концы лопастей постоянно соприкасаются со стенкой статора.

1) сконструированы таким образом, что статор насоса погружен в масло и содержит ротор, установленный эксцентрично. Ротор содержит две лопасти, которые скользят в диаметрально противоположных пазах. Лопасти могут быть подпружинены, но в противном случае полагайтесь на центробежную силу, чтобы толкать наружу стенку статора. При вращении ротора концы лопастей постоянно соприкасаются со стенкой статора.

Весь узел (рис. 2) обрабатывается и собирается с жесткими допусками, так что зазор между верхней частью ротора и стенкой статора (часто называемый «уплотнением Доу») составляет приблизительно 0,025 мм (1,0 мил) . Это уплотнение заполнено маслом, обеспечивая уплотнение между входной и выходной сторонами. Масло циркулирует из масляного резервуара внутрь насоса и выбрасывается через выпускной клапан вместе с перекачиваемым газом.

Максимальное давление, достигаемое насосом, ограничивается обратными утечками через уплотнение Duo и выделением смазочного масла. Давление на выходе может достигать 1000 мбар (750 торр), а на входе — всего 0,01 мбар (0,0075 торр), что означает перепад давления на маслонаполненном уплотнении примерно 100 000:1 (1000:0,01). При большем перепаде давления возникает обратная утечка через уплотнение, что представляет собой один из факторов, ограничивающих предельный вакуум, достигаемый пластинчато-роторными насосами.

Давление на выходе может достигать 1000 мбар (750 торр), а на входе — всего 0,01 мбар (0,0075 торр), что означает перепад давления на маслонаполненном уплотнении примерно 100 000:1 (1000:0,01). При большем перепаде давления возникает обратная утечка через уплотнение, что представляет собой один из факторов, ограничивающих предельный вакуум, достигаемый пластинчато-роторными насосами.

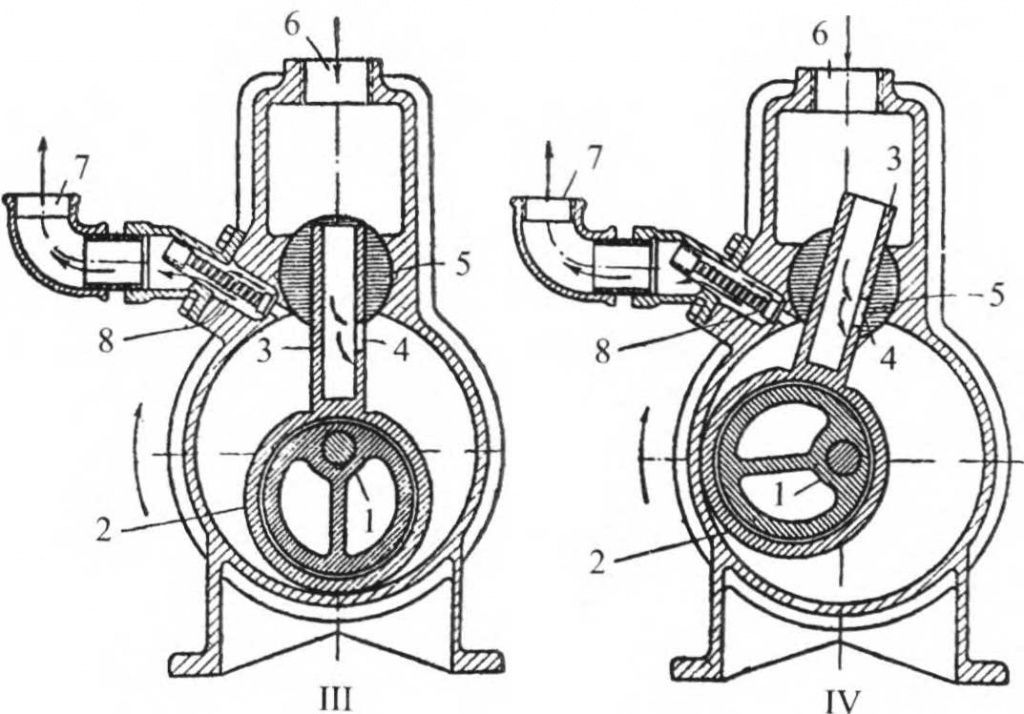

Типичный пластинчато-роторный насос состоит из четырех стадий (рис. 3)

- Индукционный. При первом повороте ротора на 180° газ подается в насосную камеру. Объем, занимаемый газом, увеличивается за счет серповидного пространства, создаваемого смещенным ротором. Давление газа уменьшается пропорционально увеличению его объема (закон Бойля). Это втягивает газ в насос и создает необходимый вакуум.

- Изоляция. Самая верхняя лопасть проходит через впускное отверстие, изолируя его от перекачиваемого газа.

- Сжатие. Дальнейшее вращение сжимает и нагревает газ перед самой нижней лопаткой, уменьшая его объем за счет уменьшения пространства между ротором и статором.

- Выхлоп. По мере того, как самая нижняя лопасть продолжает вращаться, давление перед ней увеличивается в достаточной степени, чтобы открыть выпускной клапан, выпуская газ под давлением, немного превышающим атмосферное.

Одним из важнейших компонентов пластинчато-роторного насоса является выпускной клапан (рис. 4), питание которого подается через несколько портов. В одной распространенной конструкции клапана используется эластомер (искусственный каучук) или фторэластомер с металлической опорной пластиной. Металлическая опорная пластина ограничивает движение эластомерной части клапана. Некоторые клапаны выполнены полностью из металла без эластомера, но такая конструкция подвержена эффекту, известному как «обратное всасывание», если насос останавливается под вакуумом. Поскольку в клапане не используется эластомер, масло может просачиваться через него и «всасываться» обратно через насос в вакуумную камеру или печь. Поскольку клапан открывается и закрывается при каждом обороте, он является источником шума и подвержен износу независимо от того, используется эластомер или нет. Например, при скорости вращения насоса 1750 об/мин клапан будет открываться и закрываться 2,5 миллиона раз каждые 24 часа с частотой 29Гц. Клапан работает механически и принудительно открывается давлением, создаваемым насосом, затем закрывается атмосферным давлением.

Поскольку клапан открывается и закрывается при каждом обороте, он является источником шума и подвержен износу независимо от того, используется эластомер или нет. Например, при скорости вращения насоса 1750 об/мин клапан будет открываться и закрываться 2,5 миллиона раз каждые 24 часа с частотой 29Гц. Клапан работает механически и принудительно открывается давлением, создаваемым насосом, затем закрывается атмосферным давлением.

Роторный Масла для насосов

Ротационные насосы смазываются маслом, которое не только обеспечивает уплотнение между сторонами высокого и низкого давления насоса, но также смазывает подшипники насоса и другие вращающиеся компоненты Некоторые конструкции насосов, особенно старые, используют циркуляцию смазочное масло полагалось на систему вакуумной подачи, при этом вакуум, создаваемый самим насосом, также использовался для подачи смазочного масла через подшипники ротора. В других насосах используются подпружиненные манжетные уплотнения вала вокруг вала ротора.Это уплотнение динамического типа. , что также требует смазки.

В других насосах используются подпружиненные манжетные уплотнения вала вокруг вала ротора.Это уплотнение динамического типа. , что также требует смазки.

Несмотря на то, что вакуумное распределение масла по-прежнему используется, в более современных насосах используется отдельный масляный насос для циркуляции масла через каналы, выточенные в статоре, к подшипникам ротора и уплотнениям (рис. 5). Когда вакуумный насос работает, его вращение также приводит во вращение масляный насос, который установлен на том же валу и создает положительное давление подачи масла на 0,4 бар (300 торр) выше атмосферного давления. Это давление поднимает подпружиненный эластомерный диск, который позволяет маслу течь в желоб, питая внутреннюю часть насоса и подшипники ротора, а также лопасти вакуумного насоса. Когда вакуумный насос останавливается, давления масляного насоса больше нет, чтобы открыть эластомерный диск, и поэтому он закрывается, предотвращая всасывание масла через насос в вакуумную камеру. Независимо от того, используется масляный насос или нет, излишки масла удаляются из насосного механизма через выпускной клапан.

Независимо от того, используется масляный насос или нет, излишки масла удаляются из насосного механизма через выпускной клапан.

В вакуумные насосы, в которых используется отдельный масляный насос, также может быть встроен впускной запорный клапан с гидравлическим приводом (рис. 6). В этой конструкции часть циркулирующего масла направляется на поршень, который соединен с впускным клапаном, расположенным там, где газ поступает в насос из вакуумной камеры. Поршень использует гидравлическое давление, создаваемое масляным насосом, чтобы открыть впускной клапан, позволяя газу поступать в насос из камеры. Клапан подпружинен и использует эластомерное уплотнение для остановки потока газа в течение 0,5 секунд после остановки насоса. Это обеспечивает дополнительную защиту от обратного всасывания в вакуумную камеру.

Рисунок 6 | Впускной запорный клапан с гидравлическим приводом (предоставлено компанией Edwards Vacuum)Типы масла

Масло, используемое в пластинчато-роторных насосах, тщательно отбирается. Помимо обеспечения смазки подшипников ротора, он должен:

Помимо обеспечения смазки подшипников ротора, он должен:

- Обеспечивать уплотнение между лопастями и ротором.

- Создайте уплотнение Duo между концами лопастей и статором.

- Обеспечивают охлаждение статора за счет передачи тепла внешнему кожуху.

- Обеспечьте защиту металлических частей от коррозии от перекачиваемого газа.

Кроме того, необходимо учитывать вязкость. Масла с более низкой вязкостью используются для более низких рабочих температур и небольших насосов, а масла со средней вязкостью используются для средних и больших насосов.

Кроме того, необходимо учитывать вязкость. Масла с более низкой вязкостью используются для более низких рабочих температур и небольших насосов, а масла со средней вязкостью используются для средних и больших насосов. Масла, разработанные специально для роторных насосов, представляют собой дистиллированные минеральные масла, в которых атомы водорода присоединены к любым свободным молекулам в цепи. Этот процесс, называемый гидроочисткой, позволяет получить прочный, стабильный состав с низким давлением паров. В тех случаях, когда вакуумный насос может подвергаться воздействию реактивных или коррозионно-активных газов, содержащихся в перекачиваемом газе, используется специально разработанное масло, которое было дополнительно обработано для удаления примесей. Там, где присутствует высокая концентрация кислорода или других химически активных газов, рекомендуются высокоинертные искусственные смазочные материалы. Эта перфторполиэфирная (ПФПЭ) жидкость обладает хорошей термостойкостью, но ее нельзя подвергать воздействию температур выше 280°C (535ºF), при которых она выделяет токсичные пары. Жидкости PFPE доступны под торговыми названиями (например, Fomblin (Solvay Solexis) и Dupont’s Krytox). Если использовать неподходящее масло в химически агрессивной среде, оно разложится и оставит смолоподобный осадок, который заблокирует внутренние проходы и вызовет перегрев насоса и выход из строя из-за недостаточной смазки.

Жидкости PFPE доступны под торговыми названиями (например, Fomblin (Solvay Solexis) и Dupont’s Krytox). Если использовать неподходящее масло в химически агрессивной среде, оно разложится и оставит смолоподобный осадок, который заблокирует внутренние проходы и вызовет перегрев насоса и выход из строя из-за недостаточной смазки.

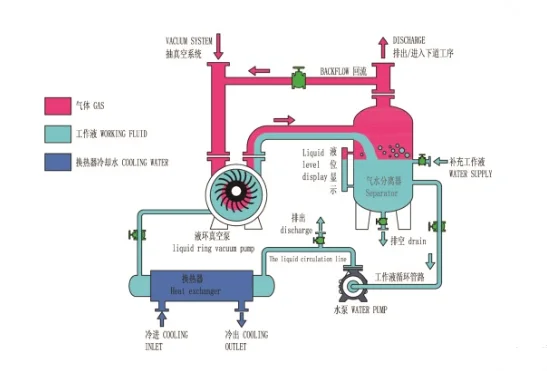

Из-за того, что роторный насос является «мокрым» насосом, часть масла выбрасывается из насоса в виде тумана вместе с перекачиваемым газом. По этой причине для улавливания вытесняемого масла используется фильтр масляного тумана (рис. 7). После выхода из насоса перекачиваемый газ проходит через фильтр тумана, который содержит фильтрующий элемент, разлагающий масляный туман на капли и собирающий его. Захваченное масло можно слить вручную или через другие принадлежности вернуть в насос по замкнутому контуру. Он может возвращаться либо под действием силы тяжести в маслобак, либо за счет всасывания через газовый балласт (будет обсуждаться позже). Фильтрующий элемент является расходным материалом и подлежит периодической замене.

В статье выше мы подробно рассмотрели принципы работы пластинчато-роторных насосов с масляным уплотнением, включая базовую конструкцию насоса и насосное масло. В следующем разделе мы продолжим это обсуждение, уделив особое внимание эксплуатационным особенностям и внутреннему устройству этих насосов.

Одноступенчатые насосы по сравнению с двухступенчатыми

Одним из ограничивающих факторов пластинчато-роторного насоса является уплотнение Duo Seal, которое представляет собой заполненное маслом бесконтактное уплотнение в небольшом зазоре 0,025 мм (0,001 дюйма) между ротором и статор в верхней части насоса. В одноступенчатом пластинчато-роторном насосе перепад давления на уплотнении может достигать 100 000:1 (1000 мбар против 0,01 мбар). Выше этого двойное уплотнение начнет пропускать масло со стороны высокого давления на сторону низкого давления (рис. 8). Это создает обратный поток, то есть движение перекачки масла обратно в камеру вакуумной печи.

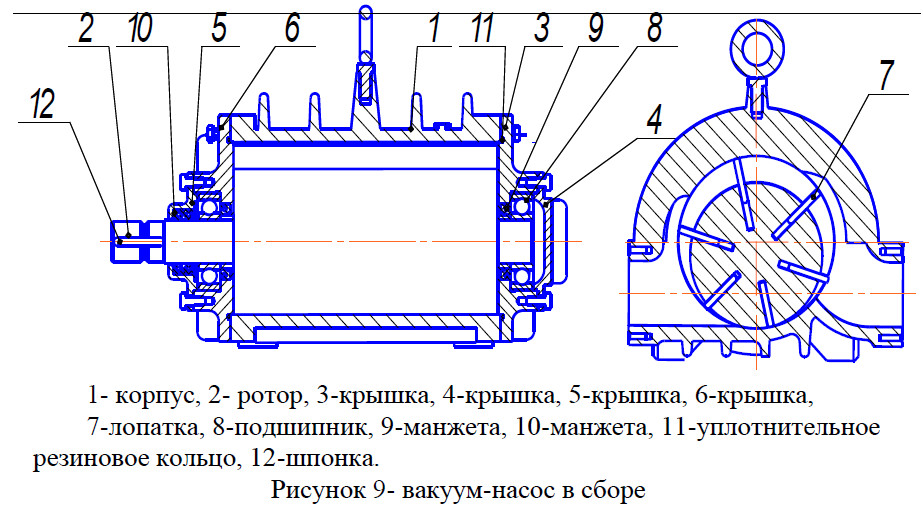

Для создания более высокого вакуума с помощью пластинчато-роторного насоса используется двухступенчатая конструкция насоса. В двухступенчатом насосе используются два последовательно соединенных пластинчато-роторных насоса (рис. 9). Выход высоковакуумной ступени соединен трубопроводом со входом низковакуумной ступени. Поскольку давление на входе низковакуумной ступени значительно ниже атмосферного, эта конструкция приводит к более низкому давлению на выходе из высоковакуумной ступени, в отличие от одноступенчатой конструкции, которая испытывает атмосферное давление на выходе. Это уменьшает перепад давления между уплотнением Duo Seal и лопастями в ступени высокого вакуума, позволяя ему работать при более высоком давлении на входе. Двухступенчатый пластинчато-роторный насос может достигать давления на входе 3 x 10 -3 торр (4 x 10 -3 мбар). Между высоковакуумной и низковакуумной ступенью нет выпускного клапана, но он есть на выходе из низковакуумной ступени.

Некоторые двухступенчатые пластинчато-роторные насосы могут работать как в режиме высокой производительности, так и в режиме высокого вакуума. Режим выбирается поворотом ручки, расположенной на панели управления помпы. Селектор режима регулирует поток масла под давлением на ступень высокого вакуума насоса, что изменяет характеристики насоса. В высокопроизводительном режиме давление масла (и, следовательно, расход) увеличивается, а в высоковакуумном режиме расход масла уменьшается. Эта функция решает проблему недостаточного перепада давления на низковакуумной ступени при более высоких давлениях, тем самым обеспечивая достаточную подачу масла в высоковакуумную ступень (которая находится позже в контуре смазки). При работе в более высоком вакууме эта проблема не возникает. Разницы давлений достаточно, чтобы обеспечить адекватную смазку на высоковакуумной ступени.

Режим высокой пропускной способности используется для обеспечения более быстрой депрессии при давлении на входе, превышающем примерно 38 торр (50 мбар). Типичный цикл может начинаться в режиме высокой пропускной способности для максимально быстрого вакуумирования вакуумной камеры, а затем переключаться в режим высокого вакуума при 38 торр (50 мбар) для достижения предельного вакуума. Режим высокой производительности также используется для откачки конденсирующихся (грязных) паров и при необходимости для обеззараживания насосного масла. Режим высокого вакуума можно использовать только тогда, когда откачиваемые газы чистые.

Сочетание выбора режима и газобалластного режима (см. ниже) позволяет оптимизировать производительность насоса. Благодаря выбору этих двух режимов в сочетании с (высоким, низким или без) газовым балластом (таблица 1) можно достичь широкого диапазона насосных характеристик (т. е. зависимости давления от расхода). Переключатель режимов можно активировать, когда помпа включена или выключена, а некоторые более крупные помпы переключаются между режимами автоматически.

Пластинчато-роторные насосы часто оснащаются запорным клапаном на входе (также известным как антивсасывающий или вакуумный предохранительный клапан). Как следует из названия, это устройство закрывается при остановке откачки, предотвращая всасывание газа (или воздуха) обратно в вакуумную камеру через насос. Когда откачка останавливается и клапан закрывается, воздух поступает в выпускное отверстие насоса, выравнивая давление внутри насоса с давлением за пределами выпускного отверстия насоса. Это предотвращает попадание масла в корпусе в камеры статора. Когда насос снова включается, клапан открывается не сразу, а с задержкой до тех пор, пока давление в насосе не достигнет приблизительного давления в вакуумной камере, тем самым также предотвращается обратное всасывание, когда насос достигает давления. Этот запорный клапан (см. Роторно-лопастные насосы с масляным уплотнением, часть 1) приводится в действие гидравлически. В двухступенчатых пластинчато-роторных насосах запорный клапан расположен на высоковакуумной ступени.

В двухступенчатых пластинчато-роторных насосах запорный клапан расположен на высоковакуумной ступени.

Газовый балласт

Влага и испаряющиеся загрязняющие вещества (обычно из-за грязных работ, попадающих в вакуумную камеру) попадают в масло насоса и мешают его эффективной работе. В результате становится трудно достичь предельного вакуума, и для этого требуется все больше и больше времени, поскольку масло теряет способность обеспечивать уплотнение между лопастями и статором, а также в двойном уплотнении, что приводит к снижению эффективности перекачки. Кроме того, свойства масла изменяются, вызывая недостаточное смазывание и создавая возможность внутренней коррозии. Чтобы избежать этих проблем, используется простая, но очень эффективная операция газового балласта (также известная как газовый балласт).

Газовый балласт – это нагнетание неконденсируемого газа (например, азота или воздуха) в пластинчато-роторный насос на стадии сжатия, что приводит к уменьшению конденсации. Балластный газ впрыскивается через односторонний («газобалластный») клапан, расположенный в верхней части насоса (рис. 10). Одним из способов использования газобалласта является то, что преднамеренное открытие газобалластного клапана снижает эффективность насоса, что, в свою очередь, приводит к нагреву масла в насосе и вытеснению влаги и других летучих паров из масла туда, куда они могут попасть. быть отправлены вверх по вентиляционной трубе.

Балластный газ впрыскивается через односторонний («газобалластный») клапан, расположенный в верхней части насоса (рис. 10). Одним из способов использования газобалласта является то, что преднамеренное открытие газобалластного клапана снижает эффективность насоса, что, в свою очередь, приводит к нагреву масла в насосе и вытеснению влаги и других летучих паров из масла туда, куда они могут попасть. быть отправлены вверх по вентиляционной трубе.

Теория, лежащая в основе этого, заключается в том, что впрыскиваемый газ разбавляет пар в перекачиваемом газе, так что парциальное давление пара никогда не достигает насыщения во время сжатия. Впрыск начинается в начале цикла сжатия. После его запуска ротор насоса продолжает вращаться, увеличивая давление, создаваемое в насосе, что приводит к закрытию одностороннего балластного клапана, но не до тех пор, пока не произойдет достаточное разбавление. По мере того как ротор продолжает вращаться, нагнетательный клапан насоса принудительно открывается и выбрасывает смесь перекачиваемого газа, балластного газа и пара.

В дополнение к разбавлению конденсируемого паров, газовый балласт повышает температуру технологического газа на 10–20°C (18–36°F), что еще больше препятствует образованию конденсата. Кроме того, газовый балласт, используемый во время нормальной работы для предотвращения конденсации паров, также используется для обеззараживания насосного масла, которое уже было загрязнено конденсированным паром. Для сильно загрязненных насосов это может занять несколько часов.

Рекомендуется балластировать вакуумный насос не реже одного раза в день, обычно при запуске оборудования и перед запуском первой загрузки. Делать это нужно не менее 30 минут. В некоторых критических случаях или там, где выполняются грязные работы и ожидается значительное выделение газов, рекомендуется балластировать насос после каждого цикла в течение 20–30 минут между запусками. Это помогает обеззараживать масло после каждого рабочего цикла.

Это помогает обеззараживать масло после каждого рабочего цикла.

Выбор воздуха или азота в качестве балластного газа зависит от характеристик технологического газа, откачиваемого из вакуумной камеры. В качестве инертного газа азот используется, когда влага, кислород или водород, содержащиеся в воздухе, реагируют с технологическими газами. В большинстве других случаев предпочтительным балластным газом является воздух.

Основным недостатком газового балласта является то, что при использовании он снижает предельный вакуум насоса (рис. 11). Это также увеличивает скорость подачи масла из насоса. Объем газа, создаваемого балластировкой, выбирается на большинстве насосов с доступной функцией низкого и высокого расхода. Негативное влияние балласта на предельный вакуум и потери масла меньше в режиме низкого расхода, чем в режиме высокого расхода.

Рисунок 11| Влияние газового балласта на скорость откачки 3 (Рисунок предоставлен Найджелом С. Харрисом M. Sc, C. Phys. , автор «Modern Vacuum Practice», 3-е исправленное издание, Kurt J. Lesker Company, 2007)

, автор «Modern Vacuum Practice», 3-е исправленное издание, Kurt J. Lesker Company, 2007)Холодные ловушки

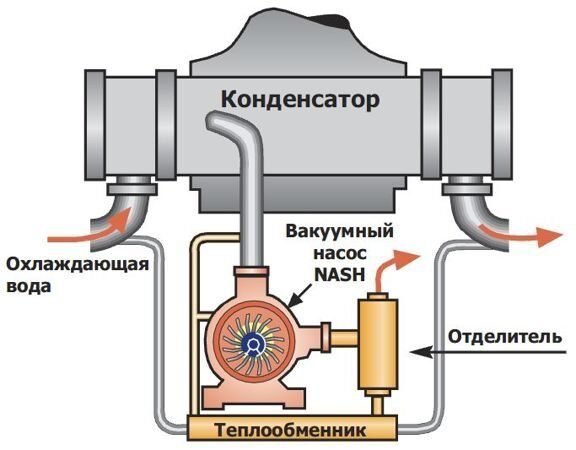

В дополнение к газовому балласту, другим подходом к откачке газов, содержащих конденсированные пары или влагу, является их удаление перед подачей в насос. Это осуществляется через холодную ловушку (она же входной конденсатор), расположенную на входе насоса.

Конденсатор (рис. 12) работает путем охлаждения перекачиваемого газа ниже температуры конденсации паров (влага и др.), переносимых газом. Пары превращаются в жидкость и собираются на внутренних поверхностях теплообменника внутри конденсатора, предотвращая их попадание в насос. Образовавшийся конденсат собирают и удаляют. Входные конденсаторы могут охлаждаться водой с использованием кожухотрубного теплообменника или охлаждаться хладагентом или криогенными веществами, такими как жидкий азот.

Конденсатор также помогает свести к минимуму обратный поток паров масла из насоса в вакуумную камеру. Даже с конденсатором на входе роторный насос может накапливать в масле конденсированные загрязнители. Поэтому часто используются как входной конденсатор, так и газовый балласт, чтобы обеспечить максимальную способность обработки паров при минимальном снижении производительности насоса.

Даже с конденсатором на входе роторный насос может накапливать в масле конденсированные загрязнители. Поэтому часто используются как входной конденсатор, так и газовый балласт, чтобы обеспечить максимальную способность обработки паров при минимальном снижении производительности насоса.

Форвакуумные ловушки

В любой вакуумной системе с давлением ниже 0,75 торр (10-1 мбар) существует вероятность обратного потока, т. е. миграции паров масла против потока откачиваемого газа и обратно в камеру вакуумной печи (рис. 13). Обратный поток (см. Роторно-лопастные насосы с масляным уплотнением, часть 1) является результатом испарения масла под низким давлением. Это вызывает загрязнение, так как масло откладывается в виде пленки на внутренних поверхностях печи и может мешать выполняемому процессу.

Рисунок 13 | Обратная миграция паров масла из пластинчато-роторного насоса 3 (Рисунок любезно предоставлен Найджелом С. Харрисом, магистром наук, к. физ., автором «Modern Vacuum Practice», 3-е исправленное издание, Kurt J. Lesker Company, 2007 г.)

Харрисом, магистром наук, к. физ., автором «Modern Vacuum Practice», 3-е исправленное издание, Kurt J. Lesker Company, 2007 г.)Одним из способов предотвращения обратного течения является использование форвакуумной ловушки (рис. 14), представляющей собой молекулярное сито, установленное на входе в насос. Он заполнен активированным оксидом алюминия (также называемым сорбентом), который улавливает и собирает пары масла. Наполнитель из оксида алюминия является заменяемым и должен заменяться с тем же интервалом, что и масло в насосе, обычно каждые 6 месяцев, хотя это зависит от частоты использования. Ловушка на переднем плане остановит 99% паров масла.

Рисунок 14 | Форвакуумная ловушка (любезно предоставлена Edwards Vacuum) Глинозем также удаляет влагу из форвакуумной линии и собирает ее в виде жидкой воды. Со временем это замедлит откачку, так как глинозем забивается водой. По этой причине, когда в перекачиваемом газе присутствует влага, рекомендуется использовать входной конденсатор с форвакуумной ловушкой.

При использовании форвакуумной ловушки необходимо обойти ловушку (рис. 15) во время предварительной откачки, которая является периодом начальной откачки с высоким расходом при более высоких давлениях. Только после завершения черновой обработки и достижения более высокого вакуума возникает проблема с обратным потоком. В это время газ направляется через форвакуумную ловушку. Такое перепускное устройство предотвращает быстрое и ненужное засорение глинозема во время большого потока газа и паров, перекачиваемых во время черновой обработки.

Рисунок 15 | Перепускное устройство форвакуумной ловушки (любезно предоставлено Edwards Vacuum)Хотя форвакуумные ловушки распространены, первая защита от обратного потока заключается в использовании насосного масла с низким давлением паров, которое менее склонно к испарению и, следовательно, с меньшей вероятностью обратного потока.

В дополнение к форвакуумной ловушке на входной стороне насоса используются другие аксессуары для улавливания влаги, паров и твердых загрязняющих веществ. Среди них осушительная ловушка, цеолитовая ловушка, каталитическая ловушка, уловитель и пылеуловитель. Выбор ловушек зависит от конкретного применения и состава перекачиваемого газа.

Среди них осушительная ловушка, цеолитовая ловушка, каталитическая ловушка, уловитель и пылеуловитель. Выбор ловушек зависит от конкретного применения и состава перекачиваемого газа.

Резюме

О пластинчато-роторных насосах с масляным уплотнением можно и, возможно, следует сказать больше, но ключ в том, чтобы признать их важность для общей производительности вашей вакуумной печи. Знайте, как они работают и как правильно их использовать. Заменяйте масло в насосе каждый месяц (300 часов) и выполняйте другие шаги, необходимые для ухода за ним, и вы будете вознаграждены годами бесперебойной работы насоса.

Ссылки

- Херринг, Дэниел Х., Вакуумная термообработка, Том I, BNP Media, 2012.

- Г-н Дэвид Собигрей, Edwards Vacuum, технический вклад и частная переписка.

- Рисунки предоставлены Найджелом С. Харрисом, магистром наук, к. физ., автором «Modern Vacuum Practice», 3-е исправленное издание, Kurt J.

Lesker Company. 2007 г., ISBN 09555150116 (доступно на VLPC и Amazon)

Lesker Company. 2007 г., ISBN 09555150116 (доступно на VLPC и Amazon)

Как работает пластинчато-роторный насос

Принцип работы роторных насосов с масляным уплотнением

Поршневой вакуумный насос, как правило, представляет собой вакуумный насос, в котором перекачиваемый газ всасывается с помощью поршней, роторов, лопастей и клапанов или подобных устройств, возможно, сжимается, а затем выпускается. Процесс откачки осуществляется за счет вращательного движения поршня внутри насоса. Следует различать масляные и сухие поршневые насосы. Используя уплотнительное масло, можно достичь в одноступенчатом режиме высоких степеней сжатия, примерно до 10 5 . Без масла «внутренняя неплотность» значительно больше и достижимая степень сжатия соответственно меньше, около 10. конструкции, а также одноступенчатые трохоидные насосы, которые сегодня представляют лишь исторический интерес. Все такие насосы оснащены газобалластным устройством, которое впервые было подробно описано Геде в 1935. В установленных технических пределах газобалластное устройство позволяет откачивать пары (в частности, водяной пар) без конденсации паров в насосе.

В установленных технических пределах газобалластное устройство позволяет откачивать пары (в частности, водяной пар) без конденсации паров в насосе.

Таблица 2.1 Классификация вакуумных насосов

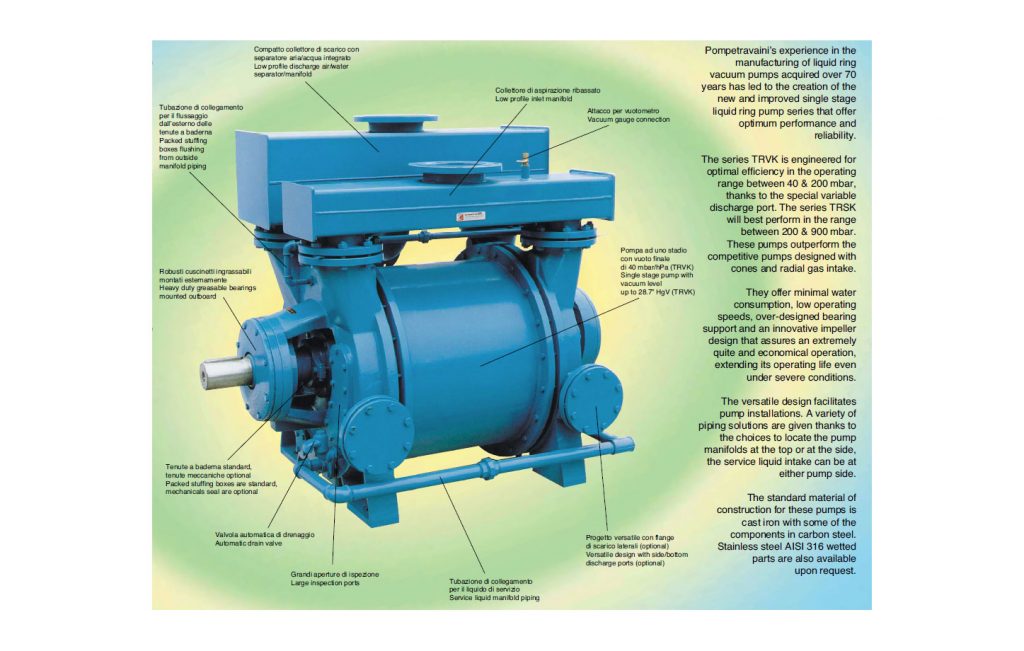

Пластинчато-роторные насосы (TRIVAC B, TRIVAC E, SOGEVAC)

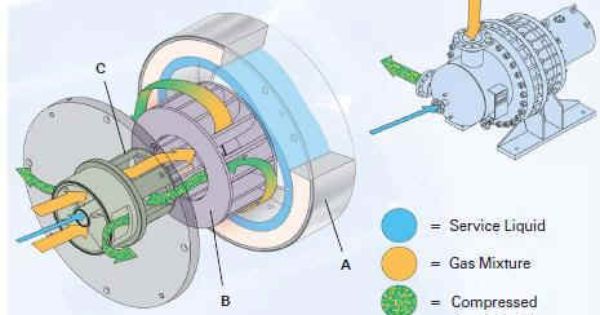

Пластинчато-роторные насосы (см. рис. 2.6) состоят из цилиндрического корпуса (насосного кольца) (1), в котором подвесной и щелевой ротор (2) вращается в направлении стрелки. Ротор имеет лопасти (16), которые выталкиваются наружу обычно под действием центробежной силы, а также под действием пружин, так что лопасти скользят внутри корпуса. Газ, поступающий через впускное отверстие (4), проталкивается лопастями и, наконец, выбрасывается из насоса через выпускной клапан с масляным уплотнением (12).

Рис. 2.6 Поперечное сечение одноступенчатого пластинчато-роторного насоса (TRIVAC B)

- Впускное отверстие

- Грязеуловитель

- Противовсасывающий клапан

- Впускной канал

- Лопасть

- Насосная камера

- Ротор

- Отверстие, соединение для балласта инертного газа

- Выхлопной канал

- Выпускной клапан

- Пружина

- Демистер

- Отверстие; штуцер для масляного фильтра

Серия TRIVAC B (рис. 2.6) имеет только две лопасти, смещенные на 180°. Лопасти выталкиваются наружу под действием центробежных сил без использования пружин. При низких температурах окружающей среды может потребоваться использование более жидкого масла. Насосы оснащены шестеренчатым масляным насосом для смазки под давлением. TRIVAC серии B оснащен особенно надежным клапаном против обратного всасывания; горизонтальное или вертикальное расположение впускных и выпускных отверстий. Смотровое стекло уровня масла и привод газового балласта находятся на одной стороне маслобака (удобная конструкция). В сочетании с системой TRIVAC BCS он может быть оснащен очень широким набором принадлежностей, разработанных в основном для полупроводниковых приложений. Масляный резервуар пластинчато-роторного насоса, а также других поршневых насосов с масляным уплотнением служит для смазки и уплотнения, а также для заполнения мертвых зон и щелей. Он отводит теплоту сжатия газа, т. е. для охлаждения. Масло обеспечивает уплотнение между ротором и насосным кольцом.

2.6) имеет только две лопасти, смещенные на 180°. Лопасти выталкиваются наружу под действием центробежных сил без использования пружин. При низких температурах окружающей среды может потребоваться использование более жидкого масла. Насосы оснащены шестеренчатым масляным насосом для смазки под давлением. TRIVAC серии B оснащен особенно надежным клапаном против обратного всасывания; горизонтальное или вертикальное расположение впускных и выпускных отверстий. Смотровое стекло уровня масла и привод газового балласта находятся на одной стороне маслобака (удобная конструкция). В сочетании с системой TRIVAC BCS он может быть оснащен очень широким набором принадлежностей, разработанных в основном для полупроводниковых приложений. Масляный резервуар пластинчато-роторного насоса, а также других поршневых насосов с масляным уплотнением служит для смазки и уплотнения, а также для заполнения мертвых зон и щелей. Он отводит теплоту сжатия газа, т. е. для охлаждения. Масло обеспечивает уплотнение между ротором и насосным кольцом. Эти детали «почти» соприкасаются по прямой линии (линии кожуха цилиндра). Чтобы увеличить площадь маслоуплотняемой поверхности, в насосное кольцо встроен так называемый уплотнительный канал (см. рис. 2.4). Это обеспечивает лучшее уплотнение и обеспечивает более высокую степень сжатия или более низкое предельное давление.

Эти детали «почти» соприкасаются по прямой линии (линии кожуха цилиндра). Чтобы увеличить площадь маслоуплотняемой поверхности, в насосное кольцо встроен так называемый уплотнительный канал (см. рис. 2.4). Это обеспечивает лучшее уплотнение и обеспечивает более высокую степень сжатия или более низкое предельное давление.

Посмотрите видео ниже, чтобы увидеть анимацию работы пластинчато-роторного насоса TRIVAC B

Leybold TRIVAC B — принципы работы

Диапазоны давления пластинчато-роторных насосов

Leybold производит пластинчато-роторные насосы различных серий, которые специально адаптированы для различных областей применения, таких как высокое давление на входе, низкое предельное давление или применения в полупроводниковой промышленности. Краткое изложение наиболее важных характеристик этих диапазонов приведено в Таблице 2. 2. Пластинчато-роторные насосы TRIVAC производятся как двухступенчатые (TRIVAC D) насосы (см. рис. 2.7). С помощью двухступенчатых насосов с масляным уплотнением можно достичь более низких рабочих и предельных давлений по сравнению с соответствующими одноступенчатыми насосами. Причина этого в том, что в случае одноступенчатых насосов масло неизбежно контактирует с атмосферой снаружи, откуда поглощается газ, который частично уходит в сторону вакуума, тем самым ограничивая достижимое предельное давление. В двухступенчатых поршневых насосах с масляным уплотнением производства Leybold уже дегазированное масло подается на ступень со стороны вакуума (ступень 1 на рис. 2.7): предельное давление лежит почти в области высокого вакуума, самые низкие рабочие давления лежат в диапазоне между средним вакуумом и высоким вакуумом. Примечание: работа так называемой ступени высокого вакуума (ступень 1) с очень небольшим количеством масла или вообще без масла, несмотря на очень низкое предельное давление, на практике приведет к значительным трудностям и значительно ухудшит работу насоса.

2. Пластинчато-роторные насосы TRIVAC производятся как двухступенчатые (TRIVAC D) насосы (см. рис. 2.7). С помощью двухступенчатых насосов с масляным уплотнением можно достичь более низких рабочих и предельных давлений по сравнению с соответствующими одноступенчатыми насосами. Причина этого в том, что в случае одноступенчатых насосов масло неизбежно контактирует с атмосферой снаружи, откуда поглощается газ, который частично уходит в сторону вакуума, тем самым ограничивая достижимое предельное давление. В двухступенчатых поршневых насосах с масляным уплотнением производства Leybold уже дегазированное масло подается на ступень со стороны вакуума (ступень 1 на рис. 2.7): предельное давление лежит почти в области высокого вакуума, самые низкие рабочие давления лежат в диапазоне между средним вакуумом и высоким вакуумом. Примечание: работа так называемой ступени высокого вакуума (ступень 1) с очень небольшим количеством масла или вообще без масла, несмотря на очень низкое предельное давление, на практике приведет к значительным трудностям и значительно ухудшит работу насоса.

Рис. 2.4 Расположение уплотнительного канала в пластинчато-роторных насосах, также известных как «двойное уплотнение». Постоянный минимальный зазор a для всего проходного сечения b

Рис. 2.7 Поперечное сечение двухступенчатого пластинчато-роторного насоса, схема

I Ступень высокого вакуума

II Вторая ступень форвакуума

клапан

Таблица 2.2 Модельный ряд роторных вакуумных насосов

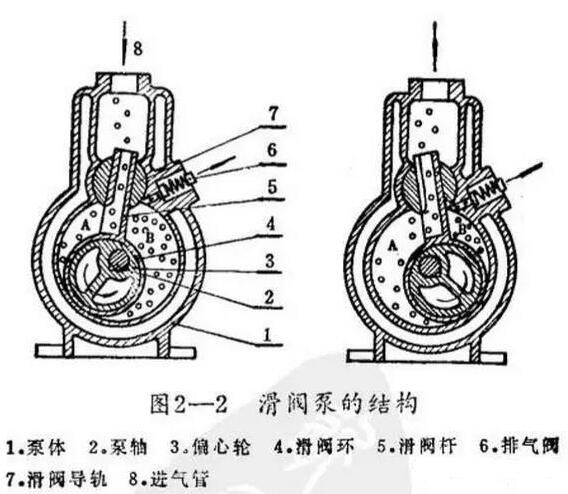

Роторно-плунжерные насосы (насосы E)

На Рис. 2.9 представлен вид в разрезе роторно-плунжерного насоса моноблочного типа. Здесь поршень (2), который приводится в движение эксцентриком (3), поворачивающимся в направлении стрелки, движется вдоль стенки камеры. Перекачиваемый газ поступает в насос через впускной патрубок (11), проходит через всасывающий канал золотникового клапана (12) в нагнетательную камеру (14). Золотниковый клапан образует единое целое с поршнем и скользит туда и обратно между вращающейся направляющей клапана в корпусе (шарнирная планка 13). Всасываемый насосом газ в конечном итоге попадает в камеру сжатия (4). При вращении поршень сжимает это количество газа до тех пор, пока он не будет выброшен через масляный клапан (5). Как и в случае пластинчато-роторных насосов, масляный резервуар используется для смазки, уплотнения, заполнения мертвых зон и охлаждения. Поскольку насосная камера разделена поршнем на два пространства, каждый оборот совершает рабочий цикл (см. рис. 2.10). Роторно-плунжерные насосы изготавливаются одноступенчатыми и двухступенчатыми. Во многих вакуумных процессах сочетание насоса Рутса с одноступенчатым роторно-плунжерным насосом может дать больше преимуществ, чем использование только двухступенчатого роторно-плунжерного насоса. Если такая комбинация или двухступенчатый насос не подходят, рекомендуется использовать насос Рутса в сочетании с двухступенчатым насосом. Это не относится к комбинациям, включающим пластинчато-роторные насосы и насосы Рутса.

Всасываемый насосом газ в конечном итоге попадает в камеру сжатия (4). При вращении поршень сжимает это количество газа до тех пор, пока он не будет выброшен через масляный клапан (5). Как и в случае пластинчато-роторных насосов, масляный резервуар используется для смазки, уплотнения, заполнения мертвых зон и охлаждения. Поскольку насосная камера разделена поршнем на два пространства, каждый оборот совершает рабочий цикл (см. рис. 2.10). Роторно-плунжерные насосы изготавливаются одноступенчатыми и двухступенчатыми. Во многих вакуумных процессах сочетание насоса Рутса с одноступенчатым роторно-плунжерным насосом может дать больше преимуществ, чем использование только двухступенчатого роторно-плунжерного насоса. Если такая комбинация или двухступенчатый насос не подходят, рекомендуется использовать насос Рутса в сочетании с двухступенчатым насосом. Это не относится к комбинациям, включающим пластинчато-роторные насосы и насосы Рутса.

Рис. 2.9 Сечение одноступенчатого роторно-плунжерного насоса

- Корпус

- Цилиндрический поршень

- Эксцентрик

- Камера сжатия

- Клапан давления с масляным уплотнением

- Смотровое стекло уровня масла

- Газобалластный канал

- Выпускной бак

- Газобалластный клапан

- Грязеуловитель

- Впускное отверстие

- Задвижка

- Петля

- Насосная камера (воздух поступает)

Рис. 2.10 Рабочий цикл роторно-плунжерного насоса

2.10 Рабочий цикл роторно-плунжерного насоса

- Верхняя мертвая точка

- Щель во всасывающем канале золотника свободна – начало периода всасывания

- Нижняя мертвая точка – щель во всасывающем канале достаточно свободна, и нагнетаемый газ (стрелка) свободно поступает в нагнетательную камеру (показана заштрихованной)

- Прорезь во всасывающем канале снова закрывается поворотным шарнирным стержнем – конец периода всасывания

- Верхняя мертвая точка — максимальное расстояние между вращающимся поршнем и статором

- Незадолго до начала периода сжатия передняя поверхность вращающегося плунжера освобождает газобалластное отверстие – начало входа газобалласта

- Отверстие для газового балласта свободно

- Конец входа газобалласта

- Конец периода откачки

Мощность двигателей пластинчато-роторных и плунжерных насосов

Двигатели, поставляемые с пластинчато-роторными и плунжерными насосами, обеспечивают достаточную мощность при температуре окружающей среды 53,6 °F (12 °C) и при использовании наших специальных масел для покрытия максимальная потребляемая мощность (около 400 мбар). В пределах фактического рабочего диапазона насоса система привода прогретого насоса должна обеспечивать только около одной трети установленной мощности двигателя (см. рис. 2.11).

В пределах фактического рабочего диапазона насоса система привода прогретого насоса должна обеспечивать только около одной трети установленной мощности двигателя (см. рис. 2.11).

Рис. 2.11 Мощность двигателя роторно-плунжерного насоса (скорость откачки 60 м3/ч) в зависимости от входного давления и рабочей температуры. Кривые для газобалластных насосов других типоразмеров аналогичны.

- Рабочая темп. кривая 1 – 89 °F (32 °C)

- Рабочая темп. кривая 2 — 104°F (40°C)

- Рабочая темп. кривая 3 — 140°F (60°C)

- Рабочая темп. кривая 4 — 194 °F (90 °C)

- Теоретическая кривая адиабатического сжатия

- Теоретическая кривая изотермы сжатия

Блог и Вики Типы насосов Генерация вакуума Основы вакуума

Загрузите нашу электронную книгу «Основы вакуумной технологии», чтобы узнать об основах и процессах вакуумного насоса.

Каталожные номера

- Вакуумные символы

- Глоссарий единиц

- Ссылки и источники

Вакуумные символы Глоссарий единиц Ссылки и источники

Вакуумные символы

Глоссарий символов, обычно используемых на схемах вакуумных технологий для наглядного представления типов насосов и деталей насосных систем

ПОДРОБНЕЕ

Глоссарий единиц

Обзор единиц измерения, используемых в вакуумной технике, и их обозначения, а также современные эквиваленты исторических единиц

ПОДРОБНЕЕ и источники

Ссылки, источники и дополнительная литература, связанная с фундаментальными знаниями вакуумной техники

ПОДРОБНЕЕ

Загрузка.