видео-инструкция по монтажу своими руками, как врезаться в водопровод, фановую, полипропиленовую, чугунную, канализационную, водопроводную трубу под давлением, под прямым углом, врезной хомут, фото и цена

Иногда возникает необходимость подключения в существующий трубопровод дополнительных линий или запорной арматуры, фитингов, а также для выполнения аварийных ремонтных работ. В таком случае выполняется так называемая врезка.

В зависимости от того в какую инженерную сеть происходит подключение разнятся способы устройства врезки, о которых мы поговорим в данной статье.

Диаметр подключаемых изделий необязательно должен совпадать с диаметром основной трубы

Врезка в существующие сети

Решающим в выборе метода подключения в уже существующие инженерные сети является также материал, из которого выполнен трубопровод. Конечно, самым простым и действенным способом является вваривание отводной трубы в магистраль, но для этого необходимо отключить подачу воды, для чего придется обратиться к аварийным службам.

В отключенные трубы врезаться легче, но не всегда возможно

Водопровод

Зачастую вопрос стоит о выполнении работ без отключения конечных потребителей, поэтому классическая сварка и другие приемы здесь не действенны. Рассмотрим, как врезаться в водопроводную трубу под давлением, то есть – без отключения воды в сети.

Когда же работы необходимо выполнять, как говорят специалисты «под водой»:

При работе с газовой сваркой обязательно используйте средства защиты

- Такие ситуации могут возникнуть при выходе из строя запорных приспособлений (задвижек) которыми прерывается подача воды в ремонтируемый или реконструируемый участок трубопровода.

- При подключении водопровода частного дома в центральную магистраль.

Внимание! Врезка частных водопроводных линий в центральный водовод осуществляется исключительно после согласования с горводоканалом.

В случае обнаружения несанкционированных врезок вам могут выставить крупные штрафы.

Наружные сети

Подключение выполняется в ближайшем водопроводном колодце одним из возможных при конкретной ситуации способом:

- При условии отключения подачи воды:

- С применением сварки.

- При помощи соединительной арматуры на центральном водоводе, смонтированной при его монтаже.

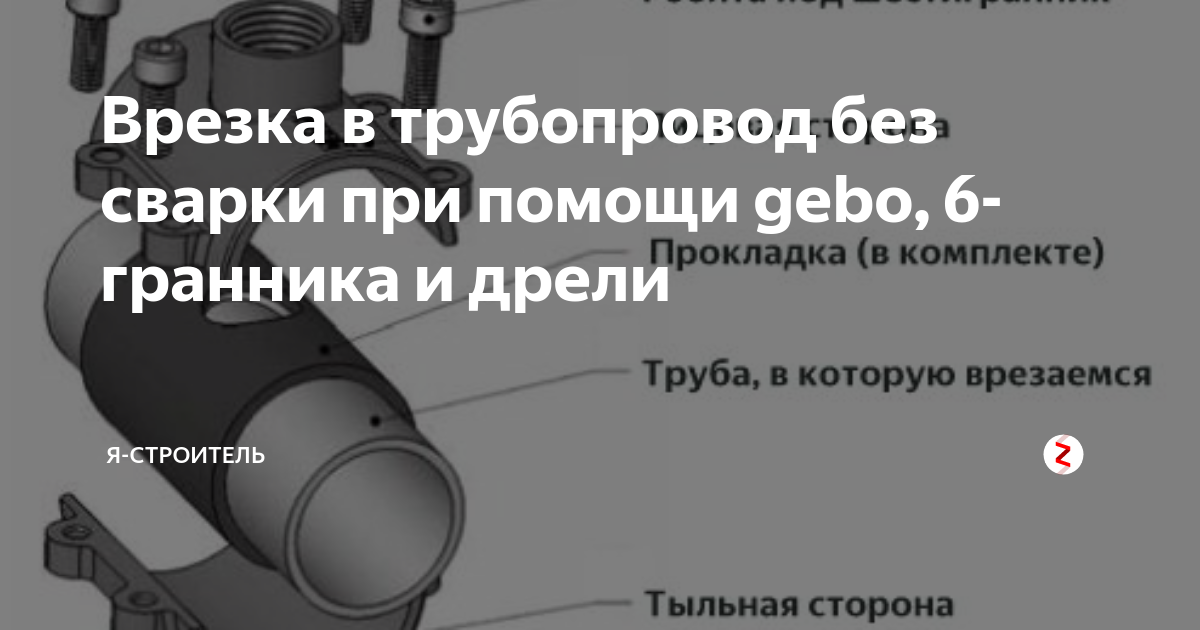

- Под давлением – врезка в трубу без сварки с помощью хомута:

- Классического – из двух металлических полос со стяжными элементами по краям.

- Резинового кожуха.

- Седелки из металла.

- Фланцевого.

Процесс создания отвода на ПВХ трубе

К сведению! Любой из названных хомутов можно использовать в работе с чугунными, стальными и асбестоцементными трубами. Исключение составляют трубы ПВХ, для них есть специальные приспособления.

Давайте разберемся, как на практике осуществляется врезка в трубу водопровода. Работа несложная, вполне доступна к выполнению своими руками, но при условии соблюдения техники безопасности и без нарушения очередности операций.

Вот поэтапная инструкция сгона муфты для последующей врезки:

- Участок центрального водопровода, намеченного под врезку, освобождается от изолирующего слоя и тщательно зачищается. Диаметр отвода разумеется намного меньше магистральной трубы.

Место следует выбирать наиболее ровное и без лишних швов и дефектов

- На магистраль устанавливается хомут с фланцем и патрубком. К фланцу крепится задвижка, а к ней специальное оборудование для сверления.

- При открытой задвижке через нее и сальник глухого фланца пропускается необходимого размера фреза (заточенные изделия гораздо легче и быстрее позволяют сделать отверстия). По окончании сверления, фреза сразу извлекается.

- Затем задвижка запирается и можно демонтировать оснастку для сверления.

- Когда врезка в трубу под давлением закончена, следует восстановить изоляцию магистральной трубы.

Внутренний водопровод

При устройстве отвода на внутреннем водопроводе врезка трубы в трубу под прямым углом выполняется при помощи монтажа тройника. Для подобных работ на стальных трубопроводах применяют сварочные работы.

Сварка обеспечивает герметичность и надежность стыка

Но сейчас они уже отходят на второй план основательно попираемыми пластиковыми аналогами. Врезка в полипропиленовую трубу осуществляется путем извлечения необходимого отрезка трубы из водовода простым выпиливанием.

Удаляемый участок должен строго соответствовать параметрам тройника, который займет его место. Эта процедура может затрудняться близким расположением трубопровода к стенам здания.

С металлопластиковыми изделиями проще – канал разрезается, устанавливается необходимый переходник и подключается нужно количество соединений (как на фото)

Как врезаться в полипропиленовую трубу более простым способом? Для этого придуман метод, не требующий разрезания существующего водопровода.

Для этого необходимо:

- Взять кусок трубы такого же диаметра как водовод с патрубком для отвода в другую линию.

- Труба разрезается вдоль и подобно второй коже надевается на участок действующего водовода в нужном месте после выполнения сверления.

Примечание! Для более простой нарезки следует использовать тиски, в которых легко зажимается круглое изделие, оно не будет выскальзывать у вас из рук.

- Уплотнение соединения насадки и водовода достигается с помощью не отвердевающего герметика.

- Накладка зажимается с двух сторон от отводного патрубка хомутами до выдавливания из-под него герметика.

- Далее к патрубку подключается дополнительная линия водопровода.

Такой врезной хомут для труб специалисты называют криволинейным фланцем.

Канализация

На сегодняшний день в плане ремонта местами или частичной реконструкции используется врезка в канализационную трубу из чугуна с помощью современных изделий из пластика.

Старые чугунные изделия лучше заменять, а еще лучше – не трогать их до тех пор, пока не появится в этом нужда (ремонт)

Важно! Качественная врезка в чугунную канализационную трубу отдельных деталей продлит жизнь еще вполне пригодного водоотвода, без дорогостоящей полной замены сточной системы. Однако следует прежде обратиться к специалистам, которые должны оценить участок, выделенный под реставрацию, в некоторых случаях замена путем врезки не устраняет проблему в канализационной системе, а только усугубляет ситуацию.

Алгоритм выполнения надежных и долговечных соединений чугун-пластик:

- Перед тем как врезаться в канализационную трубу необходимо обследовать и с большой осторожностью демонтировать старые трубы от стояка.

- Если невозможно выполнить это аккуратно при помощи обычных сантехнических инструментов (разводного, газового ключа), воспользуйтесь болгаркой (угловой шлиф машиной) и попросту отрежьте трубы в нужном месте.

- По окончании демонтажных работ выполняем замеры и подбор необходимых фитингов.

- Если существующий водоотвод соединен в раструб, то можно использовать специальный переходник из резины с чугуна на пластик.

Совет! Приобрести любые пластиковые составные части канализации в широком ассортименте сейчас можно в каждом строительном магазине. Цена таких изделий невысока и вполне доступна абсолютно всем покупателям.

- Старый раструб тщательно очищается от многолетних наслоений. Резиновый переходник смазывают клеем-герметиком и вкладывают в чугунный раструб, затем вставляют пластиковую трубу. Необходимо выждать время, пока герметик затвердеет и только потом использовать и проверять работоспособность канализации.

Врезка в фановую трубу сточной системы осуществляется для монтажа специального клапана, для вентиляции и регулирования давления в канализации. Как вы сами понимаете, это улучшает работу системы и снижает количество образовавшихся засоров.

Вывод

В целом вышеописанный процесс требует тщательной подготовки, так как некоторые трубопроводные системы находятся в очень захудалом состоянии, любое беспокойство приведет к сбою. Поэтому без осмотра специалистом участка, на котором вы собираетесь проводить работы, мы не рекомендуем вам что-либо предпринимать (см.также статью “Холоднодеформированные трубы: стандарты и технология производства”).

Это может закончиться плачевно не только для вас, но и для ни в чем не повинных соседей, которые останутся без воды. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Врезка в трубопровод | Гид по отоплению

Нередко возникает необходимость (или желание) в модернизации или ремонте действующей системы отопления, что наверняка повлечёт за собой врезку в трубопровод дополнительного оборудования. Это могут быть насосы, краны, вентили, патрубки, фильтры и т.д. Здесь приходится рассматривать два фактора, влияющих на технологию монтажа. Во-первых, это материал труб: одно дело, если они стальные, и совсем другое дело, если они пластиковые. Во-вторых, это возможность слива теплоносителя. Если она почему-то не была предусмотрена, ситуация осложнится. Но даже в этом случае, как показывает практика, выход есть.

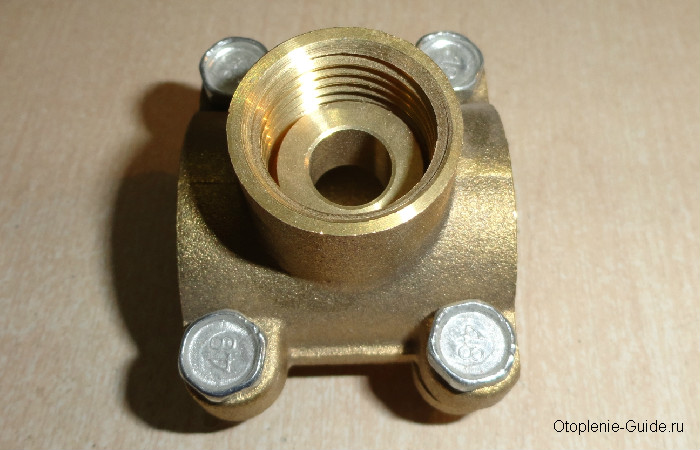

Хомут для врезки в трубу.

Существуют определённые принципы, которых следует придерживаться при установке нового оборудования. К ним относятся: минимизация утечки теплоносителя (особенно из закрытых систем), сохранение эксплуатационных показателей системы (температурного режима, КПД), максимальное сокращение времени производства работ (для чего все материалы и инструменты должны быть приготовлены заблаговременно).

Врезка в стальной трубопровод

Врезаться в стальной трубопровод можно тремя способами:

- с помощью газосварки;

- методом резьбовых соединений и

- с использованием специального фитинга (седёлки).

Водоотводы разных диаметров.

Первые два способа предполагают освобождение участка трубопровода от теплоносителя. Третий способ применяется в тех случаях, когда слив теплоносителя невозможен или проблематичен (например, в многоквартирных домах придётся вызывать представителя коммунальной службы для временного отключения целого подъезда).

Газосварка – достаточно распространённый способ, когда предполагается врезать элемент, не требующий замены или обслуживания (тройник, крестовину, отводящий патрубок и т.п.). Однако здесь потребуется газосварочное оборудование и специалист, умеющий с этим оборудованием работать. Если вы сам не газосварщик, лучше пригласить профессионала, который сделает качественный сварной шов с соблюдением всех требований пожарной безопасности. Такая врезка в трубу системы отопления – самая надёжная: не зря соединение газопроводов допускается только таким способом.

Водоотвод для стальных труб 1/2.

Резьбовое соединение – хороший вариант для врезки различного рода трубопроводной арматуры, которую при необходимости можно легко демонтировать для замены или ремонта. Здесь тоже потребуется специальный инструмент: «болгарка» или ножовка по металлу (для резки трубы) и плашка соответствующего диаметра (для нарезки резьбы). Ещё будет нужна пакля или фум лента для герметизации резьбового соединения. Правда, бывают участки, куда добраться нарезным инструментом крайне сложно (например, если труба походит вплотную к стене и отжать её невозможно). Тогда придётся искать другое, более доступное место.

Хомут врезной резьбовой.

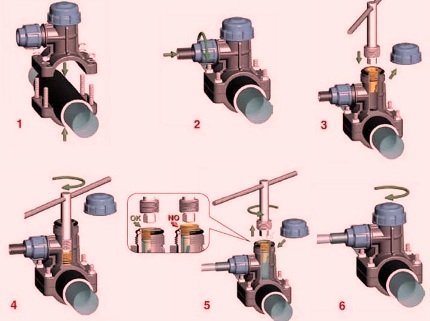

Врезка в трубопровод под давлением с использованием специального хомута (седёлки) и дрели – заманчивый, но в то же время рискованный способ, требующий опыта и сноровки. Ошибка в действиях (например, поломка сверла) приведёт к разливу большого количества теплоносителя, а то и к потопу с соответствующими последствиями. Разумеется, чем выше напор, тем больше масштаб бедствия. Поэтому нужно сделать всё возможное, чтобы этот напор сбросить до минимума.

Технология работ здесь следующая. Подбирается хомут, соответствующий диаметру трубы. Хомут жёстко фиксируется на трубе с помощью четырёх болтов в том месте, где предполагается сделать врезку. Заранее готовится шаровой кран с наконечником «папа», который будет вкручиваться в резьбовую головку хомута. Если напор большой, кран лучше вкрутить заранее, чтобы как можно быстрее перекрыть поток выливающейся жидкости. Правда, в этом случае потребуется длинное сверло, да и сам процесс сверления усложнится. Если же напор слабый, кран можно вкрутить позже: больших потерь теплоносителя не произойдёт, а работать будет гораздо легче.

Водоотвод для стальных труб 3/4.

Через резьбовую головку (с краном или без) аккуратно сверлится отверстие в трубопроводе. Как только струя жидкости вырвалась наружу, сверло вынимается, а кран перекрывается. Теперь к резьбовому наконечнику крана можно подсоединить нужный элемент трубопроводной арматуры. В теории, вроде бы, всё понятно. В YouTube на эту тему можно найти достаточно много наглядной информации и вдохновиться на подвиг. Но если у вас нет хотя бы небольшого опыта выполнения сантехнических работ – лучше не рисковать, а довериться профессионалам.

Врезка в пластиковый трубопровод

Врезаться в пластиковый трубопровод системы отопления гораздо проще: здесь такие технологии как газосварка или нарезка резьбы вообще исключаются в силу специфики материала. Поэтому остаётся два варианта: разрезание трубопровода и вставка фитинга на выбранном участке (при отсутствии напора) либо врезка в трубу под давлением.

В полипропиленовый трубопровод фитинг можно впаять с помощью специального паяльника. Врезка в трубу из металлопластика производится с помощью фитинговых тройников (обжимных или компрессионных). В любом случае предварительно вырезается участок трубы нужной длины (труборезом или ножницами), на место которого вставляется фитинг.

Технология врезки под напором такая же, как и для металлической трубы, а вот сложность работы будет меньше: сверлить пластик намного проще.

Видео

Технология врезки в водопроводные трубы – видео инструкция без сварки

Прежде чем разберем правильную последовательность врезки в трубопровод, определим, в каких случаях разумно будет выполнять такую работу. Врезаться в трубу обычно требуется тогда, когда необходимо организовать дополнительное подключение (к примеру, для посудомоечной или стиральной машины), обустроить отбор от водопровода, установить счетчик учета, заменить неисправную деталь.

Существует несколько способов врезки без сварки. Почему без сварки? Сварка – очень накладная работа во всех отношениях. В первую очередь здесь требуется дорогостоящее сварочное оборудование. Но работа посредством его сложна и трудоемка, сопровождается она искрами и брызгами расплавленного металла. Какой именно из способов врезки без сварки выбрать? Все зависит от конкретных условий работы и последующей эксплуатации изделия. Рассмотрим все варианты:

- Монтаж коллектора. Способ оптимален для частных домов с достаточным количеством помещений, как жилых, так и подсобных. Компактные коллекторные системы можно монтировать и в городских квартирах. К входу коллекторной системы следует установить водопроводную трубу. Коллектор имеет много выходов, точное число которых зависит от конкретной модели. Трубопровод можно подсоединить к любому из выходов. Для подсоединения шлангов применяются соответствующие переходники;

- Монтаж тройника. Данный способ врезки применяется тогда, когда необходим единичный отвод. Соединение водопроводных труб раскручивается, затем на это место устанавливается тройник. Трубопровод в этом случае придется расширить или укоротить, нарезав резьбу;

- Резка водопроводной трубы.

Данный способ врезки оптимален тогда, когда трубное соединение в нужной области отсутствует. Выполняется резка посредством болгарки. На рабочую область затем монтируется тройник на концы, на которых предварительно вырезается резьба;

Данный способ врезки оптимален тогда, когда трубное соединение в нужной области отсутствует. Выполняется резка посредством болгарки. На рабочую область затем монтируется тройник на концы, на которых предварительно вырезается резьба; - Врезка в тонкую водопроводную трубу. В трубопроводе высверливается отверстие необходимого размера. Затем на нем фиксируется уплотнитель из резины и хомут с отводом. Последний устанавливается при помощи стягивающих винтов.

Более подробно о ходе работ вы сможете узнать из специального видео, смонтированного специально для людей, желающих научиться работать с трубопроводом самостоятельно, без привлечения профессионалов.

Как врезаться в пластиковую водопроводную трубу?

- Для начала работы требуется отрезок трубопровода с патрубком с диаметром, тождественным значению диаметра изделия, если бы вы разрезали трубопровод. Из изделия вырезается один лишь патрубок. На торце его сохраняется «полтрубы», которые выполняют функцию закрытия областей врезки. В трубопроводе выполняется отверстие, диаметр которого должен соответствовать размерам патрубка. Полость фланца и отверстие (не доходя до краев на 1 см) покрывается невысыхающим герметиком. Фланец устанавливается на трубе, по краям затягивается хомутами до тех пор, пока герметик не вылезет наружу. Остатки герметика вытираются;

- Если врезаться необходимо в водопроводную трубу с малым давлением, хомуты можно не использовать. Фланец фиксируется посредством широкой изоленты.

Как врезаться в металлическую водопроводную систему?

- Фланец необходимо выполнить своими руками. При этом применяется отрезок трубы с внутренним диаметром, аналогичным диаметру уже установленного трубопровода, в который и требуется врезаться. Только в этом случае обеспечивается нужная степень герметичности за счет уменьшения монтажного зазора;

- Допустимо использование магазинного тройника с достаточным диаметром.

В этом случае с тройника убирается часть трубы без патрубка. Для дальнейшей работы трубопровод разрезается, в рабочей части его выполняется отверстие, затем фиксируется, посредством сварки, патрубок;

В этом случае с тройника убирается часть трубы без патрубка. Для дальнейшей работы трубопровод разрезается, в рабочей части его выполняется отверстие, затем фиксируется, посредством сварки, патрубок; - Оптимально, если фланец к трубопроводу будет приварен. Для этого необходимо проварить его по всему его периметру. Если сварка невозможна, можно применить герметик и хомуты, эпоксидную смолу. Последняя используется в тех случаях, если транспортируются жидкости для технических нужд.

Правильно врезаться в водопроводную систему вам поможет обучающее видео, в котором подробно показано, как выполняется данная работа профессионалами. Видео позволит визуализировать всю информацию на данную тему, что способствует качественному выполнению работы своими руками.

Поделиться полезной статьей:

Похожие статьи

Как врезать отвод в трубопровод

Врезкой называют установку колена в центральный трубопровод или технологическую линию арматуры для смены направления движения рабочей среды или организации второстепенных каналов. Порядок работ зависит от технических особенностей сети, материалов и применяемых инструментов. Поэтому важно заранее подобрать оптимальный вариант монтажа.

При использовании в центральной сети часто требуется разрешительная документация и уведомление уполномоченных органов. При отсутствии разрешения действия могут признать незаконными и отключить.

Врезка отвода в стальной трубопровод

Монтаж колен в стальные системы проводят с помощью приварки. Это самый простой и быстрый способ. Недостаток метода заключается в необходимости перекрытия потока.

Работы выполняют поэтапно:

- отключают подачу продукта;

- отмечают нужное место и зачищают его скребком, дополнительно обрабатывают нейтральными чистящими средствами;

- вырезают отверстие нужного диаметра, присоединяют к нему деталь;

- накладывают сварной шов в соответствии с действующим СНиПом, проверяют качество.

При невозможности отключения вследствие производственной необходимости или законодательного запрета, ответвление трубопровода организуют без сварки. Этот метод предусматривает врезание в магистраль фитингом, состоящего из:

- ответного фланца с зажимами;

- узла крепления с прижимными винтами;

- верхнего элемента фланца, который часто оснащают патрубком или запорным устройством.

Для вреза в систему фитинг плотно прижимают к центральной трубе. Для надежности используют невысыхающий герметик, который не теряет свойства при высокой температуре. Его наносят только на внутреннюю поверхность. Зажимы и винты затягивают.

Сверлят конусным сверлом с дополнительной защитой от повреждения изделий и гидроизоляционной манжетой при необходимости.

Как врезать колено в пластиковый водопровод

Устанавливают отводы в линии из ПВД без сварки. Важно, чтобы диаметр ответвления был ниже основной трубы. Порядок монтажа зависит от возможности ограничить транспортировку рабочей среды.

Если возможно перекрыть подачу продукта, врезать своими руками можно хомутовые колена, седелки, накладной уход и подобные изделия.

Врезку проводят в несколько этапов:

- зачищают участок скребком, при этом возможно частичное удаление верхнего грязного слоя без критичного влияния на толщину стенок;

- обрабатывают салфетками или чистящими веществами;

- высверливают отверстие нужного диаметра;

- крепят арматуру с хомутами или прижимными болтами, организуют второстепенный канал.

Монтаж отвода в систему под давлением

При невозможности перекрытия потока используют электросварные или фланцевые седелки с фрезой. Метод доступен при максимальном давлении сети до 16 МПа.

Порядок работ.

- Проведение разметки участка, очистка верхнего грязного слоя пластика с помощью скребка, салфеток и неагрессивных чистящих средств.

- Крепление нижней части седелки по принципу хомута: она надевается на трубу, прижимные винты крепко затягиваются для плотной фиксации.

- Крепится головной элемент, при этом направление колена устанавливается произвольно в соответствии с проектной документацией.

- Если применяют электросварное изделие, сварку проводят электромуфтовым аппаратом, который плавит материал на поверхности. Фланцевый способ предполагает затяжку хомутов и установку дополнительного уплотнителя.

- На открытый конец колена надевают запорный механизм, чтобы при образовании отверстия рабочая среда не выходила наружу.

- Через головную часть делают врез. Для этого используют шестигранник, при вращении которого фреза начинает двигаться. Её доводят до верха отводного канала, после чего закрывают крышкой. Функция крышки зависит от ее типа: антивандальная или герметичная.

Монтаж, ремонт, эксплуатация пластиковых труб

Монтаж, ремонт, эксплуатация пластиковых труб | ВидеоПластиковые трубы, фитинги +7 (495) 128-0337, +7 (812) 449-3073, +7 (812) 449-1534

-

Питьевое водоснабжение

Трубы в бухтах

Бухты по 50, 100, 150 и 200 метров. Предназначаются для питьевого водоснабжения, напорной и кабельной канализации. Применяется для прокладки в траншею, проколах и ГНБ.

-

Питьевое водоснабжение и газ

Трубы в отрезках

Отрезки длиною 12 метров для питьевого водоснабжения с синими полосами, для газа — с жёлтыми.

-

Водоснабжение и газ

с защитным слоем

Повышен срок службы до 100 лет.

Не требуется подсыпка, защитное покрытие не допускает царапин, увеличен коэффициент прочности. Покрытие синего цвета — вода, желтого — газ.

Не требуется подсыпка, защитное покрытие не допускает царапин, увеличен коэффициент прочности. Покрытие синего цвета — вода, желтого — газ. -

Электросварные фитинги, шаровые краны

fox fittings

от ведущего мирового производителя фитингов fox fittings на складе в Санкт-Петербурге.

-

Промышленные трубопроводные системы

Georg Fischer

Всё для систем водоочистки, гальваники, микроэлектроники, фармацевтики, медицины, химической промышленности, судостроения из пластика PVC-U, PVC-C, PP-n, PP-h, PVDF.

-

Запорная арматура, гидранты, обжимные фланцы

Jafar+Avk+Hawle

для труб ПНД, ПВХ, ПП, чугунных и стальных в системах водоснабжения, газоснабжения, пожаротушения, канализации, водоотведения

-

Врезка в трубопровод патрубком-накладкой SA-UNI

Категория: Монтаж трубопроводов

Взамен дорогостоящей вставки тройников, ответвление полиэтиленового трубопровода может быть выполнено при помощи патрубков-накладок FRIALEN, тип SA-UNI.

К отводным патрубкам отлично подходят муфты марки FRIALEN, тип MB или UB. Патрубок-накладка устанавливается на трубу ПНД при помощи прижимного устройства UNITOP. Прижимное устройство UNITOP подходит для всех типоразмеров SA-UNI.

К отводным патрубкам отлично подходят муфты марки FRIALEN, тип MB или UB. Патрубок-накладка устанавливается на трубу ПНД при помощи прижимного устройства UNITOP. Прижимное устройство UNITOP подходит для всех типоразмеров SA-UNI.Сварка магистральных трубопроводов, выполненных из полиэтилена высокой плотности, и трубопроводов-отводов с использованием патрубка-накладки марки FRIALEN тип SA-UNI осуществляется по методу FRIALEN, который гарантированно обеспечивает получение герметичных соединений с продольным силовым замыканием. Подготовка седла и отводного патрубка к сварке осуществляется в соответствии с общими требованиями по монтажу. Данные требования включают в себя удаление оксидного слоя и очистка участка трубы ПНД в месте установки седла. Для врезки в трубу ПНД без давления используется фреза для врезки FRIATOOLS FWAB XL. Врезка в трубы ПНД, находящиеся под давлением, возможна при использовании специальных устройств для врезки под давлением

-

Категория: Монтаж трубопроводов

Взамен дорогостоящей вставки тройников, ответвление под давлением от трубопровода ПНД легко выполняется при помощи патрубки-накладки FOX и специального оборудования.

-

Категория: Электросварные фитинги

Мы покажем вам, как правильно подготовить установку для электромонтажа. Следуйте видео, чтобы получить идеальные результаты.

©

Спектр-Строй. Все права защищены.

Характеристика | Гост | Сертификаты | Видео | Цены | Доставка

Все права защищены.

Характеристика | Гост | Сертификаты | Видео | Цены | Доставка

Горячая врезка и остановка линии

1. Обзор статьи

В этой статье объясняются операции горячей врезки и остановки линии с точки зрения их типичного использования и связанных с ними действий, чтобы проиллюстрировать риски и преимущества, связанные с каждой операцией.

Врезка под давлением и остановка линии выполняются в различных секторах, на различных материалах, а также в инфраструктуре (например, резервуары или трубы) и условиях окружающей среды как на суше, так и на море.В этой статье основное внимание будет уделено использованию врезки под давлением и остановке линий на суше, а также стальных трубопроводов в нефтегазовом секторе.

Применение на суше горячей врезки наиболее заметно на следующих изображениях:

- Распределение питьевой воды

- Очистка канализации

- Нефтехимия

- Нефть и газ

Те же процедуры применяются к резервуарам, за исключением незначительных различий в процедурах и требованиях.

Типичные предпосылки для оказания услуг по врезке под горячее:

- Выполнение нового соединения для инструментов, таких как манометры, датчики температуры и сигнализаторы скребков интрузивного типа, в существующие трубопроводы, предназначенные для скребков.Как правило, это очень маленькие горячие врезки, которые завершаются использованием специального сверла с винтовой коронкой, которое изготавливается для крепления к нарезному станку. При использовании поворотной насадки купон не извлекается из горячего врезания.

- Подключение новых конечных пользователей к существующим трубопроводным сетям, таким как газораспределительная система.

- Врезка в трубопровод или систему трубопроводов для создания соединения для впрыска химикатов, используемого для предотвращения коррозии внутренней стенки трубопровода.

- Прежде чем ограничитель линии можно будет вставить в трубопровод, необходимо выполнить горячую врезку, чтобы получить доступ к трубопроводу.

2. Введение в горячее врезание

Трубопроводы, трубопроводные системы и резервуары обычно претерпевают модификации в течение срока эксплуатации. Эти модификации могут включать общее обслуживание, ремонт (плановый или аварийный) или расширение существующей системы.

Из-за больших объемов продукции и доходов, обычно связанных с нефтегазовым сектором, любые потери производственного времени имеют решающее значение. Следовательно, остановка объекта или трубопровода требует тщательного планирования и критического предварительного анализа.

До развития горячей врезки единственной доступной возможностью для таких модификаций была полная остановка установки или трубопровода.

Управление такими остановами трубопроводов осуществляется с помощью специальных клапанов и изоляции части объекта от нормальной эксплуатации. Это не особо сложная задача, если объект был спроектирован с гибкостью эксплуатации. Для резервуаров отключение особенно хлопотно и не очень экономично, тем более что в них хранятся большие объемы продукта.Владелец актива должен слить все содержимое резервуара и создать благоприятную среду для входа, прежде чем могут начаться какие-либо модификации или вход в резервуар станет допустимым. Слитый продукт отправляется в альтернативный резервуар или временное хранилище.

Развитие горячей врезки принесло облегчение владельцам и операторам активов, поскольку дало им дополнительную возможность для модификации и ремонтных работ без остановки всего или отдельных частей своих объектов.

2.1 Номенклатура горячего врезания / останова линии

Горячее врезание

Врезка под давлением — это метод создания нового соединения с существующим трубопроводом под давлением без прерывания потока или опорожнения секции трубопровода или резервуара. Это преимущество для владельца актива трубопровода заключается в том, что он может продолжать нормальную работу во время проведения технического обслуживания или модификаций.

Это преимущество для владельца актива трубопровода заключается в том, что он может продолжать нормальную работу во время проведения технического обслуживания или модификаций.

Остановка или засорение линии

Управляемый метод изоляции участка трубопровода путем вставки заглушки в трубопровод, в то время как система продолжает работать в обычном режиме, позволяя ремонтировать и / или обслуживать критически важные компоненты, расположенные ниже по потоку.

Купон

Часть трубы, которая снимается с трубопровода резаком для горячей врезки во время операции горячей врезки.

Расход продукта

Измерение жидкости или газа, движущегося через заданное поперечное сечение трубы за единицу времени.

Разъемный тройник

Фитинг для горячей врезки или ограничителя линии, половина корпуса которого имеет фланцевое соединение ответвления, а другая половина составляет окружность втулки.Разъемный тройник может иметь диаметр выпускного патрубка, равный диаметру основного коллектора, или уменьшенное соединение ответвления. Фитинг ограничителя линии обычно имеет фланец с возможностью заглушки для заканчивания. Заглушка для заканчивания удерживается во фланце с помощью сегментов или штифтов.

Сварной шов

Фитинг ответвления, который обычно используется для ответвлений с горячей врезкой, когда размер ответвления меньше половины размера трубопровода, на котором выполняется врезка.

2.2 Преимущества горячей врезки по сравнению с обычными операциями по останову

Горячая врезка имеет много преимуществ по сравнению с обычным отключением для выполнения работ по ремонту, техническому обслуживанию или расширению сети.Примеры нескольких преимуществ:

- Нет перебоев в поставках другим пользователям трубопровода. Это основная причина, по которой врезка под горячую врезку стала более заметной по сравнению с остановами систем, особенно в газораспределительных системах, где к существующей газораспределительной сети постоянно добавляются новые клиенты.

Нового потребителя можно подключить к газовой сети, не прерывая подачу газа другим потребителям.

Нового потребителя можно подключить к газовой сети, не прерывая подачу газа другим потребителям. - Непрерывный поток доходов от потока продуктов за счет непрерывной работы системы.

- Купон, полученный в результате горячей врезки, можно оценить для определения скорости коррозии и остаточной толщины стенки трубопровода.

- Выбросы опасных продуктов в окружающую среду сведены к минимуму, что обеспечивает более безопасную и здоровую работу для окружающей среды и населения.

- Отсутствие затрат на слив, продувку и, возможно, временное хранение содержимого трубопровода из-за остановки объекта или длинного участка трубопровода.

2.3 Возможность горячей врезки

За прошедшие годы технология горячей врезки была усовершенствована, и эта технология была расширена до остановки линии.Некоторые из возможностей этой технологии:

- Возможность горячей врезки в трубы из различных материалов, в том числе:

- Увеличение горячей врезки на трубах диаметром более 40 дюймов.

- Успешная врезка под давлением как на суше, так и на море, на платформе или подводных трубопроводах.

- Успешная врезка нефтепродуктов в резервуары для хранения нефти (первоначально считалась операцией с высоким риском).

- Врезка под давлением и останов линии при более высоких давлениях с использованием полностью рассчитанного оборудования и технических средств контроля.

2.4 Ориентация нарезания резьбы

Нарезание резьбы может выполняться в любой из следующих ориентаций. Тем не менее, ориентация требует одобрения компании и местных нормативных актов или требований:

Вертикально или перпендикулярно магистральному трубопроводу

На горизонтальных поверхностях удобнее и безопаснее выполнять врезку в вертикальном нижнем положении. В этом положении машину для врезки лучше поддерживать с помощью опоры, расположенной под фитингом.П-образные тросы, расположенные на пилотном сверле, работают под действием силы тяжести. В этом положении сила тяжести поможет U-образным проводам оставаться активированными против купона во время горячего отвода.

В этом положении сила тяжести поможет U-образным проводам оставаться активированными против купона во время горячего отвода.

Горизонтальный кран

Врезку горячей врезки можно производить горизонтально в горизонтальную или вертикальную трубу или резервуар. Горизонтальное нарезание резьбы — обычная практика, особенно для соединений малого диаметра. Иногда для более крупных метчиков в этом положении используется направляющая для компенсации падения резца / расточной оправки.По мере того как нарезной станок катится с верхней части трубы, риск потери купона увеличивается из-за потери силы тяжести, приводящей в действие U-образные проволоки.

Метчик угловой

Врезку в горячем состоянии можно производить под углом от вертикальной оси вниз. В зависимости от размера горячей врезки, а также возможностей машины для горячей врезки существуют максимальные углы, которые могут быть успешно выполнены. Перед выбором машины для горячей врезки под углом необходимо предоставить поставщику подробную информацию о конкретном угле, чтобы определить, сможет ли машина успешно выполнить угловую горячую врезку.Угловая направляющая для горячей врезки используется на всех угловых врезках, чтобы направлять пилот и резак по трубе. Без этого руководства пилотное сверло поднимется по трубе и в конечном итоге выйдет из строя.

3. Описание компонентов узла горячей врезки

Машина для врезки горячей врезки состоит из различных частей. Следует отметить, что описание компонентов в этой статье может также включать другие более мелкие отдельные блоки, см. Рисунок 1 для типичной настройки горячей точки.

Рисунок 1: Типичная настройка горячего врезания3.1 измерительный стержень

Измерительный стержень вставляется в верхнюю часть машины для врезки горячей врезки. Он используется для измерения расстояния перемещения режущего инструмента. Перед запуском горячей врезки нижняя часть и общее расстояние хода отмечаются на измерительном стержне с верхней части машины для горячей врезки. Меньшее расстояние — это расстояние от верха клапана горячей врезки до верха трубы. Расстояние перемещения — это расстояние, на которое пилотная коронка выходит от резака, добавленная к расстоянию, которое резец будет проходить в трубу, чтобы захватить купон и очистить отверстие горячей летки.Измерительный стержень размечен с шагом 1 дюйм. С помощью наглядного пособия по измерительной рейке оператор станка может определить, когда резак завершил горячую врезку. Иногда на машине горячей врезки индикатор измерения вписывается в машину горячей врезки или интегрируется с машиной горячей врезки.

Меньшее расстояние — это расстояние от верха клапана горячей врезки до верха трубы. Расстояние перемещения — это расстояние, на которое пилотная коронка выходит от резака, добавленная к расстоянию, которое резец будет проходить в трубу, чтобы захватить купон и очистить отверстие горячей летки.Измерительный стержень размечен с шагом 1 дюйм. С помощью наглядного пособия по измерительной рейке оператор станка может определить, когда резак завершил горячую врезку. Иногда на машине горячей врезки индикатор измерения вписывается в машину горячей врезки или интегрируется с машиной горячей врезки.

3.2 Ручной кривошип

Ручной кривошип используется для механического подъема и опускания расточной оправки. Перед запуском горячей врезки ручная рукоятка снимается с резьбонарезного станка из-за наличия точки защемления между кривошипной рукояткой и измерительным стержнем.

3.3 Пилотное долото

Пилотное долото прикреплено к центру фрезы. Несколько U-образных проволок стратегически прикреплены к пилотному долоту, чтобы удерживать вырезанный купон. U-образные провода нарезаются и изгибаются в форме буквы «U». Они складываются напротив пилотного долота в фрезерованную зону разгрузки и срабатывают, когда пилотное сверло просверливает трубу. Когда верхняя часть U-образной проволоки проходит немного за противоположную стенку трубы, U-образная проволока упадет на место, чтобы выдержать вес купона. Обратите внимание, что пилотное долото проникает в стенку трубы перед резаком, чтобы обеспечить продувку камеры горячей врезки для удаления воздуха.

Рисунок 2: Пилотный бит3.4 Фреза

Резак — это особый вид режущего инструмента, например кольцевая пила. Существует несколько различных типов фрез, таких как резак для горячей врезки, резак для остановки линии и т. Д. Резак имеет зубья, расположенные на режущей кромке корпуса. Зубья, как правило, представляют собой пластины T-15, хотя карбид вольфрама или алмазные наконечники используются, когда подходит для применения, например, для бетонных труб. Резак надежно закреплен на держателе резца с пилотным сверлом в центре.Этот узел прикреплен к расточной оправке узла машины для горячей врезки.

Резак надежно закреплен на держателе резца с пилотным сверлом в центре.Этот узел прикреплен к расточной оправке узла машины для горячей врезки.

3.5 Адаптер для горячей врезки

Адаптер горячей врезки вмещает узел резака и подключается к машине горячей врезки, а также к клапану горячей врезки. Адаптер горячей врезки оснащен фланцем соответствующего размера и номинала для подключения к крану горячей врезки. На переходнике для горячей врезки установлен спускной клапан для удаления воздуха из камеры или для выпуска жидкости / газа под давлением после завершения процесса горячей врезки.

3.6 Машина для горячей врезки

Машина для врезки горячей врезки обладает механической способностью вращать расточную оправку, к которой прикреплен узел пилота и резца. Он может иметь гидравлическое, пневматическое, электрическое или ручное управление. Нарезной станок можно вручную или автоматически подавать в трубу для разрезания купона. Машина для врезки горячей врезки будет иметь сальник, который уплотняется шевронной набивкой или уплотнительными кольцами. Уплотнение обычно располагается на расточной оправке рядом с фланцем, соединяющим переходник для горячей врезки.Машины для врезки горячей врезки различаются по размеру и весу, и большинству из них потребуется подъемная опора при установке на клапан горячей врезки.

3.7 Фитинг для горячей врезки

Существуют различные типы фитингов для горячей врезки, в том числе фитинги под приварку, разъемные тройники, усиливающие седла и сопла.

Подбирать арматуру должен только квалифицированный и компетентный персонал. Фитинги для горячей врезки должны иметь размер, соответствующий эксплуатационным и проектным требованиям конечных пользователей. Отверстие фитинга для горячей врезки должно быть достаточно большим, чтобы соответствовать размеру резца для горячей врезки.

Сварной разъемный тройник имеет увеличенный размер на участке, «разбивается» на две части и приваривается к трубопроводу. Экструдированный разъемный тройник выдавливается из пластины для образования тройника увеличенного размера вместе с выпускным отверстием для приваривания фланца. Выход тройника имеет фланцевое соединение, приваренное к концу.

Экструдированный разъемный тройник выдавливается из пластины для образования тройника увеличенного размера вместе с выпускным отверстием для приваривания фланца. Выход тройника имеет фланцевое соединение, приваренное к концу.

Отвод под приварку (определен в разделе 2) используется, когда требуются отводы небольшого размера. Их приваривают к трубе и к выходу приваривают фланец.

Арматура приваривается к магистральной линии, которая будет врезаться под горячее сварщиками, сертифицированными и испытанными в технике сварки на находящихся под напряжением трубопроводах.

Рисунок 5: Weld-O-Let с приварным фланцем3.8 Клапан горячей врезки

Клапан горячей врезки крепится к фитингу, приваренному к трубе. Клапан горячей врезки может быть фланцевым и должен быть полнопроходным. Отверстие клапана должно быть достаточно большим, чтобы резец проходил через него. Клапаны, используемые для горячей врезки, обычно представляют собой задвижки или шаровые краны. Многослойные клапаны обычно используются для останова линии, когда это позволяют номинальные значения давления и температуры, из-за их тонкого корпуса и необходимости в шпильках и гайках для операции остановки линии.Некоторые типы клапанов не могут использоваться для горячей врезки, например, дроссельные заслонки и шаровые краны.

4. Пошаговое описание последовательности быстрого нажатия

Следует отметить, что врезку под давлением должен выполнять только квалифицированный и компетентный персонал. Ниже приводится очень краткое описание процесса горячей врезки в трубопровод. Намерение состоит в том, чтобы подключить новую ветку к существующему трубопроводу. Обратите внимание: те же процедуры могут применяться к трубопроводам и резервуарам, за исключением изменения ориентации и некоторых других незначительных требований.Дополнительные требования см. В API RP 2201.

Подготовьте место горячей врезки на трубопроводе. Это включает выемку грунта вокруг трубопровода, если он находится под землей, и удаление всех внешних покрытий на точках горячей врезки трубопровода. Удаление покрытия должно происходить за пределами зоны теплового воздействия, возникающей в результате сварочных работ. Проверьте трубу ультразвуком, чтобы убедиться, что имеется достаточная толщина стенки для приваривания фитинга для горячей врезки. Обеспечьте достаточный вертикальный зазор над трубопроводом для машины для врезки горячей врезки.

Удаление покрытия должно происходить за пределами зоны теплового воздействия, возникающей в результате сварочных работ. Проверьте трубу ультразвуком, чтобы убедиться, что имеется достаточная толщина стенки для приваривания фитинга для горячей врезки. Обеспечьте достаточный вертикальный зазор над трубопроводом для машины для врезки горячей врезки.

- Приварите фитинг горячей врезки (тройник или под приварку) к трубопроводу.

- Убедитесь в отсутствии утечек или дефектов сварного шва. Это может быть выполнено с помощью гидравлических или пневматических испытаний на герметичность или неразрушающего контроля, например, с помощью магнитных частиц.

- Установить кран горячей врезки на приварной штуцер. Убедитесь, что отверстие клапана горячей врезки правильно совмещено с отверстием приварного фитинга.

- Важные измерения и расчеты записываются, чтобы гарантировать, что горячая врезка выполняется только по верхней стенке трубы.

- Закройте кран горячей врезки и установите машину горячей врезки на закрытый клапан горячей врезки. Обеспечьте соосность между машиной для горячей врезки и клапаном для горячей врезки.

- Откройте клапан горячей врезки и продвигайте узел резца / пилотное сверло, пока он не коснется трубопровода.

- Проверить герметичность фланцевых / резьбовых соединений. Это может быть достигнуто посредством гидравлических или пневматических испытаний на герметичность.

- Запустить операцию горячей врезки.

- После прорыва пилотного долота в трубопровод жидкость в трубопроводе заполнит пустоту над трубой.Удалите воздух из полости, открыв спускной клапан. Закройте спускной клапан после того, как будет удален весь воздух.

- Когда пилотное долото полностью прорвется через трубопровод, остановите вращение машины и продвигайте пилотное долото до тех пор, пока резак не коснется трубы.

- Когда резак касается верхней части трубопровода, перезапустите машину для врезки горячей врезки, чтобы начать операцию резки.

Операция горячей врезки будет завершена, когда купон будет отрезан от трубы и стенка трубы очищена.

Операция горячей врезки будет завершена, когда купон будет отрезан от трубы и стенка трубы очищена. - По завершении операции горячей врезки остановите машину горячей врезки. Переместите резак, чтобы убедиться, что операция резки завершена; резак должен свободно двигаться вниз. Убедитесь, что пилот или резак не проникают через противоположную стенку трубы.

- Втяните резак с купоном, захваченным U-образными проволоками, пока узел резака полностью не втянется в адаптер для горячей врезки.

- Закройте кран горячей врезки, сбросьте давление из камеры и снимите машину для врезки горячей врезки.

- Подсоедините новый отводной трубопровод к крану горячего отвода или установите глухой фланец.

5. Введение в остановку линии

Остановка линии или закупорка линии — это метод изоляции работающего трубопровода или системы трубопроводов для предотвращения выхода продукта за пределы места, где установлена заглушка. Заглушка на линии служит временным клапаном, изолирующим нижнюю по потоку часть системы.

Упомянутый выше процесс горячей врезки является самым первым этапом остановки линии, однако остановка линии сложна и требует дополнительных действий и оборудования, включая привод останова линии, запорный клапан линии, головку стопора линии, уплотнения остановки линии и фитинг с модифицированным фланцем, снабженной пробкой завершения, который установлен во фланец для восстановления линии запорного клапана.Заглушка для заканчивания фиксируется на фланце с помощью сегментных или домкратных болтов. Сегменты или натяжные болты снабжены уплотнительными кольцами или уплотнением, чтобы продукт в трубопроводе не просачивался через фланец.

После завершения операции горячей врезки заглушка линии устанавливается в трубопровод с помощью исполнительного механизма стопора линии.

Когда две заглушки линии устанавливаются в трубопровод вместе с байпасной линией, поток продукта будет продолжаться через байпасный трубопровод вокруг изолированной секции, тем самым обеспечивая непрерывный поток продукта.

Уплотнительные элементы устанавливаются на головках ограничителей трубопровода, чтобы обеспечить приемлемое уплотнение по отношению к внутренней стенке трубопровода.

Уплотняющий элемент выбирается в зависимости от давления в трубопроводе, продукта в трубопроводе, температуры жидкости и внутреннего диаметра трубопровода.

5.1 Типы остановок на маршруте

В настоящее время в нефтегазовом секторе используются различные типы остановок линий. Некоторые из наиболее распространенных типов перечислены ниже:

Поворотная головка

Это одна из первых разработанных технологий остановки линии, в которой используется механическая поворотная головка, приводимая в действие внутри трубопровода.Этот ограничитель линии использует размер фитинга больше или равный размеру трубопровода. Головка ограничителя линии вставляется через фитинг с горячей врезкой с помощью привода ограничителя линии. Когда колесо стопорных головок линии соприкасается с нижней частью внутренней стенки трубы, стопорная головка линии перемещается на место, когда опускается панель управления исполнительными механизмами стопора линии.

Складная головка

Складывающаяся головка, ограничитель линии — это механический тип ограничителя линии, в котором используется фитинг с уменьшенным ответвлением.Головка ограничителя линии сгиба вставляется в фитинг в сложенном состоянии и механически расширяется после контакта с нижней частью внутренней стенки трубы.

Рисунок 8: Установленный ограничитель линии складывания головкиОстановка HTP

Эти заглушки могут работать при более высоких температурах, давлениях и расходах, чем обычные заглушки для трубопроводов. У них есть уплотнение металл-металл и уплотнение по краям просверленного отверстия в трубе. В HTP Stop используется специальный фитинг, приваренный к трубопроводу, так как верхняя и нижняя части трубопровода удалены.Купон будет либо полностью удален, либо будет два отдельных купона. Станок горячей врезки устанавливается на клапан, и выполняется операция резки. Заглушка устанавливается, чтобы изолировать линию, и на линии могут выполняться работы по техническому обслуживанию. Пополнение плагин установлен, чтобы восстановить запорный клапан линии, когда проект будет завершен. Остановки HTP обычно комплектуются задвижками, просверленными в соответствии с определенными требованиями, вместо использования клапана сэндвич-типа.

Станок горячей врезки устанавливается на клапан, и выполняется операция резки. Заглушка устанавливается, чтобы изолировать линию, и на линии могут выполняться работы по техническому обслуживанию. Пополнение плагин установлен, чтобы восстановить запорный клапан линии, когда проект будет завершен. Остановки HTP обычно комплектуются задвижками, просверленными в соответствии с определенными требованиями, вместо использования клапана сэндвич-типа.

5.2 Приложение Line Stop

Линейные остановки используются для:

- Перенаправить существующий трубопровод.

- Часть трубопровода протекает, и трубопроводная компания требует, чтобы трубопровод оставался в эксплуатации. Две остановки линии могут использоваться для создания временной изоляции и обхода трубопровода на время завершения ремонтных работ. Обводная линия может быть интегрирована в две линейные запорные арматуры / корпуса линейных упоров, или могут быть выполнены два отдельных горячего отвода, создавая байпас для непрерывного потока до завершения ремонтных работ.

- Изоляция участка трубопровода для проведения ремонтных работ. Линия остановка может быть использована для обеспечения временной изоляции в отсутствии запорного клапана в системе трубопроводов, в то время как ремонт или техническое обслуживание мероприятия продолжаются.

5.3 Пошаговое описание остановки линии

Процесс начинается со стандартных процедур горячей врезки, как описано в разделе 5, и следует за шагами, описанными ниже, по установке ограничителя линии. Рисунки 10 по 13 показывают установку линии остановки головки.

- Завершите врезку под давлением, как описано в разделе 5, используя фитинг со специальным фланцем, который позволяет установить пробку для заканчивания.

- Когда запорный клапан линии находится в закрытом положении, снимите устройство горячей врезки и установите привод останова линии с головкой стопора линии.

- Откройте запорный клапан линии и приведите в действие привод ограничителя линии, чтобы опустить запорную головку линии в трубопровод.

- Когда работы по техническому обслуживанию завершены, выравнивающий давление на линии остановки головы (s) и удалить строку остановки головки (ы) с трубопровода.

- Чтобы снять запорный клапан на линии, установите заглушку для заканчивания во фланец, зафиксировав ее на месте во фланце под клапаном.

- Снимите клапан и установите глухой фланец.

Горячая врезка — стратегии и эффективные методы управления и снижения опасностей

Записанная процедура для горячей врезки для конкретного объекта

Несмотря на то, что существуют коды API и инструкции для проведения сварки / сверления на действующих системах, каждое оборудование уникально.Рекомендуется, чтобы каждый объект разработал исчерпывающий порядок выполнения горячей врезки на находящемся под напряжением оборудовании на своем предприятии.

В процедуре должны быть подробно описаны технические требования и обязанности различных агентств / персонала, участвующих в выполнении работы.

В процедуре должны быть указаны жидкости, используемые на предприятии, для которых горячая врезка запрещена.

Например, жидкости, которые могут вызвать коррозионное растрескивание металлов под напряжением, не должны рассматриваться для горячей врезки.

Например, жидкости, которые могут вызвать коррозионное растрескивание металлов под напряжением, не должны рассматриваться для горячей врезки.

Горячая врезка как последний вариант

Подключение ответвления или выполнение технического обслуживания путем сварки на системе под напряжением должно быть последним вариантом для любого оператора, учитывая серьезные опасности, связанные с этой деятельностью.

Все доступные варианты, кроме сварки на находящемся под напряжением оборудовании / трубопроводах, должны быть оценены и задокументированы.

- Принимая во внимание серьезные опасности, необходимо ввести хорошо задокументированную матрицу разрешений для разрешения каждой работы по врезке горячей врезки.

Конструкция горячей врезки

Должен быть создан запрос на сварку в системе под напряжением. Запрос должен включать как минимум такие параметры, как:

a) Размер и фактическая толщина места горячей врезки

б) Рабочее давление и температура

c) Характеристики жидкости (воспламеняемость, токсичность, коррозионная активность)

d) Скорость / расход

д) Металлургия

На основании запроса модификация системы должна быть разработана в соответствии с соответствующими национальными / международными нормами и стандартами.При проектировании модификации следует соблюдать инженерные стандарты площадки / оборудования.

Инженер-проектировщик должен быть проинформирован о том, что подключение ответвления должно выполняться с помощью Hot Tapping.

Инженер-конструктор должен спроектировать арматуру сопла с учетом нагрузок станка во время буровых работ.

Инженер-конструктор должен совершить выезд на место, чтобы проверить место, где будут выполняться сварка / сверление.

Инженер-проектировщик должен обсудить процедуру горячей врезки с поставщиками услуг / подрядчиками, которым поручены работы по сварке / сверлению в действующей системе

Дизайн должен быть утвержден компетентными лицами.

Проект должен включать требование тестирования модификаций.

Возможность безопасной горячей врезки

- Возможность горячей врезки должна выполняться бригадой технологического предприятия и поставщиком услуг / подрядчиком.

- Необходимо провести предварительную оценку рисков, чтобы проверить, можно ли безопасно выполнить горячую врезку в указанном месте технологической установки.

- Поставщик услуг, основываясь на своем опыте, предоставит информацию о безопасном выполнении горячей врезки. Вся соответствующая информация о конструкции (как указано выше) должна быть передана подрядчику, чтобы сделать точное определение осуществимости.

Убедиться, что металлургия существующей трубы пригодна для горячей врезки

- Горячая врезка обычно выполняется только на трубах и оборудовании из углеродистой стали.

- Горячая врезка не выполняется для ферритных легированных сталей, для которых требуются особые требования к сварке, такие как предварительный нагрев, последующий нагрев и термообработка после сварки.

- Врезка горячей врезки в другие металлургические отрасли, кроме углеродистой стали, требует специальных процедур и выходит за рамки этого документа.

- Положительная идентификация материала (PMI) на трубопроводе / оборудовании необходима там, где должна быть произведена горячая врезка, чтобы гарантировать, что материал действительно является углеродистой сталью и что во время первоначального строительства не было перепутывания.

- Если есть сварные швы, которые пересекают горячие врезки, то PMI следует выполнять и на сварных швах.

- Сварка горячей врезкой не должна пересекать контактный шов на трубе.

Проверить целостность существующих сварных швов, пересекающих сварное соединение горячей врезки.

- Следует избегать горячей врезки на существующих сварных швах. Место должно быть выбрано таким образом, чтобы сварка Hot Tap не мешала существующим сварным швам.

- Продольные сварные швы должны быть идентифицированы соответствующими методами травления на месте.

- Если нельзя избежать горячей врезки без пересечения, то следует провести объемный осмотр мешающего сварного соединения (либо UT, либо RT), чтобы убедиться в отсутствии дефектов в сварном соединении, которые могут привести к прожогу во время сварки горячей врезкой.

UT или RT должны выполняться с целью горячей врезки и сертифицированы.

UT или RT должны выполняться с целью горячей врезки и сертифицированы. - Область, на которой должна производиться врезка, также должна быть проверена инспектором по механической целостности для обнаружения внутренних дефектов, если таковые имеются.

Убедитесь, что толщина металла в месте горячей врезки достаточна

- Место измерения толщины должно быть пробито штамповкой, и его нельзя изменять без согласия инспекторов на объекте.

- Толщина должна измеряться приборами, работающими на основе ультразвука. Любой другой метод измерения должен быть одобрен инспектором-владельцем.

- Толщина должна быть точно измерена в том месте, где ожидается сварка.Рекомендуется измерять толщину на полосе 2 дюйма. Рекомендуемая минимальная толщина для горячей врезки составляет около 5,0 мм.

Критический анализ измеренной толщины может потребоваться, если:

Горячая врезка планируется в системах с толщиной, близкой к минимальной толщине 5,0 мм

Рассматривается возможность горячей врезки на трубопроводах, подвергшихся коррозии. (например, номинальная толщина составляет 10 мм, а измеренная толщина близка к минимально необходимой толщине 5.0 мм)

Горячая врезка планируется в системе, прошедшей оценку пригодности для обслуживания

Измерение толщины при высоких температурах должно быть соответствующим образом проверено, чтобы гарантировать надежность измеренных показаний

Убедиться, что металл, на котором выполняется врезка, соответствует требованиям твердости

- Рекомендуется измерять и сертифицировать твердость менее 200 BHN (число твердости по Бринеллю).

При сварке материал с более высокой твердостью может треснуть. Более высокая твердость также может вызвать проблемы при сверлении купонов.

При сварке материал с более высокой твердостью может треснуть. Более высокая твердость также может вызвать проблемы при сверлении купонов.

Поддержание потока жидкости при горячей врезке

- Операции врезки под давлением считаются безопасными, поскольку расплавленный металл во время сварки затвердевает и очень быстро охлаждается до температуры менее 400 ° C. Это необходимо для достижения механических свойств, способных выдерживать давление в системе. Положительный поток в трубопроводе помогает отвести тепло от сварки и быстро охладить расплавленный металл.

- Положительный поток должен быть обеспечен во время полного цикла операций горячей врезки.

- Чем больше толщина, тем меньше зависимость охлаждения металла от потока. Однако поток необходимо поддерживать.

- Операционная бригада проведет прямое количественное измерение расхода жидкости в линии, где выполняется врезка под давлением. Должна быть обеспечена калибровка расходомера.

- Если измерение расхода недоступно для прямого определения в линии, где выполняется горячая врезка, следует установить косвенный метод обеспечения расхода.Это должно быть подтверждено компетентным персоналом на предприятии.

Обеспечить соблюдение процедур сварки

- Сварка горячей врезкой должна выполняться в соответствии с утвержденным WPS.

- Сварщики должны иметь квалификацию по материалу и толщине.

- В зависимости от толщины металла необходимо контролировать подвод тепла во время сварки, чтобы предотвратить перегрев металла.

- Подвод тепла при сварке зависит от скорости сварки. Скорость сварки следует рассчитать исходя из максимально допустимой погонной энергии.

- Сварщик должен пройти обучение на макете детали, чтобы соответствовать требованиям к скорости сварки.

Убедитесь, что новые материалы, используемые при изготовлении горячего отвода, соответствуют спецификации

- Все материалы, такие как трубы, арматурные подушки и сварочные материалы, должны быть проверены инструментами позитивной идентификации материалов, чтобы убедиться в отсутствии перепутывания.

Проверить целостность сопла горячей врезки перед установкой

- Сопло горячей врезки должно быть приварено к фланцу, и эта катушка должна пройти гидроиспытания при требуемых значениях согласно чертежам и соответствующим нормам.Это необходимо сделать до приваривания насадки к существующему оборудованию / трубопроводу горячей врезкой.

Выключить Катодная защита

- Катодная защита иногда может повлиять на сварочные работы на трубопроводах. Убедитесь, что он выключен.

Выполните оценку рисков для всей операции горячей врезки

Бригада по техническому обслуживанию, проверке и эксплуатации на объекте должна встретиться с подрядчиком и подготовить оценку рисков для безопасного выполнения работ по горячей врезке.

Оценки / проверки, которые были завершены для сертификации трубы / оборудования как пригодного для врезки под давлением, должны быть переданы подрядчику, выполняющему работы.

Сообщите экипажу об опасностях протекания жидкости по трубе

Оценка риска должна включать план действий на случай непредвиденных обстоятельств в случае аварии во время врезки под горячую врезку.

Обеспечьте доступность связи между бригадой горячей точки, руководителями и диспетчерской для экстренных действий, которые могут потребоваться.

Пожарная служба должна быть проинформирована для реагирования в случае возникновения чрезвычайной ситуации

Убедитесь, что любые строительные леса или платформы, если они возведены для горячей врезки, достаточно велики, чтобы персонал мог покинуть рабочую зону. Запланируйте альтернативные выходы с помоста / платформы.

Убедитесь, что пути эвакуации свободны.

Убедитесь, что минимальное количество персонала находится рядом с местом горячей врезки во время сварки.

Обеспечьте достаточную вентиляцию и освещение в рабочей зоне.

Примите меры для непрерывного контроля газа в месте горячей врезки до завершения сварки, примерно через 30 минут после завершения работы.

Подготовьте брифинг / беседу с инструментарием для всей бригады, участвующей в работах по горячей врезке, относительно мер безопасности и действий в чрезвычайных ситуациях.

Жесткость материнской трубы

- Для крупногабаритной горячей врезки, обычно более 20 дюймов, всегда существует вероятность того, что купон отскочит, когда нарезка купона будет завершена.Если произойдет пружина, удаление купона может быть затруднено. Перед сверлением и резкой рассмотрите возможность установки сварочных ребер жесткости на купон, который нужно разрезать.

Проверить целостность сопла горячей врезки после сварки

- Сопло горячей врезки следует испытать под давлением после завершения сварки. Во время этого испытания под давлением основная труба или часть оборудования, к которому приваривается сопло, подвергаются действующему давлению. Следовательно, это испытательное давление должно быть рассчитано инженером-проектировщиком и предоставлено подрядчику по врезке горячей врезки.Если испытание под давлением проводится выше этого расчетного значения, основная труба может прогнуться внутрь. Чем больше ответвление горячей врезки, тем выше риск коробления.

- Среду для испытаний следует выбирать в зависимости от температуры жидкости, протекающей по трубопроводу / оборудованию.

Проверить и сертифицировать запорный клапан

- Запорный клапан, устанавливаемый на фланец горячей врезки, должен пройти гидроиспытания в цехе перед установкой, чтобы гарантировать герметичность седла.

Перед испытанием следует заменить сальниковую набивку, чтобы убедиться в отсутствии утечек во время испытания под давлением и последующих операций горячей врезки.

Перед испытанием следует заменить сальниковую набивку, чтобы убедиться в отсутствии утечек во время испытания под давлением и последующих операций горячей врезки.

Испытание станка для горячей врезки

- Проверьте записи / дату технического обслуживания сверлильного станка.

- Проверить свидетельство о гидроиспытаниях всех частей бурового станка, работающих под давлением.

- Визуально проверьте гидравлические шланги, используемые в сверлильном станке, и убедитесь, что они прошли испытания под давлением.

- Манометры, установленные на сверлильном станке, должны быть откалиброваны и иметь действующий сертификат.

- Набивка, используемая в буровом станке, должна быть новой и совместимой с рабочей жидкостью при рабочей температуре жидкости.

Проверить и сертифицировать уплотнительные соединения в штуцере горячей врезки

- Проведите пневматический тест на герметичность и убедитесь, что уплотняющие соединения не протекают / не проходят. Следует проверить прокладки между клапаном и соплом и прокладку между клапаном и сверлильной машиной.

- Проверьте герметичность сальника во время проверки на герметичность.

Убедитесь, что полость для сверления работоспособна

- Когда пилотное сверление будет выполнено, сопло горячей врезки и клапан, расположенный выше, окажутся под давлением. Вентиляционный клапан должен работать, чтобы обеспечить безопасную вентиляцию на различных этапах бурения.

Как снизить риски горячей врезки

Горячая врезка — это процесс, позволяющий производить ремонт или расширение трубопровода. завершено без нарушения нормальной работы или сброса давления система.Преимущество горячей врезки в том, что участки трубопровода можно изолированы, и поток может быть остановлен с минимальным временем простоя и без остановка производства. Из-за характера этого ремонта есть неотъемлемые переменные, которые следует учитывать для снижения рисков.

Все начинается с тщательного

знание этих типов ремонтов и опыт с последующим хорошим

строить планы. Когда дело доходит до инженерных сетей, горячие отводы означают, что услуга не обслуживается.

должны быть прерваны во время обслуживания. Горячую врезку также называют

как нарезка линии, нарезка под давлением, резка под давлением и боковая резка.

Все начинается с тщательного

знание этих типов ремонтов и опыт с последующим хорошим

строить планы. Когда дело доходит до инженерных сетей, горячие отводы означают, что услуга не обслуживается.

должны быть прерваны во время обслуживания. Горячую врезку также называют

как нарезка линии, нарезка под давлением, резка под давлением и боковая резка.Риски и опасности при горячей врезке

Горячая врезка должна рассматриваться только тогда, когда она нецелесообразна или невозможна. завершить ремонт или добавить новую ветку трубопровода иным способом. Причина существо в том, что существуют некоторые серьезные опасности и опасности, которые могут возникнуть при использовании этого процесса. Врезка горячей врезки в трубопровод состоит из двух основных фаз:

- Процесс, в котором машина для врезки горячей врезки присоединяется к система трубопроводов.

- Это может быть выполнено болтовым соединением, зажимом, пайкой или сваркой горячим седло

- Это можно сделать с помощью специальной кольцевой пилы для горячего врезания

Самая большая проблема со сваркой на опоре заключается в том, что вы используете трубу или

сосуд в качестве подложки для сварного шва. Прожог может произойти при приваривании

труба под давлением, если область под сварочной ванной недостаточно прочна

сдерживать внутреннее давление трубопровода. Обычно снаружи

трубы можно очистить и испытать ультразвуком (UT), чтобы убедиться, что

площадь металла под сварным швом известна. Неустойчивое разложение потока

материал также может представлять опасность и вызывать бурную реакцию при нагревании

под давлением.

Неустойчивое разложение потока

материал также может представлять опасность и вызывать бурную реакцию при нагревании

под давлением.

Другая опасность — водородное растрескивание труб из углеродистой стали, которое более вероятно, произойдет при горячей врезке по сравнению с другой сваркой ситуации, из-за того, что текущий продукт увеличивает скорость теплового потока от области сварного шва. Это приводит к более короткому времени охлаждения с связан повышенный риск образования твердых микроструктур и, следовательно, большего склонность к водородному растрескиванию.Однако эту проблему можно контролировать. с помощью соответствующих процедур сварки и понимания металлургических процесс.

Горячая врезка может выполняться на неметаллических трубах, таких как ПНД, однако эти у трубопроводов есть другие проблемы, вызывающие беспокойство, такие как более низкая прочность и герметичность. с прокладками и механическими соединениями. Кроме того, трубы не могут нести такую высоту. груза в виде металлических труб и сосудов.

Медные трубы также могут быть нарезаны горячей врезкой.Обычно они меньше в

диаметр и может быть припаян, приварен или прикручен болтами к седлу горячей врезки.

труба или сосуд.

Как снизить опасность горячей врезки

Из-за опасного характера горячей врезки важно правильные меры для снижения риска несчастных случаев и травм. Во-первых, это важно, чтобы все участники были обучены и знакомы с процессом, сварочные процедуры (при необходимости), а также использование и расположение всех необходимые инструменты и оборудование.Далее следует предварительная оценка рисков. необходимо выполнить, чтобы проверить, можно ли выполнить горячее врезание безопасно на указанном расположение трубопровода. OSHA имеет такие стандарты, как 1910.252 для сварки, резка и пайка. Уведомление об опасности очень важно и блокирует Следует соблюдать процедуры маркировки. Petersen Products следует за разнообразием

кодов и стандартов, таких как API, ASME, ISO и NBIC.

Petersen Products следует за разнообразием

кодов и стандартов, таких как API, ASME, ISO и NBIC. Перед использованием горячей врезки необходимо учесть следующие параметры:

- Размер и толщина стенки трубы или емкости

- Минимизация размера горячей врезки (используйте надувной ограничитель лески Petersen Products или заглушки для остановки потока)

- Целостность стенок емкости, проблемы с коррозией и материал

- Рабочее давление и температура

- Среда, протекающая по трубе или в емкости

- Характеристики жидкости

- Скорость / расход в трубе или сосуде

- Металлургическая / химическая совместимость всех контактирующих материалов с жидкостью (например, уплотнения)

- Рекомендации по сварке, Температура металла, Поглощение сварного шва / Размер электрода / наполнителя и т. Д..

- Опасности и загрязняющие вещества на объекте / рабочем месте

- Пожарная охрана, разрешения, барьеры, план действий в чрезвычайных ситуациях, безопасность конечного пользователя политики, по мере необходимости

- Местные нормы и стандарты

- Особые соображения; выше или ниже уровня земли, ограниченное пространство, палубы резервуаров с плавающей крышей или перед клапанами, резервуарами в эксплуатации и т. д.

Требования безопасности перед горячей врезкой

В металлических трубах толщину металла следует измерять ультразвуком (УЗИ). В устройствах, как правило, предпочтительнее поперечная волна, а не прямой луч.Любой другой метод измерения должен быть одобрен инспектором-владельцем. В Толщина должна быть точно измерена в месте сварки. ожидается, что будет сделано. Рекомендуется измерять толщину на полосе шириной 2 дюйма. а рекомендуемая минимальная толщина для горячей врезки составляет около (3/16 дюйма) 5,0 мм. Материал также следует очистить, предварительно нагреть и / или подвергнуть термообработке в соответствии с к приемлемым сварочным процедурам. Горячая врезка не должна допускать попадания сварного шва. в трубопроводе или резервуарах, если возможно.Будьте предельно осторожны на стене толщиной менее ”thk. В тонкостенных кранах из углеродистой стали обычно рекомендуется контролировать подвод тепла и использовать электроды 3/32 дюйма или меньше на корневом проходе, чтобы предотвратить растрескивание, однако это может увеличить риск растрескивания в металлах с высоким углеродным эквивалентом. Рекомендуется использовать Диаметр 1/8 дюйма или больше на последующих сварочных проходах. Металлургия штуцера горячей врезки и присадочный материал должны быть

совместимы с металлургией свариваемого или горячего оборудования

постучал.Например, электроды с низким содержанием водорода часто рекомендуются для

минимизировать проблемы растрескивания при сварке углеродистой стали или флюса высокой чистоты и

наполнитель на припоях на медной трубе. Особое внимание к сварке может быть

необходим для сталей с высоким пределом прочности, чтобы избежать растрескивания сварных швов и

необходимость послесварочной термообработки. Поддержка трубы или резервуара при PWHT

также следует учитывать. Всегда соблюдайте допустимую процедуру сварки.

для работы.Продукция Petersen поможет вам в выборе приварного седла.

применения независимо от сплава.

Проверка целостности патрубка горячей врезки после сварки

После сварки сопло горячей врезки необходимо испытать под давлением рассчитывается инженером-конструктором. Если испытание под давлением проводится выше этого расчетное значение, материнская труба может прогнуться внутрь. Чем больше ответвление горячей врезки, тем выше риск коробления. Среда тестирования следует выбирать в зависимости от температуры жидкости, протекающей через трубопроводная система для обеспечения точного испытания. Запорный клапан, устанавливаемый на фланец горячей врезки, должен быть

перед установкой прошли гидроиспытания в мастерской для обеспечения герметичности седла. В

перед испытанием следует заменить сальниковую набивку, чтобы убедиться, что

отсутствие утечек во время опрессовки и последующих операций горячей врезки.

Примите необходимые меры предосторожности

Перед началом работ по врезке под горячее техническое обслуживание, осмотр и Оперативная бригада на месте должна встретиться с подрядчиком и подготовить риск оценка безопасного проведения горячей врезки.Эта оценка должна включить план действий на случай непредвиденных обстоятельств в случае неудачи во время процесса и между бригадой горячей точки должны быть четкие линии связи, диспетчеров и диспетчерской на случай аварии. Пожарная служба также должны быть проинформированы, если им нужно быстро отреагировать на чрезвычайную ситуацию.Наконец, экипаж должен быть проинформирован об опасностях протекающей жидкости. через трубу обеспечить достаточную вентиляцию и освещение в рабочей зоне, и держите только минимальное количество необходимого персонала возле горячей точки расположение во время сварки.

Свяжитесь с командой Petersen Products с любыми вопросами, касающимися горячих меры предосторожности при постукивании.

Информация может использоваться, но без каких-либо гарантий или ответственности. Эта информация считается правильным, но всегда следует дважды проверять с помощью альтернативные источники. Строго придерживайтесь и соблюдайте все применимые национальные и местные нормы и правила.

Тройник с разрезом

Разъемный тройник по всей окружности используется при врезке под давлением в трубопровод.Это трубопроводный фитинг, спроектированный таким образом, что внутренний диаметр фитинга имеет такой же размер, как и внешний диаметр трубы, которая будет подвергаться горячей врезке.

Как показывает практика, разрезной тройник используется, когда диаметр ответвления равен половине диаметра направления движения или превышает его. (Направление участка — это направление потока в трубе, в которую врезается.) Если направление ответвления по сравнению с направлением участка приближается к этому пределу, чрезвычайно важно ссылаться на стандарты организации на горячую врезку и трубопроводы, чтобы убедиться, что проектировщик находится в правильном положении. согласие.

Преимущества тройника с разрезом:

- Использование тройника с разрезом дает несколько преимуществ. Помимо очевидного, возможности присоединиться к леске, пока она остается в эксплуатации, тройник с разрезом составляет:

- Подходит для врезки под давлением и для установки ограничителей линии. (С коммерческой точки зрения остановка линии может быть заглушкой, которая устанавливается на линии, когда необходим ремонт и линия не может быть выведена из эксплуатации.)

- При правильном выполнении сварной шов не может проникнуть в область для нарезания резьбы.Однако следует соблюдать осторожность, чтобы не повредить привариваемую линию. Прожиг при сварке может привести к выходу из строя линии.

- Доступны полнопроходные разъемные тройники. Как правило, при использовании тройника с разрезом существует полный набор уменьшающих размеров ответвлений.

Разрезные тройники Images

Тройник с разрезом по горизонтали Тройник с разрезом по горизонтали Тройник с разрезом

Рекомендации при горячем переходе через тройник

Внутреннее покрытие трубы или цементная футеровка? В таком случае тройник с разрезом недопустим.Тепло от сварки может привести к отслаиванию покрытия, и любые защитные меры, обеспечиваемые покрытиями, больше не будут действовать. В процессе горячей врезки инструмент повредит покрытие или цементную футеровку. Это также лишит покрытие способности защищать трубу при горячей врезке.

Имеет ли трубопровод постоянный поток для отвода тепла, выделяемого сваркой или инструментом для горячей врезки? В противном случае следует рассмотреть возможность полного отключения для выполнения врезки.

Присутствуют ли химические вещества, которые могут вызвать растрескивание под напряжением или коррозию? Примерами таких веществ являются каустики, амины, нитраты, сера и т. Д.

Есть ли в линии химические вещества, которые могут самовоспламениться при воздействии тепла сварочного инструмента или инструмента для горячей врезки? Это самовоспламенение может вызвать внезапный и катастрофический отказ линии.