Описание принципа работы холодильной установки

Обычному человеку, как правило, нет необходимости разбираться в принципе действия холодильной машины, для него важен результат. Результатом работы холодильной установки является: охлажденные продукты – от замороженных овощей, до мясо-молочной продукции или например охлажденный воздух, если речь идет о сплит-системах.

Другое же дело, когда холодильные машины выходит из строя и для проведения ремонта холодильных установок требуется вызов специалиста. В данном случае уже было бы не плохо разбираться в принципе работы таких агрегатов. Хотя бы для того, чтобы понимать необходимость замены или ремонта составляющей холодильной машины.

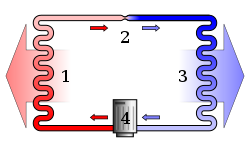

Основное назначение холодильной установки – это забор тепла от охлаждаемого тела и перенос этого тепла или энергии другому объекту или телу. Для понимания процесса требуется уяснить простую вещь – если мы нагреваем или сжимаем тело, то мы сообщаем этому телу энергию (или тепло), охлаждая и расширяя, мы отбираем энергию. Это основной принцип, на основе которого и построен перенос тепла.

В холодильной машине для переноса тепла применяются хладагенты – рабочие вещества холодильной машины, которые при кипении и в процессе изотермического расширения отнимают теплоту от охлаждаемого объекта и затем после сжатия передают её охлаждающей среде за счёт конденсации

Холодильный компрессор 1 отсасывает газообразный хладагент – фреон из испарителей 3, сжимает его и нагнетает в конденсатор 2. В конденсаторе 2 фреон конденсируется и переходит в жидкое состояние. Из конденсатора 2 жидкий хладагент попадает в ресивер 4, где происходит его накопление. Ресивер оснащен запорными вентилями 19 на входе и выходе. Из ресивера хладагент поступает в фильтр-осушитель 9, где происходит удаление остатков влаги, примесей и загрязнений, после этого проходит через смотровое стекло с индикатором влажности 12, соленоидный вентиль 7 и дросселируется терморегулирующим вентилем 17 в испаритель 3.

В испарителе хладагент кипит, забирая тепло от объекта охлаждения. Пары хладагента из испарителя через фильтр на всасывающей магистрали 11, где они отчищаются от загрязнений, и отделитель жидкости 5 поступают в компрессор 1. Затем цикл работы холодильной установки повторяется.

Отделитель жидкости 5 предотвращает попадание жидкого хладагента в компрессор. Для обеспечения гарантированного возврата масла в картер компрессора, на выходе из компрессора устанавливаться маслоотделитель 6. При этом масло через запорный вентиль 24, фильтр 10 и смотровое стекло 13 по линии возврата – поступает в компрессор.

Виброизоляторы 25, 26 на всасывающей и нагнетательной магистралях гасят вибрации при работе компрессора и препятствуют их распространению по холодильному контуру.

Компрессор оснащён картерным нагревателем 21 и двумя запорными вентилями 20. Картерный нагреватель 21 выпаривает хладагент из масла, предотвращая конденсацию хладагента в картере компрессора во время его стоянки и поддержания заданной температуры масла.

В холодильных машинах с полугерметичными поршневыми компрессорами, у которых в системе смазки установлен масляный насос, используется реле контроля давления масла 18. Задача этого реле – отключить компрессор в случае снижения давления масла в системе смазки.

В случае установки агрегата на улице он должен быть дополнительно укомплектован гидравлическим регулятором давления конденсации, для обеспечения стабильной работы в зимних условиях и поддержания необходимого давления конденсации в холодное время года.

Реле высокого давления 14 управляют включением/выключением вентиляторов конденсатора, для поддержания необходимого давления. Реле низкого давления 15 управляет включением/выключением компрессора.

Аварийное реле высокого и низкого давлений 16 предназначено для аварийного отключения компрессора в случае пониженного или повышенного давления.

Холодильная установка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 ноября 2013; проверки требуют 22 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 ноября 2013; проверки требуют 22 правки.Холодильные машины и установки предназначены для искусственного снижения и поддержания пониженной температуры ниже температуры окружающей среды от +10 °С и до −153 °С в заданном охлаждаемом объекте. Машины и установки для создания более низких температур называются криогенными. Отвод и перенос тепла осуществляется за счёт потребляемой при этом энергии. Холодильная установка выполняется по проекту в зависимости от проектного задания, определяющего охлаждаемый объект, необходимого интервала температур охлаждения, источников энергии и видов охлаждающей среды (жидкая или газообразная).

Холодильная установка может состоять из одной или нескольких холодильных машин, укомплектованных вспомогательным оборудованием: системой энерго- и водоснабжения, контрольно-измерительными приборами, приборами регулирования и управления, а также системой теплообмена с охлаждаемым объектом. Холодильная установка может быть установлена в помещении, на открытом воздухе, на транспорте и в различных устройствах, в которых необходимо поддерживать заданную пониженную температуру и удалять излишнюю влажность воздуха.

Система теплообмена с охлаждаемым объектом может быть с непосредственным охлаждением холодильным агентом, по замкнутой системе, по разомкнутой, как при охлаждении сухим льдом, или воздухом в воздушной холодильной машине. Замкнутая система может также быть с промежуточным хладоносителем, который переносит холод от холодильной установки к охлаждаемому объекту.

Началом развития холодильного машиностроения в широких размерах можно считать создание Карлом Линде в 1874 году первой аммиачной парокомпрессорной холодильной машины. С тех пор появилось много разновидностей холодильных машин, которые можно сгруппировать по принципу работы следующим образом: парокомпрессионные, упрощённо называемые компрессорные, обычно с электроприводом; теплоиспользующие холодильные машины: абсорбционные холодильные машины и пароэжекторные; воздушно-расширительные, которые при температуре ниже −90 °С экономичнее компрессорных, и термоэлектрические, которые встраиваются в приборы.

Каждая разновидность машин имеет свои особенности, по которым выбирается их область применения. В настоящее время холодильные машины и установки применяются во многих областях народного хозяйства и в быту. Ряд подробностей о холодильных машинах и установках можно найти в статье домашний холодильник.

Поток хладагента регулируется с помощью ТРВ, а работу ТРВ контролирует термобаллон, который закреплен в входящую трубу испарителя.

- Курылев Е. С., Герасимов Н. А., Холодильные установки, Москва-Ленинград, 1970, 608 с.

- Кошкин Н. Н., Сакун И. А., Бамбушек Е. М., Холодильные машины, «Машиностроение», 1985, 510 с.

- Холодильные установки, Под ред. Чумака И. Г., Агропромиздат, Москва, 1991.

- Холодильные установки // БСЭ. 3-е изд., М., Эксмо, 2008, 672 с.

- Вайнштейн В. Д., Канторович В. И., Низкотемпературные холодильные установки, «Пищевая промышленность», М., 1972, 352 с.

АНО ДПО «УКЦ «УНИВЕРСИТЕТ КЛИМАТА»

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно «подливать» в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

Схема компрессионного цикла охлаждения

Кондиционер — это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация — при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

|

| Рис. 1. Схема компрессионного цикла охлаждения |

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого «гидравлического удара», возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

Цикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть — состоянию насыщенного пара. Две кривые соединяются в центре в так называемой «критической точке», где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

|

| Риc. 2. Диаграмма давления и теплосодержания |

|

| Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание» |

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) — обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

|

| Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание» C`L: потеря давления при всасывании MD: потеря давления при выходе HDHC`: теоретический термический эквивалент сжатия HD`HC`: реальный термический эквивалент сжатия C`D: теоретическое сжатие LM: реальное сжатие |

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

Холодильник — Википедия

Современный бытовой холодильник

Современный бытовой холодильникХолоди́льник — устройство, поддерживающее низкую температуру в теплоизолированной камере. Применяется обычно для хранения пищи или предметов, требующих хранения в прохладном месте. В развитых странах бытовой холодильник имеется почти в каждой семье. Работа холодильника основана на использовании холодильной машины, переносящей тепло из рабочей камеры холодильника наружу, где оно рассеивается во внешнюю среду. Существуют также коммерческие холодильники с большей холодопроизводительностью, которые используются на предприятиях общественного питания и в магазинах и промышленные холодильники, объём рабочей камеры которых может достигать десятков и сотен кубометров, они используются, например, на мясокомбинатах, промышленных производствах.

Холодильник как термин, обычно применяется для устройств с положительной температурой обычно от 0 до +5С, а морозильником называют устройства с температурой равной или ниже -18°С.

Морозильник — отдельный прибор или составная часть холодильника, предназначенный для замораживания и хранения продуктов питания. В последнее время наибольшее распространение получили двухкамерные холодильники, включающие в себя оба компонента. Первые двухкамерные холодильники были выпущены фирмой General Electric.

Медицинские морозильники имеют температуры -60°С и ниже вплоть до температуры жидкого азота.

Ранний электрический холодильник, с цилиндрическим теплообменником сверху. Из коллекции музея Thinktank (Англия).Помещения для хранения продуктов, наполняемые льдом, появились несколько тысяч лет назад. Для императора Нерона слуги заготавливали на замерзших водоемах в горах снег и лёд. В Тёмные века Южная Европа долгое время даже не подозревала, что снег и лёд способны принести пользу в хозяйстве. Знаменитый путешественник и купец Марко Поло после длительного пребывания в Китае написал книгу, в которой описал все достоинства льда и снега.

Начиная с XVIII века ёмкости из фаянса и фарфора заполнялись бутылками с вином, после чего сверху укладывали колотый лёд. Своеобразный холодильник подавали прямо к столу.

В России широко использовались ледники, которые представляли собой сруб, врытый в землю. Набитый большим количеством снега и льда, укрытый толстым настилом, поверх которого была насыпана земля и уложен дёрн, такой ледник позволял хранить длительное время скоропортящиеся продукты.

В 1686 году итальянец Франческо Прокопио открыл в Париже кафе «Прокоп», которое пользовалось популярностью у парижан за счёт того, что в нём продавали замороженные щербеты и мороженое.

В 1803 году американский предприниматель Томас Мур, поставляющий в Вашингтон сливочное масло, представил миру прототип кухонного холодильника, изготовленного своими руками. Не имея возможности доставлять масло к месту назначения специальным транспортом, он разработал, а затем воплотил в жизнь модель, которая позволяла хранить продукты длительное время. Для изготовления рефрижератора, как предприниматель назвал своё изобретение, ему понадобились тонкие листы стали, из которых и была изготовлена ёмкость для масла. Обёрнутая шкурками кролика, ёмкость была помещена в специальную бадью, изготовленную из кедровых клепок, и затем засыпана сверху льдом.

Массово использовались в середине XIX века домашние ледники. Внешне их невозможно было отличить от обычных кухонных шкафов. Кроличьи шкурки для теплоизоляции уже не использовались, вместо них засыпались опилки и пробка. Отсек, который заполнялся льдом, в одних моделях был под камерой для продуктов, а в других над ней. Через кран талая вода сливалась в специальный поддон.

14 июля 1850 года американский врач Джон Гори впервые продемонстрировал процесс получения искусственного льда в созданном им аппарате. В своём изобретении он использовал технологию компрессионного цикла, которая применяется в современных холодильниках, а сам аппарат мог служить одновременно морозильником и кондиционером[1].

В 1857 году австралиец Джеймс Харрисон стал применять холодильные камеры, работающие с использованием компрессора, в пивоваренной и мясообрабатывающей промышленности.

В 1857 году был создан первый железнодорожный вагон-рефрижератор.

Французский учёный Фердинанд Карре в 1858 году придумал, как за счёт абсорбции аммиака можно получать искусственный холод — придумал первую абсорбционную холодильную машину. Несмотря на то, что его способ был очень удачным, об изобретении забыли на несколько десятилетий.

В 1879 году аристократ из Германии Карл фон Линде изобрёл устройство с компрессором, для работы которого он использовал аммиак. Благодаря его холодильной машине появилась возможность производить лёд в огромном количестве. Данные агрегаты сразу же закупили многие бойни и фабрики, изготавливающие пищевые продукты. Принцип работы представлял собой циркуляцию холодного рассола по системе труб, которая была разветвлена, таким образом помещение, в котором хранились продукты, охлаждалось. Данное изобретение позволило многим предпринимателям открывать холодильные склады больших размеров[2].

В начале XX века в Москве была открыта фирма, которая предлагала всем желающим агрегат под названием «Эскимо». Данное устройство было изготовлено по принципу, предложенному Фердинандом Карре. При своих больших габаритах, устройство не издавало громкого шума и было универсальным. Для работы необходимы были уголь, дрова, керосин или спирт. Один цикл работы «Эскимо» позволял получить 12 кг льда.

Первый бытовой электрический холодильник был создан в 1913 году. Как и промышленные холодильники, он работал с использованием принципа теплового насоса. В первых бытовых холодильниках в качестве охлаждающей жидкости использовались достаточно токсичные вещества.

В 1926 году Альберт Эйнштейн со своим прежним студентом Лео Силардом предложили вариант конструкции абсорбционного холодильника, именуемого эйнштейновским.

В 1926 году датский инженер Кристиан Стинструп представил миру бесшумный, безвредный и долговечный холодильник, предназначенный именно для дома. Герметичный колпак скрывал как электродвигатель холодильника, так и его компрессор. General Electric приобрела патент на его изобретение.

Первая получившая широкое распространение модель холодильника Monitor-Top была произведена фирмой General Electric в 1927 году. General Electric продала более 1 млн экземпляров Monitor-Top.

С 1930 года в качестве хладагента в бытовых холодильниках применяется фреон. В 1940-е годы в холодильниках появляются морозильные отделения, также возникают обособленные морозильные шкафы. В 1950—1960-е годы на рынок выходят холодильники с функцией размораживания.

В СССР первые образцы бытового компрессионного холодильника производятся в 1937 году. Серийный выпуск холодильников ХТЗ-120 начался в 1939 году на Харьковском тракторном заводе. Ёмкость камеры составляла 120 литров, до начала Великой Отечественной войны выпущено несколько тысяч единиц.

В 1951 году автомобильный завод ЗИС выпустил первую партию знаменитых холодильников «Москва». Холодильники «Москва» отличались высоким качеством изготовления и долговечностью — многие холодильники продолжают работать спустя полвека, однако достигнуто это было ценой высокой трудоёмкости изготовления и расхода большого количества металла[3].

К 1962 году холодильники имели: в США — 98,3 % семей, в Италии — 20 %, а в СССР — 5,3 % семей[4].

Типы холодильных агрегатов по принципу действия[править | править код]

- Компрессионный

- Абсорбционный

- Термоэлектрический

- С вихревыми охладителями

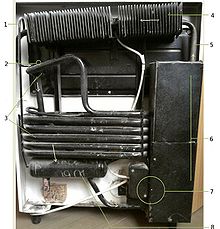

Устройство и принцип действия компрессионного холодильника[править | править код]

Расположение основных частей холодильного агрегата бытового холодильника:

Расположение основных частей холодильного агрегата бытового холодильника:1. Испаритель

2. Конденсатор

3. Фильтр-осушитель

4. Капилляр и теплообменник

5. Компрессор

Теоретической основой, на которой построен принцип работы холодильников, является второе начало термодинамики. Охлаждающее рабочее тело (хладагент) в холодильниках совершает так называемый обратный цикл Карно. При этом основной вклад в передачу теплоты вносит изменение термодинамического состояния хладагента не в цикле Карно, а в фазовых переходах — испарении и конденсации хладагента. В принципе, возможно применение в холодильном цикле только цикла Карно, но при этом для достижения высокой хладопроизводительности потребуется или компрессор, создающий очень высокое давление, или очень большая площадь теплообмена в охлаждающем и нагревающем теплообменниках.

Основными составляющими частями холодильника являются:

- компрессор, создающий необходимую разность давлений;

- испаритель, забирающий тепло из внутреннего объёма холодильника;

- конденсатор, отдающий тепло в окружающую среду;

- терморегулирующий вентиль, поддерживающий разность давлений за счёт дросселирования хладагента;

- хладагент — вещество, переносящее тепло от испарителя к конденсатору.

Компрессор засасывает из испарителя хладагент в виде пара, сжимает его (при этом температура хладагента повышается) и нагнетает в конденсатор, где хладагент конденсируется в жидкость отдавая теплоту конденсации во внешнюю среду.

В бытовых холодильниках используются герметичные поршневые мотор-компрессоры. В таких компрессорах электродвигатель располагается внутри корпуса компрессора, что позволяет предотвратить утечки хладагента через уплотнение вала. Для поглощения вибраций применяется упругая подвеска мотор-компрессора. Подвеска мотор-компрессора может быть наружной, когда на пружинах подвешивается весь корпус мотор-компрессора, или внутренней, когда подвешен только электродвигатель компрессора внутри корпуса.

В современных бытовых холодильниках наружная подвеска не применяется, так как она хуже поглощает вибрации компрессора и сильно шумит. Для смазки трущихся частей компрессора и электродвигателя применяют специальные рефрижераторные масла, обладающие низкой температурой застывания. Масло и хладагент хорошо растворяются друг в друге.

В конденсаторе нагретый в результате сжатия хладагент остывает, отдавая тепло во внешнюю среду, и при этом конденсируется, то есть превращается в жидкость, поступающую в капилляр.

В бытовых холодильниках чаще всего применяются ребристо-трубные конденсаторы, в качестве оребрения применяется стальная проволока или стальной перфорированный лист. Отвод тепла от конденсаторов обычно естественный — за счёт конвекции и теплового излучения, в высокопроизводительных и промышленных холодильниках применяется принудительное охлаждение конденсатора вентиляторным воздухом или водой.

Жидкий хладагент под давлением через дросселирующее отверстие (капилляр или терморегулируемый расширительный вентиль) поступает в испаритель, где за счёт резкого уменьшения давления происходит испарение жидкости. При этом хладагент отнимает тепло у внутренних стенок испарителя, отбираемая теплота расходуется на теплоту кипения жидкости, за счёт чего происходит охлаждение холодильного пространства холодильника, где и находится испаритель.

Испарители бытовых холодильников чаще всего листотрубные, сваренные из пары алюминиевых листов с внутренними каналами для прохождения хладагента. Испаритель морозильной камеры часто и является её корпусом, в то время как испаритель холодильной камеры (в холодильниках с двумя испарителями) располагают на задней стенке камеры.

Таким образом, в конденсаторе хладагент под воздействием высокого давления конденсируется и переходит в жидкое состояние, выделяя теплоту, а в испарителе под воздействием низкого давления вскипает и переходит в газообразное, поглощая теплоту.

Терморегулируемый расширительный вентиль необходим для создания необходимой разности давлений между конденсатором и испарителем, при которой происходит цикл теплопередачи. Он позволяет правильно (наиболее полно) заполнять внутренний объём испарителя кипящим хладагентом. Пропускное сечение вентиля изменяется по мере снижения теплового потока в испарителе, при понижении температуры в холодной камере расход циркулирующего хладагента уменьшается.

В бытовых холодильниках чаще всего вместо терморегулируемого расширительного вентиля используется капилляр. Он не меняет своё сечение, а дросселирует определённое количество хладагента, зависящее от давления на входе и выходе капилляра, его диаметра, длины и типа хладагента.

Большое значение имеет чистота хладагента: вода и примеси могут засорить капилляр или повредить компрессор. Примеси могут образовываться в результате коррозии внутренних стенок трубопроводов холодильника, а влага может попасть при заправке холодильника, либо проникнуть через неплотности (особенно в холодильниках с открытым компрессором). Поэтому при заправке тщательно соблюдается герметичность, перед заправкой хладагентом циркуляционный контур вакуумируется. В каждом холодильнике имеется фильтр-осушитель, который устанавливается перед капилляром.

Обычно также применяется простейший противоточный теплообменник, снижающий температуру жидкого хладагента от конденсатора перед подачей в испаритель. В результате в испаритель поступает уже охлаждённый жидкий хладагент, который затем ещё сильнее охлаждается в испарителе, в то время как хладагент, поступивший из испарителя, подогревается, прежде чем поступить в компрессор и конденсатор. Это позволяет увеличить тепловой КПД и производительность холодильника, а также предотвратить попадание жидкого хладагента в компрессор[5].

Принцип действия абсорбционного холодильника[править | править код]

Агрегат абсорбционного холодильника:

Агрегат абсорбционного холодильника:1) Водород поступает в трубку с жидким аммиаком;

2) Смесь аммиака с водородом поступает в испаритель. За счет снижения парциального давления аммиак испаряется, поглощая тепло;

3) Аммиачно-водородная смесь возвращается в абсорбер, аммиак растворяется в воде, а водород поднимается вверх;

4) Конденсатор аммиака. Тепло, выделившееся при конденсации, рассеивается на ребрах охлаждения;

5) Горячий газообразный аммиак;

6) Сепаратор в теплоизоляции. В нем газообразный аммиак отделяется от воды;

7) Электронагреватель;

8) Сборник раствора аммиака в воде

Так же, как и в компрессионном, в абсорбционном холодильнике охлаждение рабочей камеры происходит за счёт испарения хладагента (чаще всего аммиака). В отличие от компрессионного холодильника, циркуляция хладагента происходит за счёт его растворения (абсорбции) в жидкости, обычно в воде. В одной единице объёма воды может быть растворено до 1000 ед. объёма аммиака. Насыщенный раствор аммиака из абсорбера поступает в генератор (десорбер), а затем в дефлегматор, где разлагается на аммиак и воду. Газообразный аммиак сжижается в конденсаторе и снова поступает в испаритель, а очищенная от аммиака вода поступает в абсорбер.

Для циркуляции воды в системе могут применяться разнообразные приспособления, например струйные насосы, что позволяет обойтись без движущихся частей. В систему холодильника добавляется также инертный к компонентам системы газ, например водород. В этом случае давление во всей системе почти одинаково, а испарение хладагента происходит за счёт изменения парциального давления.

Помимо аммиака и воды, могут использоваться и другие пары веществ — например, раствор бромистого лития, ацетилен и ацетон. Преимущества абсорбционных холодильников — бесшумность работы, отсутствие движущихся механических частей, возможность работы от нагрева прямым сжиганием топлива, недостатки — плохие удельные показатели хладопроизводительности на единицу объёма, чувствительность к положению в пространстве, а также недолговечность: трубопроводы такого холодильника относительно быстро засоряются продуктами коррозии. Кроме того, холодильный агрегат содержит ядовитый аммиак и горючий водород. Такие холодильники практически не используются в современных квартирах, но распространены в местах, где нет круглосуточного доступа к электричеству: например в домах на колёсах, где они работают от электричества на стоянках в кемпингах, а в пути работают от сжигания природного газа. Кроме того, абсорбционные агрегаты часто используются в промышленных холодильниках в тех случаях, когда более выгодно использовать энергию сгорания газа, а не электричество. Наиболее эффективно их использование в промышленности совместно с когенерационными установками, что позволяет утилизировать избыточное тепло и повысить КПД. В этом случае речь идет о так называемой тригенерации. Помимо этого, абсорбционные машины позволяют использовать сбросное тепло.

Принцип действия термоэлектрического холодильника[править | править код]

В основе работы термоэлектрического холодильника лежит Эффект Пельтье — когда при прохождении тока через контакт двух разнородных проводников в направлении контактной разности потенциалов происходит перенос тепловой энергии так, что один из этих «разнородных» проводников охлаждается, а второй нагревается за счёт тепловой энергии от первого и электрической энергии прошедшего электрического тока. Холодильник на элементах Пельтье бесшумен, надёжен и долговечен, но большого распространения не получил из-за дороговизны охлаждающих термоэлектрических элементов. Ещё одним минусом является зависимость холодопроизводительности от температуры окружающей среды. Тем не менее, сумки-холодильники, небольшие автомобильные холодильники и кулеры питьевой воды часто делаются с охлаждением от элементов Пельтье.[источник не указан 309 дней]

Принцип действия холодильника на вихревых охладителях[править | править код]

Охлаждение осуществляется за счёт расширения предварительно сжатого компрессором воздуха в блоках специальных вихревых охладителей[что?].[источник не указан 309 дней]

Распространения не получил из-за большой шумности, необходимости подвода сжатого (до 10-20 Атм) воздуха и очень большого его расхода, низкого коэффициента полезного действия. Достоинства — безопасность (так как не используется электричество и нет ни движущихся механических частей, ни опасных химических соединений в конструкции) долговечность, надёжность.

«Шуба», намёрзшая в холодильнике IndesitТеплоизоляция[править | править код]

Стенки холодильного шкафа двойные, промежуток между стенками заполняется теплоизолирующими материалами: минеральной ватой, вспененным полистиролом или полиуретаном. От качества теплоизоляции зависит энергопотребление холодильника.

Полки[править | править код]

Продукты в холодильнике размещают на полках. Полки могут быть решетчатыми, что облегчает циркуляцию воздуха, либо стеклянными, позволяющими изолировать отделения друг от друга.

Дверь[править | править код]

С внутренней стороны двери для экономии места расположены дополнительные полки. На этих полках обычно хранят продукты в бутылках, консервы, а также яйца. Иногда на двери холодильника может располагаться ёмкость для напитков с выведенным на наружную поверхность патрубком с затвором, что позволяет использовать холодильник в качестве кулера. Во многих холодильниках навес двери съёмный, позволяющий выбрать направление открывания двери.

Уплотнитель двери[править | править код]

Для предотвращения попадания тёплого воздуха через щели между корпусом холодильника и дверью служит уплотнитель. Уплотнители современных холодильников оборудованы магнитной вставкой, что позволяет отказаться от механических затворов на двери холодильника.

Циркуляция воздуха в камерах[править | править код]

Вентилятор холодильника с искусственной циркуляцией воздуха; технология «No frost»

Вентилятор холодильника с искусственной циркуляцией воздуха; технология «No frost»Холодильники бывают с естественной и искусственной циркуляцией воздуха. В последнем случае часто применяется так называемая технология «No Frost» — когда испаритель отделён от основной камеры и сообщение воздушных потоков между испарителем и камерой осуществляется с помощью вентилятора[6]. Благодаря этому удаётся избавиться от намерзания «шапки» инея на испарителе благодаря предварительному осушению воздуха, а также оттаиванию инея с испарителя без повышения температуры в камере. В некоторых холодильниках имеются специальные системы контроля за температурой и влажностью.

У некоторых холодильников имеется зона свежести — особая камера, в которой поддерживается температура 0 °C и повышенная влажность, иногда с возможностью регулировки — чтобы предотвратить высыхание помещённых в неё продуктов[источник не указан 309 дней].

Автоматика и электрооборудование[править | править код]

Терморегулятор[править | править код]

Бытовые холодильники обычно работают циклично, периодически включаясь и выключаясь. Моментами включения и выключения управляет терморегулятор.

Терморегулятор состоит из термодатчика, это может быть механический термодатчик сильфонного типа, либо электронный, и регулятора температуры, который может быть механическим или электронным, работающим по принципу триггера Шмитта.

В механическом терморегуляторе давление газа внутри термодатчика сильфонного типа поступает на пневмомеханический троичный (двухпороговый) компаратор с переключаемым порогом срабатывания.

Пневмомеханический троичный (двухпороговый) компаратор делит весь диапазон входных давлений газа внутри термодатчика сильфонного типа на три поддиапазона: давление включения, давление удержания включенного состояния и давление отключения. Давление удержания является состоянием хранения записанной в механический RS-триггер информации.

Пневмомеханический троичный (двухпороговый) компаратор переключает и механический RS-триггер и порог срабатывания пневмомеханического троичного (двухпорогового) компаратора. Механический RS-триггер управляет электрическим переключателем, контакты которого включают и выключают электродвигатель компрессора.

Таким образом механический терморегулятор является электромеханическим стабилизатором температуры с механическим триггером Шмитта с переключаемым порогом срабатывания и с контактной группой работающей как ключ и работает подобно ключевому стабилизатору напряжения с триггером Шмитта.[источник не указан 309 дней]

Пусковые и защитные реле[править | править код]

Для обеспечения правильного запуска двигателя используются пусковые и защитные реле, которые часто объединяют в один прибор.

Системы оттаивания[править | править код]

Дополнительно холодильники могут оснащаться системами оттаивания, предотвращающими образование инея на испарителе.

Датчики работающие при открывании двери[править | править код]

Для освещения холодильной камеры устанавливаются лампы небольшой мощности, которые включаются при срабатывании датчика открытия двери. Некоторые холодильники оснащены сигнализацией открытия двери, которая срабатывает по таймеру, чтобы предотвратить потери холодного воздуха если дверь холодильника забыли закрыть. В торговых же холодильниках датчик двери является относительным новшеством и служит для блокировки запуска компрессора при открытой двери.

В начале XXI века на рынке появились так называемые интернет-холодильники — холодильники, в корпусе которых расположен также подключенный к интернету компьютер, экран которого выведен на дверцу.[источник не указан 309 дней]

Компоновка[править | править код]

Холодильники «американской» компоновки с диспенсерами для воды и напитковСуществует несколько схем компоновки холодильников:

- «европейская». При такой схеме морозильная камера находится снизу, под холодильной камерой;

- «азиатская». При такой схеме морозильная камера, как правило небольших размеров, находится над холодильной камерой;

- «американская» или side-by-side. При этом холодильное и морозильное отделение расположены по всей высоте устройства бок о бок. Объём устройства при этом может достигать 700 литров и более. Европейские производители обычно заказывают холодильники side-by-side у американских компаний.[источник не указан 3546 дней]

- холодильный ларь, или горизонтальная — компоновка, наиболее характерная для морозильников. Такая компоновка позволяет уменьшить утечки холода при открытой крышке — такой морозильник может эксплуатироваться даже без крышки, например в супермаркете. Холодильные лари наиболее распространены в торговле.

- вертикальный торговый холодильник без морозильной камеры. Имеет стеклянную дверь, обычно используется для торговли напитками.

Обозначения[править | править код]

На холодильниках обозначают температурный режим морозильной камеры в виде нескольких снежинок:

- * — температура до −6 °C. Замороженные продукты можно хранить не более недели.

- ** — температура до −12 °C. Замороженные продукты хранятся до месяца.

- *** — температура до −18 °C. Хранение продуктов до 3-х месяцев.

- *(***) — температура −18 °C и ниже, плюс быстрая заморозка свежих продуктов. Хранение продуктов до года.

По уровню потребления электроэнергии холодильники делятся на классы: (самое низкое потребление электроэнергии) A++, A+, A, B, C, D, E, F, G (самое высокое потребление электроэнергии).

Технические характеристики холодильников[править | править код]

- масса, кг;

- количество компрессоров;

- корректированный уровень звуковой мощности (шум), дБ;

- общий объём, л;

- объём морозильной камеры, л;

- температура хранения в морозильной камере, не выше, °С;

- температура хранения в холодильной камере, °С;

- номинальная потребляемая мощность, Вт;

- суточное потребление электроэнергии, кВт*час/сутки;

- годовое потребление электроэнергии, кВт*час/год;

- мощность замораживания, кг/сутки;

- время повышения температуры в морозильной камере до −9 °С при отключении электроэнергии;

- наличие системы автоматического оттаивания;

- наличие зоны свежести.

- тип холодильной установки: пассивная / вентилируемая.

Для сохранения свежести продуктов необходимо соблюдать правила хранения продуктов в холодильнике. Современные холодильники имеют множество камер, предназначенных для хранения различных продуктов: в каждой камере поддерживается температура, оптимальная для того или иного типа продуктов. Но даже в простых холодильниках с естественной циркуляцией воздуха температура на полках различается, поэтому необходимо правильно размещать продукты.

В наиболее холодных (температура около 0 °C) зонах размещают скоропортящиеся продукты: свежее мясо, рыбу и так далее. Готовые блюда (салаты, кисели и т. д.) наоборот нужно хранить в отделениях с более высокой температурой (около +8 °C). Продукты с резким запахом (мясо, рыбу, некоторые фрукты), или продукты, легко впитывающие запахи (молоко, масло) хранят раздельно, желательно в закрытой (но не плотно) таре. Следует вовремя избавляться от испорченных продуктов.

Не следует ставить в холодильник без автоматического оттаивания продукты, температура которых значительно выше комнатной, так как большое выделение пара способствует быстрому нарастанию инея на испарителе, снижению эффективности работы и увеличению расхода электроэнергии. Последнее касается также и холодильников с автоматическим оттаиванием. Размораживать замороженные продукты рекомендуется в холодильной камере: разморозка занимает больше времени, но позволяет сэкономить электроэнергию.

Если холодильник не оснащён системой автооттаивания, его необходимо регулярно выключать для размораживания инея с испарителя. Но даже холодильники с автооттаиванием необходимо регулярно мыть и проветривать, чтобы предотвратить появление неприятного запаха[7]. При длительном отключении холодильника необходимо открыть дверцу и выложить все продукты. Также для борьбы с неприятным запахом используются различные поглотители запаха. Для этой цели можно также использовать активированный уголь, либо народное средство — несколько ломтей ржаного хлеба.

Согласно европейской статистике, для одного человека оптимален объём холодильника до 150 л, два-четыре человека — 200—280 л, пять и более человек — 300—320 л.

- Холодильник домашний — Краткая энциклопедия домашнего хозяйства/ред. И. М. Скворцов и др. — М.: Государственное Научное издательство «Большая Советская энциклопедия» — 1959.

Назначение и принцип действия холодильных установок

Категория: Судовые Холодильные установки.

Холодильными или рефрижераторными называют установки, предназначенные для искусственного понижения температуры в помещении для сохранения или замораживания скоропортящихся продуктов, приготовления льда и кондиционирования воздуха.

На судах применяются в основном компрессионные холодильные установки, состоящие из компрессора, конденсатора, испарителя, расширителя или терморегулирующего вентиля (ТРВ). В установках используется рабочее вещество (хладагент), способное кипеть при низких температурах с понижением давления.

По Правилам Регистра установка должна иметь два комплекта указанного оборудования. Холодопроизводительность ее при работе одного комплекта оборудования должна обеспечивать поддержание требуемых температур в охлаждаемых помещениях в заданном районе плавания судна круглосуточно.

Под холодопроизводительностью установки понимается количество тепла, отнимаемое ею из окружающей среды в единицу времени.

На рис. 128, а показана принципиальная схема компрессионной холодильной установки.

Понижение и поддержание заданной температуры воздуха в охлаждаемом помещении обеспечивается отводом из него проникающего извне тепла. Для этого внутри помещения устанавливается испаритель, по которому циркулирует непрерывно хладагент, кипящий в испарителе при низкой температуре. На испарение и перегрев паров хладагента и используется проникающее в помещение тепло. Пары хладагента всасываются компрессором из испарителя, сжимаются и подаются в конденсатор. Тепло, отведенное из помещения и приобретенное в компрессоре в процессе сжатия, отдается парами забортной циркуляционной воде в процессе конденсации в конденсаторе. Конденсат (жидкий хладагент) подается из конденсатора в ТРВ, где дросселируется через отверстие малого диаметра, расширяется с понижением давления и температуры до температуры кипения и поступает в испаритель. Описанный процесс повторяется вновь.

Похожие статьи

Метки: Судовые Холодильные установки

Для того, чтобы оставить комментарий, войдите или зарегистрируйтесь.

Принцип работы холодильной машины —

Каков принцип действия холодильной машины, и какие процессы происходят во время её работы. Для конечного потребителя холодильного оборудования, человека, которому необходим искусственный холод на его предприятии, будь это хранение или заморозка продукции, кондиционирование помещения или охлаждение молока, воды и т.д., не обязательно детально знать и понимать теорию фазовых превращений в холодильном оборудовании. Но основные знания в этой сфере помогут ему в правильном выборе необходимого холодильного оборудования и поставщика.

Также посмотрите принцип работы системы охлаждения жидкостей.

Холодильная машина предназначена для забора тепла (энергии) от охлаждаемого тела. Но по закону сохранения энергии, тепло просто так никуда не исчезнет, следовательно, взятую энергию необходимо перенести (отдать).

Процесс охлаждения основан на физическом явлении поглощения тепла при кипении (испарении) жидкости (жидкого хладагента). Компрессор холодильной машины предназначен для отсасывания газа из испарителя и сжатия, нагнетания его в конденсатор. При сжатии и нагревании паров хладагента мы сообщаем им энергию (или тепло), охлаждая и расширяя, мы отбираем энергию. Это основной принцип, на основе которого происходит перенос тепла и работает холодильная установка. В холодильном оборудовании для переноса тепла применяют хладагенты.

Холодильный компрессор 1 отсасывает газообразный хладагент (фреон) из испарителей (теплообменник или воздухоохладитель) 3, сжимает его и нагнетает в конденсатор 2 (воздушный или водяной). В конденсаторе 2 хладагент конденсируется (охлаждается потоком воздуха от вентилятора или потоком воды) и переходит в жидкое состояние. Из конденсатора 2 жидкий хладагент (фреон) попадает в ресивер 4, где происходит его накопление. Также ресивер необходим для постоянного поддержания необходимого уровня хладагента. Ресивер оснащен запорными вентилями 19 на входе и выходе. Из ресивера хладагент поступает в фильтр-осушитель 9, где происходит удаление остатков влаги, примесей и загрязнений, после этого проходит через смотровое стекло с индикатором влажности 12, соленоидный вентиль 7 и дросселируется терморегулирующим вентилем 17 в испаритель 3.

Терморегулирующий вентиль применяется для регулирования подачи хладагента в испаритель

В испарителе хладагент кипит, забирая тепло от объекта охлаждения. Пары хладагента из испарителя через фильтр на всасывающей магистрали 11, где происходит очистка их от загрязнений, и отделитель жидкости 5 поступают в компрессор 1. Затем цикл работы холодильной машины повторяется.

Отделитель жидкости 5 предотвращает попадание жидкого хладагента в компрессор.

Для обеспечения гарантированного возврата масла в картер компрессора на выходе из компрессора устанавливаться маслоотделитель 6. При этом масло через запорный вентиль 24, фильтр 10 и смотровое стекло 13 по линии возврата масла поступает в компрессор.

Виброизоляторы 25, 26 на всасывающей и нагнетательной магистралях обеспечивают гашение вибраций при работе компрессора и препятствуют их распространению по холодильному контуру.

Компрессор оснащён картерным нагревателем 21 и двумя запорными вентилями 20.

Картерный нагреватель 21 необходим для выпаривания хладагента из масла, предотвращения конденсации хладагента в картере компрессора во время его стоянки и поддержания необходимой температуры масла.

В холодильных машинах с полугерметичными поршневыми компрессорами, у которых в системе смазки используется масляный насос, применяется реле контроля давления масла 18. Это реле предназначено для аварийного отключения компрессора в случае снижения давления масла в системе смазки.

В случае установки агрегата на улице он должен быть дополнительно укомплектован гидравлическим регулятором давления конденсации, для обеспечения стабильной работы в зимних условиях и поддержания необходимого давления конденсации в холодное время года.

Реле высокого давления 14 управляют включением/выключением вентиляторов конденсатора, для поддержания необходимого давления конденсации.

Реле низкого давления 15 управляет включением/выключением компрессора.

Аварийное реле высокого и низкого давлений 16 предназначено для аварийного отключения компрессора в случае пониженного или повышенного давления.

устройство и принцип работы :: SYL.ru

Охлаждение подразделяется на естественное и искусственное. На первое энергия не тратится. Причем температура объекта стремится к температуре окружающего воздуха. Искусственное охлаждение представляет собой снижение температуры объекта до уровня ниже такого же показателя среды. Для такого охлаждения нужны холодильные машины или устройства. Обычно они применяются в промышленности для достижения нужных условий хранения, течения химических реакций, безопасности. Тепловые и холодильные машины очень широко применяются и в быту. Их принцип работы базируется на явлениях сублимации и конденсации.

Охлаждение льдом

Это самый доступный и простой вид охлаждения. Особенно удобен он в районах, где есть возможность накопления естественного льда.

Это самый доступный и простой вид охлаждения. Особенно удобен он в районах, где есть возможность накопления естественного льда.В качестве средства охлаждения лед используется в процессе заготовки и хранения рыбы, при краткосрочном хранении овощной продукции, транспортировке пищевых продуктов в охлажденном виде. Лед применяется в погребах и ледниках. В таком оборудовании очень важна теплоизоляция. В стационарных ледниках стены гидро- и теплоизолированы. Они рассчитаны на температурный диапазон +5…+8°С.

Льдосоляное охлаждение

Льдосоляной метод охлаждения позволяет достичь поддержки еще более низких температурных условий в объеме, подвергаемом охлаждению. Совместное использование льда и соли дает возможность снизить температуру, при которой лед тает. Таков принцип. Принцип холодильной машины.

Для этой цели смешивается лед и хлористый натрий. В зависимости от концентрации соли температура льда колеблется от -1,8 до -21,2°С.

До минимума температура плавления доходит, если соли в смеси 23%. В этом случае лед не тает при минимальном показателе.

Сухой лед служит для поддержания низких температур в процессе хранения фруктов, мороженого, овощей, полуфабрикатов. Так называют твердое состояние углекислоты. При атмосферном давлении и нагреве она из твердой становится газообразной, пропуская фазу жидкости. Производительность холода у сухого льда вдвое больше, чем у водяного. Когда происходит сублимация сухого льда, получается углекислый газ, который, помимо всего прочего, выполняет консервирующие функции, способствуя сохраннности продуктов.

Методы охлаждения с использованием льда имеют и ряд недостатков, ограничивающих их применение. В связи с этим главным методом генерации холода становится машинное охлаждение.

Искусственное охлаждение

Машинное охлаждение представляет собой производство холода, которое производят холодильные машины и установки. У этого способа есть несколько достоинств:

Машинное охлаждение представляет собой производство холода, которое производят холодильные машины и установки. У этого способа есть несколько достоинств:- в автоматическом режиме сохраняется неизменный уровень температуры, различный для разных групп продуктов;

- оптимально задействовано охлаждаемое пространство;

- удобно эксплуатировать охлаждаемые помещения;

- небольшие затраты на техобслуживание.

Как работает

Принцип работы холодильной машины таков. Безусловно, человеку, который только лишь пользуется холодильной машиной или разыскивает ее, совсем не обязательно глубоко и всесторонне разбираться в работе холодильных машин. При этом знание основополагающих принципов работы таких установок будет совсем не лишним. Эта информация способна оказать помощь в осознанном выборе оборудования и облегчит беседу с профессионалами при выборе холодильного оборудования.

Принцип работы холодильной машины таков. Безусловно, человеку, который только лишь пользуется холодильной машиной или разыскивает ее, совсем не обязательно глубоко и всесторонне разбираться в работе холодильных машин. При этом знание основополагающих принципов работы таких установок будет совсем не лишним. Эта информация способна оказать помощь в осознанном выборе оборудования и облегчит беседу с профессионалами при выборе холодильного оборудования.Также важно разбираться, как происходит работа холодильной машины. В ситуациях, когда холодильное оборудование отказывает и требуется вызов специалиста, имеет смысл вникнуть в принцип действия подобных машин. Ведь понимание объяснений специалиста о том, что нужна замена или ремонт какой-либо детали холодильной машины, позволит не потерять лишних денег.

Главный принцип работы холодильной машины – отвод тепла от объекта, подвергаемого охлаждению, и его перенос к другому объекту. Важно понимание того, что нагревание или сжатие объекта сопровождается передачей ему энергии, а охлаждение и расширение отбирает энергию. На этом основана передача тепла.

Для переноса тепла холодильные машины используют хладагенты – специальные вещества, отнимающие теплоту у объекта охлаждения в ходе кипения и расширения при постоянной температуре. В дальнейшем после сжатия энергия передается охлаждающей среде посредством конденсации.

Назначение отдельных узлов

Компрессором холодильной машины обеспечивается кругооборот хладагента в системе, его кипение в испарителе с нагнетанием в блок конденсатора.

Он призван отсасывать хладагент фреон в газообразном состоянии из испарителей, и, сжимая, нагнетать в конденсатор, где он превращается в жидкость. Затем фреон в жидком состоянии накапливается в ресивере. Этот узел оборудован входными и выходными запорными вентилями. Дальнейший путь хладагента — из ресивера в фильтр-осушитель. Здесь остатки влаги и примеси удаляются и поступают в испаритель.

В испарителе хладагент достигает кипения, что отбирает теплоту у охлаждаемого объекта. Далее хладагент уже в газообразном состоянии попадает из испарителя в компрессор, очищаясь через фильтр от загрязнений. Далее рабочий цикл агрегата повторяется, это и есть принцип. Принцип холодильной машины.

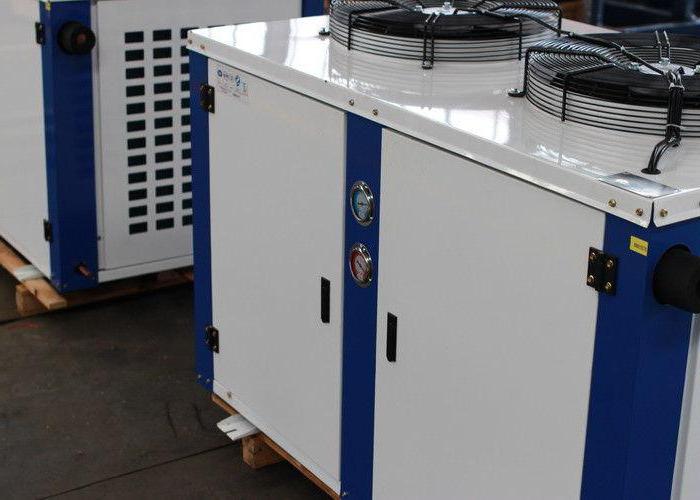

Холодильный агрегат

Объединение совокупности деталей и узлов холодильной машины на едином каркасе принято называть холодильным агрегатом. Совмещение узлов холодильной машины производителем делает удобнее монтаж, и происходит он быстрее.

Объединение совокупности деталей и узлов холодильной машины на едином каркасе принято называть холодильным агрегатом. Совмещение узлов холодильной машины производителем делает удобнее монтаж, и происходит он быстрее.Холодопроизводительность таких агрегатов – параметр, представляющий собой количество тепла, отнимаемое у среды, подвергаемой охлаждению за один час. При различных режимах работы производительность холода варьируется в широком диапазоне. Когда растет температура конденсации и понижается градус испарения, производительность уменьшается.

Хладагенты

Холодильные машины, используемые в торговых организациях, в роли хладагентов используют хладон или фреон, а для заморозки в промышленных масштабах — аммиак.

Холодильные машины, используемые в торговых организациях, в роли хладагентов используют хладон или фреон, а для заморозки в промышленных масштабах — аммиак.Хладон представляет собой тяжелый газ без цвета и со слабым запахом, ощутимым, лишь когда его концентрация в воздухе достигает 20%. Газ не горюч и не взрывчат. В хладоне хорошо растворимы смазочные масла. При больших температурах они составляют с ним однородную смесь. Хладон не влияет на вкусовые качества, аромат и цвет продуктов.

В холодильных установках с хладоном не должно быть более 0,006% массы влаги. Иначе она замерзает в тонких трубках, препятствуя работе холодильной машины. Из-за высокой текучести газа нужна хорошая герметизация агрегатов.

Аммиак — бесцветный резко пахнущий газ, опасный для человеческого организма. Его допустимое содержание в воздухе — 0,02 мг/л. Когда концентрация доходит до 16%, возможен взрыв. При содержании газа свыше 11% и открытом пламени рядом начинается горение.