технология брикетирования в домашних условиях, оборудование для прессования

Использовать опилки в качестве твёрдого топлива имеет смысл тогда, когда поблизости есть пилорама, а центральная газовая магистраль отсутствует или находится слишком далеко. В продаже есть готовые прессованные опилки, известные как евродрова, но они дорогие, хотя по остальным параметрам обычно устраивают домовладельцев. Оптимальный вариант — наладить производство брикетов из опилок и обогревать дом самодельным топливом.

Содержание

- Способы производства топлива

- Брикетирование в домашних условиях

- Оборудование для изготовления топлива

- Достоинства и недостатки самодельных брикетов

Способы производства топлива

Зная, как делаются брикеты, хозяин дома сможет решить, желает ли он производить их только для себя или также на продажу. Такая продукция пользуется высоким спросом, потому что отличается компактностью и невысокой зольностью. Чтобы определить, насколько оправдано изготовление топлива в больших объёмах, придётся делать расчёты. Но сделать топливо, которого хватит на зиму, можно и с помощью простого самодельного оборудования для брикетирования опилок.

Но сделать топливо, которого хватит на зиму, можно и с помощью простого самодельного оборудования для брикетирования опилок.

При любом способе изготовления процесс происходит в несколько этапов. Сначала напиленные частицы хорошо просушивают. Кроме опилок, используют также стружку и другие отходы, которые остаются при обработке древесины. Всё это измельчают и перемешивают. Путём сушки доводят влажность до уровня 8−9%. В зависимости от региона производства брикетов, кроме опилок, применяют такое сырьё:

- гречишную шелуху;

- подсолнечную лузгу;

- жом;

- угольную пыль;

- солому.

Сухое сырьё подвергают брикетированию — это основной этап. Под воздействием пресса частицы сжимаются, при этом из них выделяется клейкое вещество — лигнин. Он склеивает опилки, и за счёт этого брикет не рассыпается. Преимущество полученного топлива — абсолютная экологичность, ведь лигнин природный компонент.

Для брикетирования применяют 2 технологии. Разница между ними в силе сжатия и способе, которым оно осуществляется. В первом случае сырьё формуют и помещают под гидравлический пресс. Развивается усилие до 600 Бар, и опилки сжимаются в брикеты. Под воздействием давления сырьё разогревается, что способствует слипанию частиц.

Второй способ называют экструзионным. Брикетировочная линия работает по принципу мясорубки. Сырьё поступает во входное отверстие, перемещается в бункер, а затем в сужающийся канал, где частицы подвергаются давлению.

Усилие, создаваемое шнеком, достигает отметки 1 тыс. бар. Такая линия позволяет производить евродрова шестигранной формы.

Брикетирование в домашних условиях

Воспроизвести заводской способ дома без специального оборудования не получится. Нужно очень сильно сжимать частицы, чтобы они выделяли лигнин, а без этого опилочные брикеты не будут держать форму. Покупать брикетер для прессования сырья, который будет только покрывать личные нужды, не имеет смысла. Вложения удастся окупить лишь через несколько лет. В покупке оборудования есть смысл, если предполагается производить твёрдое топливо на продажу.

Нужно очень сильно сжимать частицы, чтобы они выделяли лигнин, а без этого опилочные брикеты не будут держать форму. Покупать брикетер для прессования сырья, который будет только покрывать личные нужды, не имеет смысла. Вложения удастся окупить лишь через несколько лет. В покупке оборудования есть смысл, если предполагается производить твёрдое топливо на продажу.

Но если немного отступить от технологии, можно изготавливать топливные брикеты, не уступающие по качеству заводской продукции. Чтобы брикеты не рассыпались, умельцы добавляют к исходному сырью другие компоненты, например:

- гофрированный картон;

- бумагу;

- обойный клей;

- глину.

Сначала к опилкам добавляют воду и добавляют глину в соотношении 1:10. Массу хорошо перемешивают, кладут туда картон или бумагу, порванные на маленькие кусочки, снова размешивают, чтобы добиться однородной структуры. Отжимают лишнюю жидкость, если она есть, и крадут под ручной пресс. Полученный кирпич вынимают и выкладывают на ровную площадку, освещаемую солнцем.

Полученный кирпич вынимают и выкладывают на ровную площадку, освещаемую солнцем.

После высыхания изделия можно использовать как топливо. Таким же образом можно формовать самодельные дрова из всего, что хорошо горит и в избытке имеется поблизости.

Оборудование для изготовления топлива

Чтобы сделать брикеты в домашних условиях, понадобятся несложные приспособления. Одно из них — винтовой ручной пресс. Он состоит из таких элементов:

- формовочная ёмкость с отверстиями;

- станина;

- винт.

Все детали собираются в единую установку. В ёмкость накладывают подготовленную смесь и ставят на площадку. При закручивании винт опускает станину, которая создаёт давление. Опилки прессуются, и получается брикет.

Подобное приспособление, только усовершенствованное, позволяет работать быстрее. От первого варианта его отличает рычаг, выталкивающий брикеты из формы. Можно сделать сдвоенную ёмкость, чтобы за одну закладку изготавливать 2 брикета. Для сборки ручного станка на 2 формы придётся задействовать сварочный аппарат.

Есть и другие варианты приспособлений. Так, некоторые мастера используют не ручной пресс, а гидравлический домкрат. Понимая принцип его работы, домашний умелец без труда соберёт оборудование для производства брикетов из опилок. Правда, достичь давления 300 Бар не получится, но это и не нужно, когда для скрепления частиц применяется клей.

Отзывы мастеров о станках, собранных в домашних условиях, подтверждают, что брикеты получаются приличного качества. Однако мужчины отмечают, что нормальной производительности удаётся достичь только с использованием двигателя мощностью 7 кВт и выше.

Когда в избытке имеются опилки, желание извлечь из них пользу логично и понятно. Без больших затрат можно получить топливо. В этом преимущество подхода. Если просто сжигать опилки, засыпая их в обычную печь или котёл, не получится ничего хорошего. Сырьё будет сгорать, как спички, превращаясь в золу и не почти не выделяя тепла. То же самое касается стружки, щепы и прочих отходов древесного производства.

Чтобы эффективно их сжигать, нужно либо приобретать специальный котёл (верхнего горения), либо делать брикеты. Второй вариант оптимален, потому что шахтные котлы стоят очень дорого и не предназначены для бытовых нужд. Но и здесь есть нюансы. Купить заводское оборудование для изготовления брикетов из опилок не получится, придётся делать его своими руками.

Самодельные брикеты по плотности и количеству выделяемого тепла уступают заводским. Ими можно обогревать дом, но удельная теплота сгорания будет в 3 раза ниже по сравнению с обычными берёзовыми дровами. Кроме того, возникают сложности при хранении. Брикеты занимают в несколько раз больше места, чем наколотые дрова, и их нужно оберегать от сырости, иначе они будут плохо гореть. Таким образом, чтобы было выгодно производить опилочное топливо в домашних условиях, нужно наличие следующих факторов:

Ими можно обогревать дом, но удельная теплота сгорания будет в 3 раза ниже по сравнению с обычными берёзовыми дровами. Кроме того, возникают сложности при хранении. Брикеты занимают в несколько раз больше места, чем наколотые дрова, и их нужно оберегать от сырости, иначе они будут плохо гореть. Таким образом, чтобы было выгодно производить опилочное топливо в домашних условиях, нужно наличие следующих факторов:

- источник бесплатного или дешёвого сырья поблизости;

- умелые руки;

- много свободного времени;

- оборудованное пространство, где брикеты будут храниться.

Если всё это есть, можно попробовать заняться изготовлением твёрдого топлива. В противном случае лучше пойти традиционным путём и купить на зиму несколько кубометров дров.

Станок для изготовления топливных брикетов из опилок

В современном мире брикеты из опилок, как один из видов теплоносителей, не имеют широкого использования среди населения. Высокая стоимость – вот главный аргумент. В связи с этим некоторые задумываются о самостоятельном изготовлении специального оборудования у себя дома или на даче.

Высокая стоимость – вот главный аргумент. В связи с этим некоторые задумываются о самостоятельном изготовлении специального оборудования у себя дома или на даче.

Большинство согласится с тем фактом, что гранулы из опилок являются одними из лучших и эффективных видов твёрдого топлива, которое можно использовать для прогрева дома. Из явных преимуществ особо выделяются их высокая калорийность, удобство в использовании, а также совсем небольшая зольность.

Тем более что сырье для изготовления брикетов можно приобрести по смешной цене, или использовать для этой цели производственные отходы деревообрабатывающих предприятий.

Примеры некоторых из них:

- Опилки;

- Части досок;

- Древесина;

- Солома;

- Ветки деревьев и сухие листья;

- Картон, бумага.

Производство данного вида брикетировочных теплоносителей очень выгодные и с финансовой, и с экологической точек зрения.

- Технология изготовления

- Устройства для производства топливных брикетов

- Станок для изготовления – механизм работы

- Устройство, калибрирующее сырье

- Сушилки

- Прессы

- Дополнительные механизмы

- Топливные брикеты из различных видов сырья

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

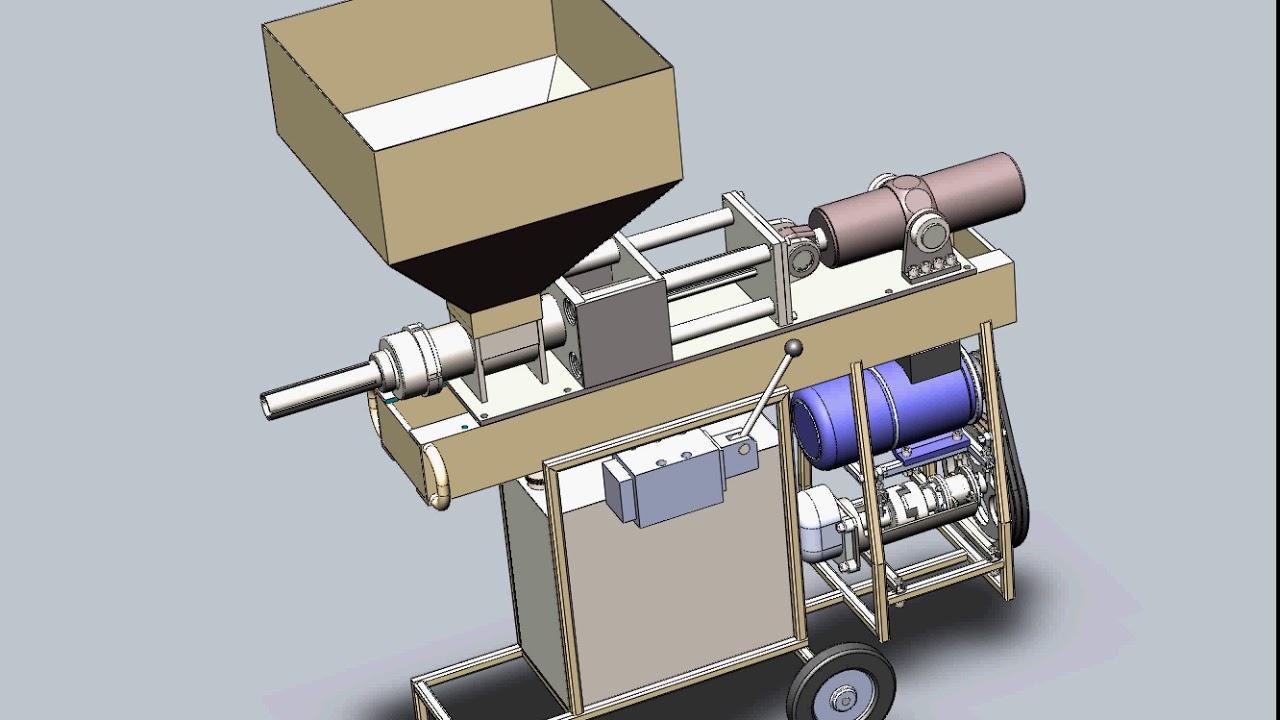

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность.

За один полный цикл работы изготавливается только одно изделие.

За один полный цикл работы изготавливается только одно изделие. - Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Устройство, калибрирующее сырье

Данное устройство используется для отсеивания больших частиц на дробилку.

После этого исходный материал отправляется просушиваться.

Сушилки

Степень влажности исходного материала является одним из самых важных параметров для того, чтобы получить брикеты хорошего качества.

Для этой цели используются диспергаторы. Их удобство заключается в том, что высушивание идет за счет горячего дыма.

Прессы

На промышленных предприятиях используют прессы для брикетирования универсального типа. Брус разделяется при помощи ножа, находящегося внутри пресса. Также имеется система термодатчиков.

Также имеется система термодатчиков.

Составные частицы топливного брикета связывает между собой лигнин – вещество, выделяющееся при высоком давлении и температуре.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Republished by Blog Post Promoter

Как сделать брикеты | Монитор

Ева Бирунги и ее команда просеивают угольную пыль при изготовлении брикетов. ФОТОГРАФИИ / ПРЕДОСТАВЛЕНИЕ

К Джоан Сэлмон

Брикеты — это медленно горящая форма топлива, позволяющая экономить энергию для приготовления пищи и отопления дома. Попробуйте рецепты, которыми поделились.

В то время, когда мы стремимся сохранить окружающую среду, а также сократить расходы, важно найти альтернативные источники энергии для приготовления пищи. Одним из них являются брикеты.

Одним из них являются брикеты.

Ева Бирунги из Passion Farm объясняет, что брикет — это блок прессованной угольной пыли, древесно-угольной пыли, опилок, щепы или биомассы, используемый в качестве топлива в печах и котлах.

Ингредиенты

● Ингредиенты, необходимые для изготовления этого источника энергии, подпадают под следующие категории:

● Тепловое топливо – древесный уголь, угольная мелочь, минеральный углерод, уголь и биомасса

● Ускорители – нитрат натрия, воск и опилки

● Связующее – крахмал, цемент, каолин, глина и грунт

Тепловое топливо

«Чем выше процентное содержание теплового топлива, тем лучше брикет. Таким образом, убедитесь, что 80-90 процентов материалов являются тепловым топливом для более качественных брикетов», — говорит она. Джанет Казаирве, мелкий производитель брикетов, использует коровий навоз, который классифицируется как биомасса.

Материалы должны выделять меньше пыли. «Например, очень мелкая угольная пыль/мелкость может образовываться из листьев деревьев с большим количеством пыли и почвы, что дает вам много золы. Большие мелкие частицы лучше, и их просто нужно измельчить до нужного размера», — делится Бирунги.

Ускорители

В отличие от древесного угля, брикеты нуждаются в ускорителях для более быстрого горения из-за различий в структуре. «В то время как древесный уголь является кусковым, брикеты компактны и поэтому могут недостаточно поглощать кислород для более быстрого сгорания. Ускорители должны составлять около 10–20 процентов материала», — объясняет она. Однако из-за ненауглероженных опилок ваши брикеты будут выделять много дыма. «Чтобы уменьшить выделение дыма, частично ферментируйте опилки в течение примерно пяти дней, замачивая их в воде», — говорит она.

Связующие для брикетов

В отличие от глины, угольная пыль, один из ингредиентов брикетов, не обладает пластичностью, поэтому придание ей формы без добавления связующего материала невозможно. Поэтому Бирунги говорит, что к пыли добавляется агломерирующий материал, а затем к смеси прикладывается давление, чтобы сформировать брикет.

Поэтому Бирунги говорит, что к пыли добавляется агломерирующий материал, а затем к смеси прикладывается давление, чтобы сформировать брикет.

«Доказано, что лучшим связующим является крахмал, и хотя подойдет любой крахмал, предпочтительнее маниока. Для изготовления брикетов вам понадобится от пяти до семи процентов крахмала. Например, на 45-килограммовый мешок угольной мелочи потребуется два-три килограмма крахмала», — говорит она.

Другим вариантом является пюре из газетной бумаги/макулатуры, не забывая о патоке, цементе, глине и смоле.

Процедуры изготовления брикетов

Чтобы сделать брикеты из древесного угля, многократно тестируйте разные рецепты, пока не найдете тот, который подходит именно вам.

Рецепт №1

● 10 кг угольной пыли/мелкости

● 0,3 кг крахмала маниоки

Рецепт №2

● 40 кг угольной пыли/мелкости

● 4 кг опилок

● 2,5 кг крахмала

Рецепт №3

● 10 кг угольной пыли/мелкости

● 5 кг опилок

● 1 кг маниокового крахмала

● 0,5 кг известняка

Способ смешивания

Хорошо перемешанные ингредиенты приведут к получению лучшего брикета по сравнению с плохо перемешанными. Бирунги использует машину, и она подтверждает, что это дает лучшие результаты, чем при использовании рук.

Бирунги использует машину, и она подтверждает, что это дает лучшие результаты, чем при использовании рук.

Процедура

В соответствии с выбранным вами рецептом Бирунги говорит, что вам следует:

● Сбраживайте опилки или другие ускорители (обугливания), как указано выше.

● Просеять смесь, чтобы удалить крупные частицы и плохо обугленные материалы, чтобы получить тонкий выход

● Затем смешать угольную мелочь, обугленную смесь, глину и воду

● Придать желаемую форму или использовать брикетировочную машину для формовки

● Разложите их под ярким солнечным светом, дайте хорошо высохнуть

Джанет Казаирве, работает вручную с коровьим навозом в большом тазу или на чистом полу (если он объемный). После этого она добавляет муку из маниоки и муравейник. «Все это должно быть просеяно, чтобы удалить любые крупные частицы. Глина лучше муравейника, потому что она лучше держит смесь. Я измельчаю крупные частицы угольной пыли, чтобы получить однородное ощущение», — объясняет она. Если смесь слишком твердая, Казаирве добавляет воду, пока она не станет достаточно мягкой, чтобы можно было сделать шарики из древесного угля.

Если смесь слишком твердая, Казаирве добавляет воду, пока она не станет достаточно мягкой, чтобы можно было сделать шарики из древесного угля.

После этого она расстелила их для просушки на мешке, лежавшем на земле. «При большом количестве солнечного света они высыхают в течение трех дней», — делится Казаирве.

Использование брикетов из древесного угля

● Брикеты из древесного угля представляют собой медленно готовящийся вид топлива, поэтому они подходят для сжигания при приготовлении продуктов, требующих большого количества топлива, таких как сухие бобы, матуке.

● инкубатор

● утепление в холодных домах

Преимущества брикетов

● Немногим из них нужно было приготовить продукты, которые готовятся долго.

● Они могут работать вместе с древесным углем, чтобы сократить его потребление, поскольку брикеты можно использовать повторно, если они все еще твердые или неповрежденные.

Изготовление брикетов из биомассы становится все более популярным, поскольку развитие возобновляемых источников энергии продолжает становиться популярным. Создание завода по переработке отходов биомассы не только поможет вам получить хорошую прибыль, но и защитит окружающую среду во всем мире сегодня и в будущем.

Создание завода по переработке отходов биомассы не только поможет вам получить хорошую прибыль, но и защитит окружающую среду во всем мире сегодня и в будущем.

Наполнители

Это вещества, добавляемые в брикеты для увеличения веса, плотности или объема брикетов, но не повышающие энергетическую ценность. «Мука из маниоки и цемент здесь хорошо работают. Они продлевают период горения брикетов. Однако чрезмерное использование делает брикеты некачественными», — говорит Бирунги.

Прибыльная машина для производства брикетов из опилок для переработки биомассы

Промышленная машина для производства брикетов из опилок также известна как 9Машина для производства брикетов из биомассы 0017 и машина для экструдера Pini kay . Этот пресс для брикетирования биомассы в основном используется для экструдирования рисовой шелухи, опилок, древесной стружки и древесного порошка в твердые стержни с более высокой плотностью в условиях высокой температуры и высокого давления.

Брикетировочная машина для опилок оснащена электрическим нагревом, который может пиролизовать лигнин в сырье. Таким образом, сырье, такое как рисовая шелуха или опилки, может быть соединено вместе.

Кроме того, шнековый винт внутри брикетировочной машины может выдавливать опилки из пресс-формы для производства цельных опилок различной формы. Полученные брикеты из биомассы обычно можно использовать непосредственно в качестве топлива или перерабатывать для производства древесноугольных продуктов.

Брикетировочная машина с высокой стойкой для ног Сырье для изготовления брикетов из опилокОпилки, порошок соломы (стебли кукурузы, стебли сои, стебли сорго, стебли хлопчатника, стебли рапса, ростки арахиса, стебли подсолнечника), рисовая шелуха, трава , ветки кустарника, бамбуковая и деревянная режущая головка, головка материала, багасса, порошок скорлупы кокосового ореха, порошок бамбука, порошок скорлупы пальмового ядра и т. д.

Почти все древесные отходы и солома сельскохозяйственных угодий могут быть использованы для переработки брикетов из опилок. Но это сырье должно быть предварительно обработано, например, измельчено и высушено, прежде чем оно сможет быть обработано производителем брикетов из опилок.

Но это сырье должно быть предварительно обработано, например, измельчено и высушено, прежде чем оно сможет быть обработано производителем брикетов из опилок.

- Сырье, такое как ветки и солома, необходимо измельчить на дробилке для опилок . Мелкость опилок не может превышать 8 мм. Размер, обычно используемый пользователями, составляет 5 мм.

- Влажность опилок или рисовой шелухи должна поддерживаться на уровне 8-12%. Если влажность слишком высокая, мы можем использовать сушилку для опилок для быстрой сушки.

Пресс для брикетирования опилок обычно используется в линии по производству древесного угля. Материалы биомассы для брикетирования с помощью экструдера для производства брикетов из опилок должны сначала измельчаться в дробилке для древесины , например, бамбук, деревянные ветки, фруктовая скорлупа, солома (включая рисовую солому и пшеничную солому), стебли кукурузы, стебли хлопка и т. д. .

д. .

Диаметр этих материалов из биомассы должен быть менее 5 мм. И затем эти материалы биомассы должны быть высушены осушитель воздушного потока или роторная сушилка для снижения содержания влаги ниже 12%. В конце концов, машина для производства брикетов из опилок может экструдировать порошок биомассы в брикеты биомассы ( pini kay ) без какого-либо связующего.

Пресс-пресс для опилок может экструдировать сыпучие сырьевые материалы в твердые стержни биомассы с центральными отверстиями (обычно 4-угольные и шестиугольные стержни) с помощью ряда процессов винтового пропеллера, нагревательного кольца, формирования цилиндрической и конической втулки и через высокотемпературный процесс и процесс высокого давления для подготовки к следующему этапу карбонизации.

Этот экструдер Pini kay отличается высоким качеством, малыми размерами и хорошей воспламеняемостью. Большинство обычных продуктов имеют форму четырех- или шестиугольных цилиндров с внешним диаметром 48, 50 и 80 мм. Полезная модель также может быть изготовлена в виде шаровидных, гранулированных и сотовых брикетов. Так что он может удовлетворить различные потребности клиентов.

Полезная модель также может быть изготовлена в виде шаровидных, гранулированных и сотовых брикетов. Так что он может удовлетворить различные потребности клиентов.

♦ Двигатель . Мощность двигателя машины для производства брикетов варьируется в зависимости от модели, как правило, от 18,5 до 22 кВт. Все двигатели, используемые на нашем заводе, представляют собой двигатели с медным сердечником, обладающие достаточной мощностью и длительным сроком службы.

♦ Впускное отверстие . Порт подачи машины может быть дополнен удлиненной воронкой, что удобно для подачи и использования. Винт внутри загрузочного отверстия может продвигать материал вперед.

Порт подачи машины может быть дополнен удлиненной воронкой, что удобно для подачи и использования. Винт внутри загрузочного отверстия может продвигать материал вперед.

♦ Ременный шкив. Во время работы двигатель приводит в движение ременный шкив, чтобы продвигать сырье вперед.

♦ Контроллер ПЛК. При использовании больших моделей машин мы обычно оборудуем этот электрический шкаф управления. В частности, когда машина используется на линии по производству древесного угля, электрический шкаф управления может обеспечить безопасное использование электроэнергии.

♦ Нагревательная часть. Нагревательное кольцо обычно имеет втулку снаружи формующего цилиндра. Эти нагревательные змеевики являются уязвимыми частями. Когда клиенты приобретают оборудование, они обычно покупают много нагревательных змеевиков для дополнительного использования.

♦ Пресс-формы. Часть машины для экструзионного формования в основном определяется формовочным цилиндром. Формовочный цилиндр можно заменить на цилиндр другой формы и диаметра.

Формовочный цилиндр можно заменить на цилиндр другой формы и диаметра.

Когда эта машина работает, под действием двигателя внутренний винтовой винт плавно проталкивает материалы в формовочную трубу с высокой температурой и высоким давлением, и готовая Брикеты пини кей могут производиться с постоянной скоростью.

Запасные части машины для брикетирования опилок изготовлены из износостойких материалов, что обеспечивает высокую эффективность работы и длительный срок службы. Нормальный размер деревянного стержня — полый стержень 50 мм или 48 мм.

Продукт имеет преимущества высокой плотности, небольшого размера и хорошей воспламеняемости и может заменить сжигание дров и угля. Общий внешний диаметр продукта составляет 50-60 мм, отверстие 15-20 мм, полое шестиугольное, восьмиугольное или круглое.

Общий внешний диаметр продукта составляет 50-60 мм, отверстие 15-20 мм, полое шестиугольное, восьмиугольное или круглое.

- Брикетировочная машина для биомассы с разумной конструкцией, надежным качеством, простой конструкцией, многофункциональными функциями и экономичностью, которая имеет широкое применение, все виды материалов могут быть легко отформованы в стержень.

- Машина использует автоматическую электронную систему контроля температуры, которая может произвольно регулировать температуру формования и интуитивно понимает рабочее состояние оборудования. Улучшенная скорость формования и эффективность работы.

- Винтовой винт брикетировочного пресса изготовлен из высококачественной стали 35cr и после термической обработки имеет высокую твердость, ударную вязкость и стойкость к истиранию.

- Формовочный цилиндр машины для брикетирования опилок изготовлен из износостойкой композитной стали с высокой прочностью и твердостью.

Срок службы намного выше, чем у продукции той же отрасли.

Срок службы намного выше, чем у продукции той же отрасли. - Он использует двигатель мощностью 15 кВт, который гарантирует стабильность оборудования (двигатель мощностью 11 кВт является наиболее часто используемым двигателем на рынке, скорость формования очень низкая, и он легко выходит из строя из-за перегрузки).

| Модель | SLIII-1 | SLIII-2 | 9 0275 SLIII-3|

| Производительность (кг/ч) | 160-200 | 220 -260 | 280-320 |

| Двигатель | 15 кВт | 18,5 кВт | 22 кВт |

| 3*1,5кВт | 3*1,5кВт | 3*1,5кВт | |

| Размер (мм) | 1700*660*1300 | 1860*800*1360 | 1900*900*1450 |

Примечание к параметрам брикетировочного пресса

- Мощность и энергопотребление разных моделей этой машины различны, и клиенты могут выбирать в соответствии со своими потребностями.

Конечно, если вы сообщите нам свои требования к обработке, мы можем порекомендовать вам подходящие модели и предоставить полные решения для обработки брикетов для вашей справки.

Конечно, если вы сообщите нам свои требования к обработке, мы можем порекомендовать вам подходящие модели и предоставить полные решения для обработки брикетов для вашей справки. - Производительность одной брикетировочной машины действительно ограничена, что определяется технологическими характеристиками машины. Но не волнуйтесь, если ваша производительность переработки велика, мы можем сконфигурировать для вас несколько оборудования и разработать чертежи для вашего завода по производству брикетов из биомассы в соответствии с вашим бюджетом.

Вспомните, как вы обычно утилизируете древесные отходы, опилки, древесные отходы и различную солому? накопление? гореть? Свалка? Несомненно, вышеперечисленные методы обработки не только лишают складских площадей и загрязняют воздух, но и стоят больших денег.

Так почему бы не попробовать переработать эти отходы биомассы в брикеты с высокой добавленной стоимостью? Сейчас, когда цены на топливные ресурсы растут, брикеты из биомассы, несомненно, являются идеальной заменой топлива. Это не только поможет переработать древесные отходы и опилки, но и принесет хороший доход вашему бизнесу по производству брикетов.

Это не только поможет переработать древесные отходы и опилки, но и принесет хороший доход вашему бизнесу по производству брикетов.

В линии по производству древесного угля эта машина для производства брикетов из биомассы является важной частью оборудования для производства пини кей (брикетов из опилок), которые также можно назвать брикетами из опилок или брикетами из древесного угля. Только высококачественный пини-кей может быть подвергнут дальнейшей карбонизации в древесный уголь.

Поэтому крайне важно овладеть знаниями о том, как установить и отладить машину для брикетирования опилок. Ниже приведены полезные рекомендации, которые помогут вам.

сменные шнековые пропеллеры экструдера брикетов Как установить и отладить машину для производства брикетов из опилок? Вам не составит труда выполнить установку и отладку, если вы следовали этим инструкциям шаг за шагом, как показано ниже. Следуйте приведенным инструкциям, чтобы обеспечить безопасное производство пини-кея и древесного угля.

Следуйте приведенным инструкциям, чтобы обеспечить безопасное производство пини-кея и древесного угля.

- Держите машину для брикетирования опилок неподвижно в горизонтальном направлении и затяните все соединительные болты, особенно четыре болта горизонтального фиксированного формовочного цилиндра, для подключения электроприборов и линий электропередач.

- Проверьте, было ли добавлено смазочное масло в несущие части машины, если нет, мы должны провести соответствующую смазку.

- Проверьте, в норме ли напряжение питания машины для брикетирования опилок. Убедитесь, что фюзеляж хорошо заземлен. Кроме того, категорически запрещается, чтобы люди стояли перед формующей бочкой машины во время испытания.

- Заставьте машину работать в положительном и отрицательном направлениях в течение 5 минут соответственно без нагрузки, а затем проверьте, работает ли гребной винт гибко в положительном и обратном направлении и нет ли явных ненормальных явлений, таких как заедание вала и трение (это нормально, если есть легкий звук трения).

Если нет никаких отклонений, может быть осуществлено нормальное производство. Если при тестировании обнаруживается какое-либо отклонение от нормы, оно должно быть немедленно остановлено для выяснения причины, а затем после устранения неполадок должна выполняться работа без нагрузки.

Если нет никаких отклонений, может быть осуществлено нормальное производство. Если при тестировании обнаруживается какое-либо отклонение от нормы, оно должно быть немедленно остановлено для выяснения причины, а затем после устранения неполадок должна выполняться работа без нагрузки. - Отрегулируйте прибор контроля температуры машины для брикетирования опилок на требуемую температуру (300 ℃ — 380 ℃). Когда температура достигнет заданной температуры, то прекратите нагрев, и загорится красный индикатор на регуляторе температуры, что свидетельствует об окончании нагрева.

Как определить мощность двигателя экструдера для производства брикетов Pini kay?

Различные типы экструдеров для производства брикетов пини кей имеют разную мощность двигателя, и, соответственно, их производительность тоже разная. Мощность двигателя машины для производства брикетов из обычных опилок составляет 15 кВт, 18,5 кВт и 22 кВт.

Мощность двигателя машины для производства брикетов из обычных опилок составляет 15 кВт, 18,5 кВт и 22 кВт.

Клиенты могут выбрать соответствующую модель машины в соответствии со своими требованиями к производительности. Мы также можем настроить подходящие двигатели для клиентов в соответствии с их производственными потребностями.

Чтобы использовать машину для брикетирования опилок для производства высококачественных брикетов из биомассы, необходимо освоить метод контроля температуры. Если температура не контролируется должным образом, цвет, плотность и форма готовых брикетов могут быть не идеальными.

При использовании экструдера для производства брикетов из опилок нам необходимо заранее запустить функцию нагрева машины и подогреть температуру нагревательного кольца примерно до 200 ℃. Затем постепенно добавляйте опилки или рисовую шелуху в загрузочное отверстие машины.

Обратите внимание на цвет и форму брикетов, изготовленных из выпускного отверстия. Если на поверхности брикетов много трещин или цвет брикетов светло-коричневый, температура нагрева слишком низкая, и нагревательное кольцо необходимо нагреть примерно до 280°C.

Если на поверхности брикетов много трещин или цвет брикетов светло-коричневый, температура нагрева слишком низкая, и нагревательное кольцо необходимо нагреть примерно до 280°C.

Если цвет изготовленных брикетов коричнево-черный, это означает, что температура слишком высока, и температура не может быть продолжена в это время, но производство материалов должно быть продолжено, и температура ленты, естественно, снизить до подходящей температуры.

Способ соединения нагревательного кольца для брикетировочной машины для биомассы

Нагревательное кольцо для брикетной машины для биомассы является основной частью формовочных материалов, таких как опилки и рисовая шелуха. Однако после длительного использования нагревательное кольцо и его провода будут повреждены.

Таким образом, пользователю необходимо заменить и перемонтировать нагревательное кольцо брикетировочной машины. Проводка нагревательного змеевика должна соответствовать определенному методу проводки .